一种透气耐磨的休闲鞋及其制备方法与流程

1.本技术涉及鞋材领域,尤其是涉及一种透气耐磨的休闲鞋及其制备方法。

背景技术:

2.作为鞋类中的众多分类之一,休闲鞋的特点是简单、舒适,不仅能够满足人们日常生活的需要,而且款式多样多变,符合大众审美多样化的趋向。随着休闲鞋市场趋于稳定,可以发现人们对休闲鞋看重的因素之一,主要还是集中在休闲鞋的舒适度上。

3.影响休闲鞋舒适度的因素,一般在于休闲鞋的鞋面革材料,由于鞋面革本身在耐用性和耐老化性较差,因此通常会在鞋面革表面进行涂饰,形成涂饰层,起到保护鞋面革的作用,提高鞋面革表面的耐磨性和耐腐蚀性,另外还能改善鞋面革的外观,呈现不同的风格。

4.鞋面革表面的涂饰层还能改善鞋面革表面的柔韧性,进一步提高休闲鞋的舒适度,然而在实际市场应用中发现,鞋面革的透气性也会影响休闲鞋的舒适度,由于涂饰层一般都较为致密,影响了空气在鞋面革孔隙透过,导致透气性不佳,容易造成休闲鞋内部闷热的情况,但缺少涂饰层的休闲鞋又会产生耐磨性差而耐用性不佳的问题,因此仍有改进空间。

技术实现要素:

5.为了改善休闲鞋的透气性和耐磨性,本技术提供一种透气耐磨的休闲鞋及其制备方法。

6.第一方面,本技术提供的一种透气耐磨的休闲鞋采用如下的技术方案:一种透气耐磨的休闲鞋,包括鞋底和鞋帮,所述鞋帮由鞋面革裁切而成,所述鞋面革表面设置有表面涂饰层,所述表面涂饰层由包括以下重量份的原料的表面改性剂喷涂而成:水性硝化纤维素乳液50~65份;丙烯酸酯类缩水甘油酯32~47份;羧甲基-β-环糊精18~27份;纳米填料2.2~5.4份;消泡剂0.5~1.5份;引发剂0.3~0.8份;催化剂0.5~1.1份;水20~40份。

7.通过采用上述技术方案,水性硝化纤维素乳液作为表面涂饰层的基本膜框架,可使鞋面革表面柔软耐油、耐磨性能好且抗水防潮,但透气性较差,难以满足舒适度的要求。

8.采用羧甲基-β-环糊精改性部分丙烯酸酯类缩水甘油酯的方式,将羧甲基-β-环糊精接入丙烯酸酯类缩水甘油酯,所得到的改性丙烯酸酯与硝化纤维素相容性良好并能相互

缠绕,使硝化纤维素成膜后耐磨性良好的特性得以保留并有所增强,而且羧甲基-β-环糊精的接入使得改性丙烯酸酯能够稳定缠绕纳米填料,纳米填料在分散后更不易团聚,纳米填料的存在使得硝化纤维素膜框架中形成众多分散的微孔,从而可以供空气透过,改善表面涂饰层的透气性,进而同时改善休闲鞋的透气性和耐磨性。

9.可选的,所述丙烯酸酯类缩水甘油酯选自甲基丙烯酸缩水甘油酯和丙烯酸缩水甘油酯中的一种或两种。

10.通过采用上述技术方案,羧甲基-β-环糊精对甲基丙烯酸缩水甘油酯和丙烯酸缩水甘油酯的改性活性高,适合制得与硝化纤维素相容性良好的改性丙烯酸酯。

11.可选的,所述纳米填料选自纳米二氧化硅和纳米二氧化钛中的一种或两种,所述纳米填料的粒径为80~90nm。

12.通过采用上述技术方案,纳米二氧化硅和纳米二氧化钛均可作为填料加入,不仅补强表面涂饰层,进一步增强耐磨性,而且在表面涂饰层形成供空气经过的微孔,另外上述粒径范围的纳米填料分散性良好,进一步保持了表面涂饰层的透气性。

13.可选的,所述丙烯酸酯选自甲基丙烯酸缩水甘油酯,所述甲基丙烯酸缩水甘油酯、羧甲基-β-环糊精和纳米填料的重量比为1:(0.62~0.66):(0.13~0.14)。

14.通过采用上述技术方案,将丙烯酸酯类缩水甘油酯特定选用为甲基丙烯酸缩水甘油酯,并进一步限制甲基丙烯酸缩水甘油酯、羧甲基-β-环糊精和纳米填料的配比,可以改善透气性,并使表面涂饰层的耐低温性提高,提高休闲鞋的环境适应能力。

15.可选的,所述表面涂饰层的原料中还包括重量份为3.5~5份的聚乙烯吡咯烷酮。

16.通过采用上述技术方案,加入聚乙烯吡咯烷酮,改善表面涂饰层的成膜性,有助于提高表面涂饰层的耐磨性和耐腐蚀性。

17.可选的,所述聚乙烯吡咯烷酮的k值为k15~k17。

18.通过采用上述技术方案,上述低分子量的聚乙烯吡咯烷酮有助于改善表面涂饰层的透气性,并且耐低温性进一步提高。

19.可选的,所述消泡剂选自有机硅水性消泡剂和萜烯类消泡剂中的一种或两种。

20.通过采用上述技术方案,有机硅水性消泡剂和萜烯类消泡剂均可以降低水性硝化纤维素乳液的表面张力,减少泡沫形成,提高表面涂饰层的平整性。

21.可选的,所述催化剂为四丁基溴化铵。

22.通过采用上述技术方案,四丁基溴化铵可促进羧甲基-β-环糊精与丙烯酸缩水甘油酯的接入反应,提高反应速率。

23.可选的,所述水性硝化纤维素乳液固含量为30%~35%,粘度为55-60cp。

24.通过采用上述技术方案,控制水性硝化纤维素乳液的固含量和粘度在上述范围,使得水性硝化纤维素乳液与改性丙烯酸酯的适配性良好,成膜性佳。

25.第二方面,本技术提供的一种透气耐磨的休闲鞋的制备方法采用如下的技术方案:一种透气耐磨的休闲鞋的制备方法,包括以下步骤:s1.将丙烯酸缩水甘油酯、羧甲基-β-环糊精、纳米填料、催化剂和溶剂混合,加热至70~75℃,搅拌反应1.5~2h,反应结束后,蒸发除去溶剂,得到改性预混料;s2.将所述改性预混料、水性硝化纤维素乳液、引发剂、消泡剂和水混合,加热至60

~70℃,搅拌反应1~2h,反应结束后得到表面改性剂;s3.于鞋面革表面喷涂所述表面改性剂,80~90℃烘干,形成表面涂饰层;s4.将鞋面革裁切形成鞋帮,将鞋帮与鞋底粘接,制得透气耐磨的休闲鞋。

26.通过采用上述技术方案,先通过丙烯酸缩水甘油酯、羧甲基-β-环糊精和纳米填料反应得到改性预混料,再将改性预混料与水性硝化纤维素乳液混合,有助于改性预混料与水性硝化纤维素乳液的缠绕和结合,改善表面涂饰层的透气性和耐磨性。

27.综上所述,本技术具有以下有益效果:1、本技术采用羧甲基-β-环糊精改性部分丙烯酸酯类缩水甘油酯的方式,将羧甲基-β-环糊精接入丙烯酸酯类缩水甘油酯,所得到的改性丙烯酸酯与硝化纤维素相容性良好并能相互缠绕,使硝化纤维素成膜后耐磨性良好的特性得以保留并有所增强,而且羧甲基-β-环糊精的接入使得改性丙烯酸酯能够稳定缠绕纳米填料,纳米填料在分散后更不易团聚,纳米填料的存在使得硝化纤维素膜框架中形成众多分散的微孔,从而可以供空气透过,改善表面涂饰层的透气性,进而同时改善休闲鞋的透气性和耐磨性。

28.2、本技术还通过限定甲基丙烯酸缩水甘油酯、羧甲基-β-环糊精和纳米填料的配比,获得更好的透气性,并且添加聚乙烯吡咯烷酮,控制聚乙烯吡咯烷酮的k值,使得休闲鞋的透气性和耐低温性能更优。

具体实施方式

29.以下结合实施例和对比例对本技术作进一步详细说明。实施例

30.实施例1一种透气耐磨的休闲鞋,包括鞋底和鞋帮,鞋底与鞋帮粘接形成休闲鞋的主体结构,鞋帮由鞋面革裁切而成,鞋面革表面设置有表面涂饰层。

31.表面涂饰层由表面改性剂喷涂而成,表面改性剂包括以下原料:水性硝化纤维素乳液5kg、丙烯酸酯类缩水甘油酯3.2kg、羧甲基-β-环糊精1.8kg、纳米填料0.22kg、溶剂15kg、消泡剂0.05kg、引发剂0.03kg、催化剂0.05kg、水2kg。

32.其中,水性硝化纤维素乳液的固含量为30%,粘度为55cp;丙烯酸酯类缩水甘油酯具体为甲基丙烯酸缩水甘油酯;纳米填料具体为纳米二氧化硅,纳米二氧化硅的粒径为80~90nm;溶剂具体为10kg水和5kg乙醇;消泡剂具体为有机硅水性消泡剂tego-810;引发剂具体为过硫酸铵;催化剂具体为四丁基溴化铵。

33.一种透气耐磨的休闲鞋的制备方法,包括以下步骤:s1.将丙烯酸缩水甘油酯、羧甲基-β-环糊精、纳米填料、催化剂和溶剂混合,加热至70℃,搅拌反应1.5h,反应结束后,蒸发除去溶剂,得到改性预混料;s2.将改性预混料、水性硝化纤维素乳液、引发剂、消泡剂和水混合,加热至70℃,搅拌反应1h,反应结束后得到表面改性剂;s3.于鞋面革表面喷涂表面改性剂,喷涂量15g/sf,80℃烘干,形成表面涂饰层;

s4.将鞋面革裁切形成鞋帮,将鞋帮与鞋底粘接,制得透气耐磨的休闲鞋。

34.实施例2一种透气耐磨的休闲鞋,包括鞋底和鞋帮,鞋底与鞋帮粘接形成休闲鞋的主体结构,鞋帮由鞋面革裁切而成,鞋面革表面设置有表面涂饰层。

35.表面涂饰层由表面改性剂喷涂而成,表面改性剂包括以下原料:水性硝化纤维素乳液6.5kg、丙烯酸酯类缩水甘油酯4.7kg、羧甲基-β-环糊精2.7kg、纳米填料0.54kg、溶剂15kg、消泡剂0.15kg、引发剂0.08kg、催化剂0.11kg、水4kg。

36.其中,水性硝化纤维素乳液的固含量为35%,粘度为60cp;丙烯酸酯类缩水甘油酯具体为甲基丙烯酸缩水甘油酯;纳米填料具体为纳米二氧化硅,纳米二氧化硅的粒径为80~90nm;溶剂具体为10kg水和5kg乙醇;消泡剂具体为有机硅水性消泡剂tego-810;引发剂具体为过硫酸铵;催化剂具体为四丁基溴化铵。

37.一种透气耐磨的休闲鞋的制备方法,包括以下步骤:s1.将丙烯酸缩水甘油酯、羧甲基-β-环糊精、纳米填料、催化剂和溶剂混合,加热至75℃,搅拌反应2h,反应结束后,蒸发除去溶剂,得到改性预混料;s2.将改性预混料、水性硝化纤维素乳液、引发剂、消泡剂和水混合,加热至60℃,搅拌反应2h,反应结束后得到表面改性剂;s3.于鞋面革表面喷涂表面改性剂,喷涂量15g/sf,90℃烘干,形成表面涂饰层;s4.将鞋面革裁切形成鞋帮,将鞋帮与鞋底粘接,制得透气耐磨的休闲鞋。

38.实施例3本实施例与实施例1的区别在于,表面改性剂的原料配比不同。

39.水性硝化纤维素乳液6kg、丙烯酸酯类缩水甘油酯4.1kg、羧甲基-β-环糊精2.1kg、纳米填料0.4kg、溶剂15kg、消泡剂0.08kg、引发剂0.05kg、催化剂0.08kg、水3kg。

40.实施例4本实施例与实施例3的区别在于,表面改性剂的部分原料配比不同。

41.其中丙烯酸酯类缩水甘油酯的用量为3.77kg,羧甲基-β-环糊精的用量为2.34kg,纳米填料的用量为0.49kg,其余原料用量不变。

42.丙烯酸酯类缩水甘油酯具体为甲基丙烯酸缩水甘油酯。

43.实施例5本实施例与实施例3的区别在于,表面改性剂的部分原料配比不同。

44.其中丙烯酸酯类缩水甘油酯的用量为3.67kg,羧甲基-β-环糊精的用量为2.42kg,纳米填料的用量为0.51kg,其余原料用量不变。

45.丙烯酸酯类缩水甘油酯具体为甲基丙烯酸缩水甘油酯。

46.实施例6本实施例与实施例5的区别在于,丙烯酸酯类缩水甘油酯具体为丙烯酸缩水甘油酯。

47.实施例7

本实施例与实施例3的区别在于,表面改性剂的原料还包括0.35kg的聚乙烯吡咯烷酮,聚乙烯吡咯烷酮的k值为30。

48.实施例8本实施例与实施例3的区别在于,表面改性剂的原料还包括0.35kg的聚乙烯吡咯烷酮,聚乙烯吡咯烷酮的k值为15。

49.实施例9本实施例与实施例3的区别在于,表面改性剂的原料还包括0.5kg的聚乙烯吡咯烷酮,聚乙烯吡咯烷酮的k值为17。

50.对比例对比例1本对比例与实施例3的区别在于,用等量的β-环糊精替代羧甲基-β-环糊精,即羧甲基-β-环糊精的用量为0,β-环糊精的用量为2.1kg。

51.对比例2本对比例与实施例3的区别在于,用等量的羧甲基-β-环糊精替代纳米填料,即纳米填料的用量为0,羧甲基-β-环糊精的用量为2.5kg。

52.对比例3本对比例与实施例3的区别在于,用等量的甲基丙烯酸丙酯替代丙烯酸酯类缩水甘油酯,即甲基丙烯酸缩水甘油酯的用量为0,甲基丙烯酸丙酯的用量为4.1kg。

53.对比例4本对比例与实施例3的区别在于,表面改性剂的部分原料配比不同。

54.其中丙烯酸酯类缩水甘油酯的用量为1.6kg,羧甲基-β-环糊精的用量为4.3kg,纳米填料的用量为0.7kg,其余原料用量不变。

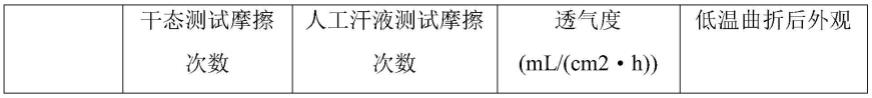

55.性能测试耐磨性测试:根据gb/t 39507—2020《皮革物理和机械试验耐磨性能的测定:马丁代尔球盘法》,对形成了表面涂饰层的鞋面革进行干态耐磨性测试和人工汗液耐磨性测试,当鞋面革表面出现4个或以上磨损点时记录摩擦次数,测试结果如表1所示。

56.透气性测试:根据qb/t 2799-2006《皮革-透气性测定方法》,测试形成了表面涂饰层的鞋面革的透气度,测试结果如表1所示。

57.耐低温性:取形成了表面涂饰层的鞋面革试样,通过低温耐折试验机在-10℃下曲折15000次,观察表面涂饰层的外观,记录于表1。

58.表1

结合表1的测试结果分析,实施例1-3的鞋面革在耐磨测试中所承受的摩擦次数高,而且透气度高,因此兼具良好的耐磨性和透气性,从而使休闲鞋的耐用性和舒适度均较优。

59.实施例3与对比例1和对比例3相比,实施例3采用羧甲基-β-环糊精对甲基丙烯酸缩水甘油酯改性,进而促进与硝化纤维素的相互缠绕;实施例3与对比例2相比,实施例3加入纳米填料,促进表面涂饰层形成分散的微孔,改性丙烯酸酯又能保持表面涂饰层膜结构的稳定,从而在硝化纤维素、羧甲基-β-环糊精、甲基丙烯酸缩水甘油酯和纳米填料的相辅相成的配合下,获得更好的耐磨性和透气性的表面涂饰层和鞋面革。

60.实施例4-5与实施例3相比,实施例4-5的羧甲基-β-环糊精、甲基丙烯酸缩水甘油酯和纳米填料采用进一步限定的配比,并限定丙烯酸酯类缩水甘油酯为甲基丙烯酸缩水甘油酯,所得到的鞋面革透气性更好,并且耐低温曲折性也得到提高,综合性能更优。

61.实施例7与实施例3相比,实施例7加入聚乙烯吡咯烷酮,鞋面革的耐磨性进一步提高,特别是人工汗液耐磨测试的耐磨性提高,说明表面涂饰层的耐腐蚀性也相应提高。

62.实施例8-9与实施例3相比,实施例8-9的聚乙烯吡咯烷酮的k值限定为15~17,使得聚乙烯吡咯烷酮对透气性的影响降低,同时能保持良好的耐磨性和耐低温性。

63.本具体实施方式仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本具体实施方式做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1