一种聚苯胺包覆锌粉的制备方法及其应用

1.本发明属于涂料技术领域,具体涉及一种聚苯胺包覆锌粉的制备方法及其在富锌涂层中的应用。

背景技术:

2.锌作为一种活性金属,比大多数的工程金属具有更负的腐蚀电位。因此,锌粉常作为填料被加入环氧涂层,目前,富锌环氧涂层在防止金属腐蚀方面有着重要的应用价值。除了环氧涂层所提供的屏障性能外,涂层中的锌颗粒还能为基体提供阴极保护。富锌环氧涂层的腐蚀防护机理分为两个步骤:首先是锌颗粒的优先氧化而提供良好的阴极保护,然后是锌氧化生成的较致密的非导电产物增强了环氧涂层的屏障保护性能。由于富锌环氧涂层中锌粉在腐蚀环境下较快的被氧化,而生成的锌腐蚀产物的导电性不佳,削弱了锌粉之间以及锌粉与金属基体之间的电连接,因此,迫切需要提高锌粉的耐腐蚀能力,从而延长富锌涂层的保护周期。

3.为了延长富锌涂层的保护周期,有研究人员采用磷酸、硅烷、稀土盐等对锌粉表面进行预处理(prog.org.coat.114,2018,90-101;prog.org.coat.77,2014,1780-1788),钝化锌粉表面,减缓其在腐蚀性介质中的消耗速率,虽然这些方法提高了锌粉的耐腐蚀能力并加强了涂层的屏蔽效果,但是削弱了涂层中锌颗粒之间的电连接从而降低涂层的阴极保护效果。同时,不少研究人员为了提高富锌涂层中锌粉的利用率,在富锌涂层配方中引入石墨烯、碳纳米管、不锈钢鳞片等耐蚀导电填料(j.alloy.comp.748,2018,481-495;prog.org.coat.163,2022,106616),这些填料虽然提高了锌粉的利用率,但是这些导电填料较正的腐蚀电位会导致锌粉的加速消耗并且与金属基体形成原电池,加剧基体的腐蚀,不利于富锌涂层的长期保护。

4.聚苯胺(pani)作为一种导电聚合物,因其导电性高、稳定性好、易于制备而被广泛的应用。许多研究表明:聚苯胺的氧化可以降低金属表面到钝化区的电位,从而形成阳极保护并在金属表面形成氧化层;与此同时,聚苯胺能够抑制腐蚀性介质的渗透,减少涂层的孔隙率。因此,聚苯胺在金属防腐方面具有优异的性能。然而,直接将聚苯胺加入富锌涂层配方中存在溶解性差、分散效果不佳等问题,严重影响涂层的保护性能。

技术实现要素:

5.本发明的目的在于克服富锌涂层中锌粉利用率不高以及聚苯胺在富锌涂料配方中难以分散的问题,提供一种聚苯胺包覆锌粉的制备方法,工艺简单,制得的聚苯胺包覆锌粉具有很好的耐腐蚀能力,并且在涂层基体中具有优良的分散性能,用于富锌涂层中时,包覆在锌粉外部的聚苯胺能够增加富锌涂层中锌颗粒之间以及锌颗粒和基体之间的电连接,并能提高富锌涂层的防腐能力,延长富锌涂层的保护周期。

6.技术方案

7.一种聚苯胺包覆锌粉的制备方法,包括如下步骤:

8.(1)将苯胺加入到酸溶液中,搅拌混合均匀,得到苯胺的酸性溶液;

9.(2)将过硫酸铵加入到酸溶液中,搅拌混合均匀,得到过硫酸铵的酸性溶液,将其滴加到苯胺的酸性溶液中,0-5℃下搅拌反应3-10h后,加入锌粉,继续在0-5℃下搅拌反应,得到反应液;

10.(3)将反应液过滤,然后洗涤至滤液无色,最后真空干燥,得到聚苯胺包覆锌粉。

11.进一步,步骤(1)中,将苯胺加入到酸溶液中之前,先将其进行二次蒸馏提纯,并置于4℃下储存。

12.进一步,步骤(1)中,所述苯胺的酸性溶液中,苯胺浓度为0.01-0.5mol/l。

13.进一步,步骤(1)和(2)中,所述酸溶液为盐酸溶液、硫酸溶液或磷酸溶液,浓度为0.05-1mol/l。

14.进一步,步骤(2)中,所述过硫酸铵与苯胺的摩尔比为1:2-2:1,更优选为1:1。

15.进一步,步骤(2)中,所述过硫酸铵的酸性溶液中,过硫酸铵浓度为0.01-0.5mol/l。

16.进一步,步骤(2)中,所述苯胺和锌粉的质量比为1:200-1:20。

17.进一步,步骤(3)中,所述洗涤采用的是超纯水和乙醇。

18.进一步,步骤(3)中,所述真空干燥的温度为60℃,时间为12-48h。

19.上述聚苯胺包覆锌粉作为防腐填料在防腐涂料中的应用。

20.一种防腐涂料,包括上述聚苯胺包覆锌粉和涂层基体,所述聚苯胺包覆锌粉占防腐涂料总质量的40%-90%;所述涂层基体为环氧树脂涂层、聚氨酯涂层、氟碳涂层或丙烯酸树脂涂层。

21.本发明的有益效果:

22.本发明公开了一种聚苯胺包覆锌粉的制备方法,工艺简单,该方法可以实现聚苯胺在锌粉表面的均匀包覆,制得的聚苯胺包覆锌粉具有很好的耐腐蚀能力,并且在涂层基体中具有优良的分散性能,避免了直接向涂层中加入聚苯胺难以分散的问题;将聚苯胺包覆锌粉用于富锌涂层中时,包覆在锌粉外部的聚苯胺能够增加富锌涂层中锌颗粒之间以及锌颗粒和基体之间的电连接,对金属基体有较好的防护作用,能够延长富锌涂层的保护周期;聚苯胺包覆锌粉可作为防腐填料应用于防腐涂层,该防腐涂层具有很好的阴极保护功能,可应用于大部分工程金属作为底漆喷涂。

附图说明

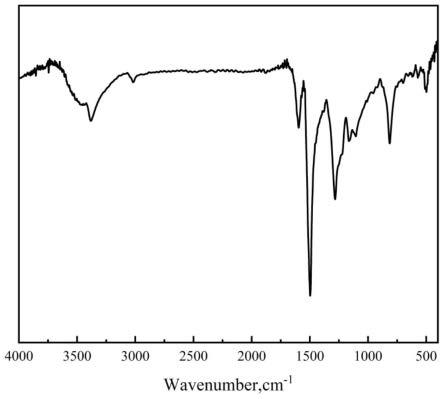

23.图1为实施例1制备的聚苯胺包覆锌粉的红外谱图;

24.图2为实施例1制备的聚苯胺包覆锌粉的sem及eds图。

具体实施方式

25.下面结合附图和具体实施例进一步阐述本发明,所举实例只用于解释本发明,并非用于限定本发明的范围。下述实施例中,采用的苯胺都进行了二次蒸馏提纯,并置于4℃下储存。

26.实施例1

27.一种聚苯胺包覆锌粉的制备方法,包括如下步骤:

28.(1)取0.93g苯胺加入100ml 0.1mol/l的硫酸溶液中,搅拌混合均匀,得到苯胺的硫酸溶液;

29.(2)取2.28g过硫酸铵加入50ml 0.1mol/l硫酸溶液中,得到过硫酸铵的硫酸溶液,将其滴加到步骤(1)得到的苯胺的硫酸溶液中,0-5℃下搅拌反应5h,然后缓慢加入46.5g锌粉,继续在0-5℃下搅拌反应1h,得到反应液;

30.(3)将反应液过滤,然后用超纯水和乙醇交替洗涤至滤液无色,60℃下真空干燥24h,得到聚苯胺包覆锌粉。

31.制备富锌涂料:向10g e44环氧树脂中加入7ml二甲苯和3ml正丁醇,充分搅拌后加入54g上述聚苯胺包覆锌粉,在1000rpm的转速下搅拌40min,随后加入3.5g聚酰胺固化剂651,继续搅拌15min后,即得聚苯胺包覆锌粉的富锌涂料。

32.实施例1制备的聚苯胺包覆锌粉的红外图谱见图1,从图1可以看出,1596cm-1

附近出现醌环中c=c的伸缩振动;1497cm-1

附近出现苯环中的c-c的伸缩振动;1282cm-1

附近出现苯环上c-n的伸缩振动;1164cm-1

及814cm-1

处分别出现c-h的弯曲振动及面外弯曲振动。

33.实施例1制备的聚苯胺包覆锌粉的sem及eds图见图2,sem图上可以看出锌颗粒表面有聚苯胺包覆,锌颗粒的eds mapping中锌元素与氮元素出现位置能够基本重合,即可确定实现了聚苯胺在锌粉表面的包覆。

34.实施例2

35.一种聚苯胺包覆锌粉的制备方法,包括如下步骤:

36.(1)取2.325g苯胺加入150ml 0.5mol/l的盐酸溶液中,搅拌混合均匀,得到苯胺的盐酸溶液;

37.(2)取6.84g过硫酸铵加入100ml 0.1mol/l的盐酸溶液中,得到过硫酸铵的盐酸溶液,将其滴加到步骤(1)得到的苯胺的盐酸溶液中,0-5℃下搅拌反应5h,然后缓慢加入46.5g锌粉,继续在0-5℃下搅拌反应1h,得到反应液;

38.(3)将反应液过滤,然后用超纯水和乙醇交替洗涤至滤液无色,60℃下真空干燥24h,得到聚苯胺包覆锌粉。

39.富锌涂料的制备过程同实施例1。

40.实施例3

41.聚苯胺包覆锌粉的制备方法同实施例1。

42.制备富锌涂料:向10g gk570氟碳清漆中加入3.72ml二甲苯,充分搅拌后加入29.2g上述聚苯胺包覆锌粉,在1000rpm的转速下搅拌40min,随后加入2.5g通用固化剂,继续搅拌15min后,即得聚苯胺包覆锌粉的富锌涂料。

43.对比例1

44.以锌粉作为防腐填料。

45.制备富锌涂料:向10g e44环氧树脂中加入7ml二甲苯和3ml正丁醇,充分搅拌后加入54g锌粉,在1000rpm的转速下搅拌40min,随后加入3.5g聚酰胺固化剂651,继续搅拌15min后,即得富锌涂料。

46.将实施例1-3的富锌涂料进行防腐性能测试,并与对比例1的富锌涂料进行对比。测试方法:采用可调涂膜器件在q235钢片(100mm

×

70mm

×

0.8mm)上涂覆涂层(涂层厚度:80

±

10μm),在室温下静置7d待涂层完全固化后得到富锌涂层,然后按照astm b117标准中的

盐雾试验方法进行测试,试验结果见表1:

47.表1

[0048][0049]

盐雾试验结果表明,聚苯胺包覆锌粉的富锌涂层比未包覆的富锌涂层划线区出现腐蚀的时间延长150小时以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1