一种具有力致发光性能的路面环氧涂层的制备方法

1.本发明属于道路材料技术领域,具体涉及一种具有力致发光性能的路面环氧涂层的制备方法。

背景技术:

2.感知型路面技术是智慧道路基础设施研究的基础和前沿。路面自感知包括感知路面的受力状态以及路面的开裂与变形等信息,主要目的是提升道路基础设施自身的耐久和行车安全性,其感知的信息可以为智慧交通、车路协同等新型技术提供重要的信息源。感知型路面技术体现出不同学科之间的交叉融合,其中感知型路面的材料设计是感知型路面建设的重要环节。

3.路面涂层是一种路面表面的一层功能层材料。具体是制备出不同功能的涂料然后均匀涂覆在路面上,待涂料固化后得到路面涂层。路面涂层能够有效封闭路面微裂缝,并具有特定功能,比如降低路面温度及疏水抗冰等。但是传统上路面涂层不能感知路面信息,无法用于感知型路面建设。

4.申请公开号为112125702a的发明专利《一种基于力致发光的透光水泥及其制备方法》公开了一种透光水泥及制备方法,并应用于路面或建筑中。这种技术在路面上应用需要透光水泥保护力致发光粉末,以实现光源透出,其原材料需要水泥砂浆中加入光纤或透光树脂,导致费用过高,无法大面积应用;该发明需要单独设置发光层和透光层,施工复杂,难以操作;该发明形成的路面层由至少三层结构层构成,在高速公路应用时容易因为层间粘结性问题导致早期路面病害;该发明形成的路面为刚性路面,在沥青路面表面加铺容易造成病害。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种具有力致发光性能的路面环氧涂层的制备方法,所制备的路面环氧涂层发光性能良好,并且与应力具有较好的相关性。

6.为了达到上述目的,本发明包括以下步骤:

7.步骤一,根据质量份数,将300份环氧树脂与100~300份固化剂混合搅拌均匀,得到物质a;

8.步骤二,在物质a中加入60~80份反光粉,并搅拌均匀,得到物质b;

9.步骤三,在物质b中加入15~60份力致发光粉,并搅拌均匀,得到物质c;

10.步骤四,将物质c涂覆在路面上,涂覆完成后在自然条件下固化,得到具有力致发光性能的路面环氧涂层。

11.步骤一中,环氧树脂为双酚a型环氧树脂,双酚a型环氧树脂在20℃时,粘度为0.4~0.7pa

·

s。

12.固化剂与环氧树脂产生交联作用,使环氧树脂固化,固化剂在20℃时的粘度为30~40pa

·

s,初始固化时间为4~6小时,完全固化时间至少24h。

13.通过高速剪切机将环氧树脂与固化剂混合搅拌均匀。

14.步骤二中,反光粉采用具有玻璃的粉体材料,粉体材料的目数为40~800目。

15.步骤三中,力致发光粉采用具有铕离子掺杂的铝酸锶化合物,铝酸锶化合物的目数为200~800目。

16.步骤四中,采用滚刷将物质c均匀涂覆在路面上。

17.步骤四中,物质c的涂覆量为0.8~1.4kg/m2。

18.与现有技术相比,本发明采用路面环氧涂层的技术,直接将力致发光材料应用于道路建设中,大大降低了力致发光路面对于原材料和施工工艺的需求,同时兼顾了力致发光路面的路用性能。本发明能够反映出路面行使过程中的行车荷载,感知车辆行使状态,判断车辆行为,将感知到的信息作为车路协同技术的信息源;并且由于采用了路面环氧涂层技术与力致发光材料相结合的技术,其施工工艺简单,力致发光材料的使用寿命大大增强,具有较好的经济性;同时力致发光粉末分散在环氧树脂中,力致发光材料收到环氧树脂的保护,具有优良的长效性。

附图说明

19.图1为本发明制备的路面环氧涂层的示意图;

20.图2为不同力致发光材料制备路面环氧涂层;其中,(a)为实施例4,(b)为实施例6;

21.图3为路面环氧涂层的发光效果实图;其中,(a)为实施例4,(b)为实施例6。

具体实施方式

22.下面结合附图和实施例对本发明做进一步说明。

23.参见图1,本发明包括以下步骤:

24.步骤一,根据质量份数,通过高速剪切机将300份环氧树脂与100~300份固化剂混合搅拌均匀,得到物质a;环氧树脂为双酚a型环氧树脂,双酚a型环氧树脂在20℃时,粘度为0.4~0.7pa

·

s。固化剂与环氧树脂产生交联作用,使环氧树脂固化,固化剂在20℃时的粘度为30~40pa

·

s,初始固化时间为4~6小时,完全固化时间至少24h。

25.步骤二,在物质a中加入60~80份反光粉,并搅拌均匀,得到物质b;反光粉采用具有玻璃的粉体材料,粉体材料的目数为40~800目。

26.步骤三,在物质b中加入15~60份力致发光粉,并搅拌均匀,得到物质c;力致发光粉采用具有铕离子掺杂的铝酸锶化合物,在外力作用下能够产生橙色或绿色的光,铝酸锶化合物的目数为200~800目。

27.步骤四,采用滚刷将物质c涂覆在路面上,物质c的涂覆量为0.8~1.4kg/m2,涂覆完成后在自然条件下固化,得到具有力致发光性能的路面环氧涂层。

28.实施例1:

29.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入80份反光粉继续剪切3min,加入30份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为0.8kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层。

30.实施例2:

31.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入80份反光粉继续剪切3min,加入45份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为0.8kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层。

32.实施例3:

33.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入80份反光粉继续剪切3min,加入60份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为0.8kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层。

34.实施例4:

35.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入80份反光粉继续剪切3min,加入60份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为1.2kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层。

36.实施例5:

37.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入80份反光粉继续剪切3min,加入60份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为1.4kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层

38.实施例6:

39.将300份环氧树脂与100份固化剂采用高速剪切机剪切5min,加入60份反光粉继续剪切3min,加入60份力致发光粉继续剪切3min,将力致发光粉均匀分散至胶结料中。使用滚筒将胶结料涂覆在路面上,胶结料的洒布量为1.4kg/m2,自然条件下待其固化,获得具有力致发光性能的路面环氧涂层。

40.测试方法:

41.第一步,采用路面加载方式对路面环氧涂层进行加载,如摆式仪等;

42.第二步,采用高速摄像机记录路面环氧涂层力致发光图片,并且计算受力面积;

43.如摆式仪加载,则受力面积=橡胶片长度

×

橡胶片滑动距离=7.62cm

×

12.6cm=96.012cm2;

44.第三步,通过matlab对发光图片进行处理,采用二值化处理的方式对图片进行处理,计算发光面积;

45.第四步,根据发光效率计算公式计算发光效率;

46.第五步,对路面环氧涂层进行不同次数打磨,测定路面环氧涂层力致发光性能。

47.发光效率计算公式:

48.发光效率=发光面积/受力面积*100%

49.评价指标:为定量评价路面环氧涂层力致发光特性,以发光效率作为为评价指标。

50.具体试验过程及结果见表1:

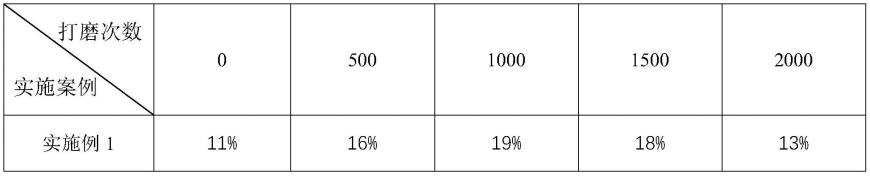

51.表1不同打磨次数下的环氧涂层发光效率

[0052][0053][0054]

参见图2和图3,具有力致发光性能的路面环氧涂层在受到外力之后,表现出优异的光学性能;由表1可知,环氧涂层在打磨后表现出较好的发光效果;环氧树脂将力致发光材料包裹住,起到保护作用,对环氧涂层打磨2000次后,环氧涂层仍具有较高的发光效率,具有较好的路用性能以及长效性。

[0055]

本发明针对感知型路面建设需求,采用路面涂层的技术,直接将力致发光材料应用于感知型路面材料设计中,大大降低了力致发光路面对于原材料和施工工艺的需求,同时兼顾了力致发光路面的路用性能,克服了其应用于柔性沥青路面上的不足。并且创新性的引入反光粉,在力致发光路面涂层中构成光传导路径,使得力致发光材料所发光源能够由涂层内部传导至路面表面。但本发明不仅仅是将发光层与透光层合并,因为若直接将两者合并,会导致力致发光材料磨耗而长效性不足,并且为保障发光特性,力致发光材料用量过大引起费用增加。

[0056]

本发明是针对高速公路的应用场景,基于感知型路面建设获取路面信息的技术目标,通过路面涂层的施工方式,最终获得的路面能够满足车辆测重的力致发光材料-路面材料的应力应变需求,或是用于测速的长期磨耗需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1