一种芳纶碳纳米分散液及其制备方法

1.本发明是一种芳纶碳纳米分散液及其制备方法,具体涉及一种芳纶改性碳纳米材料分散液及其制备方法,属于纳米新材料领域。

背景技术:

2.在电子元器件的热效管理技术中,碳材料由于其质轻、耐腐蚀、良好的机械性能、优良的热导率、较小的热膨胀系数等优点,往往被作为高导热材料使用,例如氧化石墨烯(graphene oxide, go)和碳纳米管(carbon nanotube, cnt)。其中,氧化石墨烯(go)作为合成制备石墨烯的前驱体材料,其表面具有的大量的亲水性基团(-cooh、-oh 等),使得它在大多数溶剂中能够稳定存在且不发生团聚,但相较于石墨烯,含氧基团的引入在一定程度上破坏了它结构的完整性,且这些掺杂点也成为了声子与电子发生散射的位置,从而极大地降低了它的导电、导热性能,限制了热电性能的有效发挥。碳纳米管(cnt)可以看作是石墨烯或者石墨烯薄片卷曲而成,两端由半球形的大富勒烯分子罩住,并根据构成cnt卷曲的石墨烯的层数的不同可以分为多壁碳纳米管、双壁碳纳米管以及单壁碳纳米管,碳纳米管(cnt)的主要导热方式是晶格振动声子导热,具有极高的热导率,其中单壁碳纳米管的导热系数可达3900 w/(m. k),多壁碳纳米管的导热系数为3500 w/(m. k)。

3.在现有技术中,通过将石墨烯薄膜与碳纳米管复合可以得到纯碳复合薄膜,其中碳纳米管将弥补石墨烯的晶界缺陷,充分发挥出两者的优势,从而提高薄膜的机械性能和导热性。例如:在公开号为cn103725263a的发明专利中,通过将石墨烯和碳纳米管经搅拌、超声分散充分混合均匀,在通过水热或溶剂热条件,使石墨烯和碳纳米管之间充分反应,待反应结束,除去溶剂后,可获得形成缠结网状结构的石墨烯-碳纳米管复合材料,该方法操作简单,成本低,具有较大的商业应用价值。

4.但现有技术中添加cnt后的go/cnt复合薄膜的综合性能并未达到理想值,力学和耐热性能也不能同时兼顾。cnts的加入并没有显著改善石墨烯的垂直平面导热性能,这是因为cnts在石墨烯基体中的分散性较差,且cnts与石墨烯片之间的连接能力仍然较弱。对于石墨烯材料,其二维结构和巨大的比表面积使得其分散困难,容易团聚,且这种团聚是不可逆的,会极大地影响石墨烯散的导热性能;对于碳纳米管由于本身的结构具有高的长径比和大的表面积,导致管与管之间存在较大的范德华引力,使其几乎不能溶解,且彼此相互缠绕,相互交联,并发生强烈的团聚和缠结现象,因此要想有效提高碳纳米管与石墨烯复合材料的综合性能,势必需要提高复合材料中石墨烯材料的分散性能。

技术实现要素:

5.本发明的目的在于提供一种芳纶碳纳米分散液及其制备方法,旨在解决现有石墨烯和碳纳米管复合时石墨烯材料无法分散均匀而导致其制备的复合材料在力学性能及导热性能方面的缺陷,通过芳纶纳米纤维的引入来改善石墨烯和碳纳米管之间的相互作用,使其制备的复合材料兼具优异力学性能和高导热系数的效果。

6.本发明通过下述技术方案实现:一种制备芳纶碳纳米分散液的方法,包括以下步骤:(1)将芳纶纤维和koh按1∶1~1∶2的质量比与二甲基亚砜混合,搅拌后形成anf/dmso溶液,再按水和anf/dmso溶液为1∶1~4∶1的体积比向anf/dmso溶液中加入水,搅拌得到anf/dmso/h2o溶液,再经抽滤、水洗、均质后,制得芳纶纳米纤维分散液;(2)按质量份数计,将碳纳米管粉末0.005~0.05份、分散剂0.005~0.1份、稳定剂0.005~0.1份、水1份,混合分散后,制得碳纳米管分散液,再将步骤(1)的芳纶纳米纤维分散液加入碳纳米管分散液中,制得改性碳纳米管分散液;(3)将氧化石墨烯加入到水中,控制氧化石墨烯的质量浓度为0.005~1%,搅拌并制得石墨烯分散液,将步骤(2)的改性碳纳米管分散液加入石墨烯分散液中,即得芳纶碳纳米分散液。

7.所述步骤(1)中,芳纶纤维的尺寸长度为1~13μm。

8.所述步骤(1)中,向anf/dmso溶液中加入的水与该溶液中溶剂的质量比为1∶1~1∶50。

9.所述步骤(2)中,碳纳米管粉末长度为5um以上。

10.所述步骤(2)中,选自下式(1)的化合物、tnrdis、disponer 983、fa 196、fx 9086、甘胆酸钠及其衍生物、甘氨脱氧胆酸钠及其衍生物、鹅去氧胆酸钠及其衍生物、牛磺胆酸钠及其衍生物、脱氧胆酸钠及其衍生物、聚乙烯吡咯烷酮及其衍生物、聚乙烯基己内酰胺及其衍生物、聚乙烯基乙酰胺及其衍生物、十二烷基苯磺酸钠中的一种或多种,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,r1为-oh、-ona、-nh3c2o2na、-nhch2cooh、-n2h8c4so4na或-nh5c2so3na,r2为-h、-oh、卤素、-och3、-och2ch3或碳原子数为2-8的酯基。

11.所述步骤(2)中,稳定剂选自高分子型稳定剂dna/rna、纤维素及其衍生物、羧甲基纤维素钠中的一种或多种。

12.所述步骤(2)中,芳纶纳米纤维水分散液和碳纳米管分散液按1∶1~1∶2的体积比进行混合。

13.所述步骤(3)中,改性碳纳米管分散液和石墨烯分散液按2.5∶50~50∶100的体积比进行混合。

14.本发明还提供了一种采用上述方法制备的芳纶碳纳米分散液。

15.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明提供了一种改性cnt和go的混合分散液,该分散液可用于制备高导热和优异力学性能的薄膜产品,能够用于电子元器件表面并表现出优异的散热效果,因此,在现有高功率密度器件和微电子集成组装设备中具有良好的应用前景。

16.(2)本发明在现有go/cnt分散液中首次引入芳纶纳米纤维,首先,利用芳纶纳米纤维对碳纳米管进行改性,然后,再与石墨烯混合得到对应的水分散液,该方法中,采用芳纶纳米纤维水分散液的方式在体系中引入芳纶纳米纤维,能够与go、cnt之间存在较强的π-π相互作用,可以在其制备的复合膜材料中进一步连接搭桥,形成纵向的搭桥增强网络,从而更好地解决cnt在go中的分散性及薄膜力学性能较差的问题,并由此制备得到高导热系数的复合膜材料。

17.(3)本发明利用芳纶纳米纤维水分散液与碳纳米管分散液进行混合来制备改性碳纳米管,整个改性体系以水为溶剂,同样的,氧化石墨烯分散液也以水为溶剂,原料无毒易获得,且成本较低。

附图说明

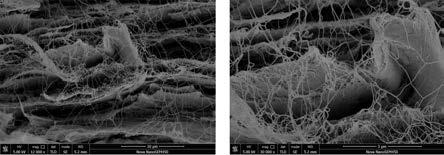

18.图1为实施例4中go/cnt/anf薄膜的断面形貌图(左:10μm,右:5μm)。

19.图2为对比例2中go/cnt薄膜的断面形貌图(左:10μm,右:5μm)。

20.图3为对比例3中anf/cnt薄膜的断面形貌图(左:10μm,右:5μm)。

具体实施方式

21.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

22.实施例1:将1g芳纶(ppta)纤维(1~13μm)和1.5gkoh加入到500ml的二甲基亚砜中,再加入20ml去离子水,然后磁力搅拌4h,形成anf/dmso溶液;再按去离子水和anf/dmso溶液为4∶1的体积比,向anf/dmso溶液中加入去离子水,并磁力搅拌1h,然后在真空抽滤辅助下,用去离子水多次清洗,去除多余的koh与dmso,而后用均质机在20000rpm转速下分散均匀,制得芳纶纳米纤维分散液。

23.将0.5g碳纳米管粉末(5μm以上)加入100ml去离子水中,再加入化合物(2)0.25g、脱氧胆酸钠0.25g、dna0.25g、纤维素0.25g,混合后经球磨(也可采用超声波、三辊碾磨、dyno-mill研磨、搅拌和挤压等多种方法来替代球磨,以达到良好的分散效果为目的)分散后,制得碳纳米管分散液。

24.(2)将芳纶纳米纤维分散液与其等体积的碳纳米管分散液进行混合,用均质机在10000rpm转速下分散均匀,制得改性碳纳米管分散液。

25.将氧化石墨烯加入到去离子水中,控制氧化石墨烯的质量浓度为0.005%,磁力搅拌2h后,制得石墨烯分散液,再将上述改性碳纳米管分散液和石墨烯分散液按50%∶50%的体积比进行混合,通过磁力搅拌4h,即可制得均质分散的芳纶碳纳米分散液。

26.实施例2:

将1g芳纶(ppta)纤维(1~13μm)和1.5gkoh加入到500ml的二甲基亚砜中,再加入100ml去离子水,然后磁力搅拌6h,形成anf/dmso溶液;再按去离子水和anf/dmso溶液为1∶1的体积比,向anf/dmso溶液中加入去离子水,并磁力搅拌2h,然后在真空抽滤辅助下,用去离子水多次清洗,去除多余的koh与dmso,而后用均质机在20000rpm转速下分散均匀,制得芳纶纳米纤维分散液。

27.将2.0g碳纳米管粉末(5μm以上)加入100ml去离子水中,再加入化合物(3)0.5g、聚乙烯吡咯烷酮0.5g、dna0.5g、纤维素0.5g,混合后经球磨分散后,制得碳纳米管分散液。

28.ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)将芳纶纳米纤维分散液与其等体积的碳纳米管分散液进行混合,用均质机在10000rpm转速下分散均匀,制得改性碳纳米管分散液。

29.将氧化石墨烯加入到去离子水中,控制氧化石墨烯的质量浓度为0.008%,磁力搅拌3h后,制得石墨烯分散液,再将上述改性碳纳米管分散液和石墨烯分散液按50%∶50%的体积比进行混合,通过磁力搅拌4h,即可制得均质分散的芳纶碳纳米分散液。

30.实施例3:将1g芳纶(ppta)纤维(1~13μm)和1.5gkoh加入到500ml的二甲基亚砜中,再加入20ml去离子水,然后磁力搅拌4h,形成anf/dmso溶液;再按去离子水和anf/dmso溶液为4∶1的体积比,向anf/dmso溶液中加入去50ml离子水,并磁力搅拌1h,然后在真空抽滤辅助下,用去离子水多次清洗,去除多余的koh与dmso,而后用均质机在20000rpm转速下分散均匀,制得芳纶纳米纤维分散液。

31.将0.5g碳纳米管粉末(5μm以上)加入100ml去离子水中,再加入化合物(2)0.25g、脱氧胆酸钠0.25g、dna0.25g、纤维素0.25g,混合后经球磨分散后,制得碳纳米管分散液。

32.(2)将芳纶纳米纤维分散液与2倍体积的碳纳米管分散液进行混合,用均质机在15000rpm转速下分散均匀,制得改性碳纳米管分散液。

33.将氧化石墨烯加入到去离子水中,控制氧化石墨烯的质量浓度为0.05%,磁力搅拌2h后,制得石墨烯分散液,再将上述改性碳纳米管分散液和石墨烯分散液按15%∶85%的体积比进行混合,通过磁力搅拌4h,即可制得均质分散的芳纶碳纳米分散液。

34.实施例4:go/cnt/anf薄膜将实施例1芳纶碳纳米分散液采用真空抽滤,在70℃烘箱中干燥成膜,即得go/

cnt/anf薄膜。

35.对比例1:go/cnt/anf薄膜采用与实施例1和实施例4的相同方式制备go/cnt/anf薄膜,其区别仅在于:将芳纶纳米纤维分散液与碳纳米管分散液按15%∶85%的体积比进行混合,再将改性碳纳米管分散液和石墨烯分散液按25%∶75%的体积比进行混合。

36.对比例2:go/cnt薄膜采用实施例1的相同方式制备碳纳米管分散液和石墨烯分散液。

37.将碳纳米管分散液和石墨烯分散液按质量比15%∶85%进行配置混合,通过磁力搅拌4h,即可制得均质分散的go/cnt分散液。制备的溶液通过真空抽滤,在70℃烘箱中干燥成膜,即得go/cnt薄膜。

38.对比例3:anf/cnt薄膜采用实施例1的相同方式制备碳纳米管分散液,采用实施例2的相同方式制备芳纶纳米纤维水分散液。

39.将芳纶纳米纤维水分散液与其等体积的碳纳米管分散液进行混合,用均质机在10000rpm转速下分散均匀,即得cnt/anf分散溶液。制备的溶液通过真空抽滤,在70℃烘箱中干燥成膜,即得anf/cnt薄膜。

40.将上述实施例4、对比例1制得的go/cnt/anf薄膜分别浸渍在100ml 25mg/ml的l-抗坏血酸溶液中,在80℃水浴下还原30min将薄膜取出,用去离子水洗涤数次后,自然风干。之后对薄膜进行了热压还原处理,设定双平板热压机上下板温度为200℃,预热后将薄膜试样依次用透明pi片材包覆正反面,做好名称标记后夹在钢板中,送入热压机,设置压力为10mpa,15min后取出试样,得到试样a和对比试样ⅰ。

41.将上述对比例2、对比例3制得的go/cnt薄膜和anf/cnt薄膜分别进行热压还原处理,设定双平板热压机上下板温度为200℃,预热后将薄膜试样依次用透明pi片材包覆正反面,做好名称标记后夹在钢板中,送入热压机,设置压力为10mpa,15min后取出试样,得到对比试样ⅱ和对比试样ⅲ。

42.取上述试样a和对比试样ⅰ、对比试样ⅱ和对比试样ⅲ进行测试,具体如下:(1)薄膜形貌测试用场发射扫描电子显微镜(fe-sem)(inspect-f,fei,芬兰)在15kv加速电压下进行观察,结果参见图1(试样a)、图2(对比试样ⅱ)和图3(对比试样ⅲ)。

43.其中,图1所示的薄膜材料具有良好的层状结构,其中rgo薄片平行于薄膜平面,并且anfs和cnt出现在rgo薄片之间,形成良好的网络结构。图2所示的go 薄膜的截面形貌呈堆叠的层状结构,氧化石墨烯层间有部分空隙的存在,碳纳米管负载在氧化石墨烯表面,碳纳米管在石墨烯层间形成连接的网络结构,有效的填充石墨烯层之间的空气孔隙,但填充网络没有形成致密的连接。图3所示的swcnt 和anf 紧密交织的anf /cnt网络,它可以将应力均匀分布在框架上,提高了力学性能,但缺少片层的支撑结构。

44.(2)导热系数测试薄膜的热扩散系数α用lfa467测量。样品比热容cp用dsc测试,样品密度ρ由阿基米德原理测量薄膜的密度:首先称量样品在空气中的重量 m1,然后将样品放入乙醇溶液中,称量样品在乙醇溶液中的重量 m2。测量环境为:25℃,乙醇密度0.79 g/cm3。可用公式计

算:薄膜导热系数λ=α*ρ*cp计算。

45.(3)力学性能测试薄膜力学性能采用美国instron万能材料试验机测试,每组试样测试三次求平均值。

46.测试的性能参数见表1所示。

47.表1由上表1可知,本发明方法可以制备得到导电率低、拉伸强度高的复合导热膜,满足电子设备散热部件所需的特定的性能指标体系。对比例1通过改变分散液的混合体积比,虽然可以制备具备密度和导热系数相当的薄膜,但其力学性能明显降低,同时导电率升高,其原因可能是芳纶纤维在石墨烯中的分散性能变差而导致的。对比例2为go/cnt薄膜的制备工艺,因石墨烯材料的引入,使得其导热系数可以达到48.4939 w/m*k,但其力学性能较差,且导电率高。对比例3为anf/cnt薄膜的制备工艺,因芳纶纤维的引入,薄膜的力学性能增强,同时导电率升高明显。

48.综上所述,本发明实际提供了一种用于制备具备特定性能指标体系的薄膜的go/cnt/anf分散液,制备得到的薄膜的导热系数、拉伸强度和导电率均能满足特定的指标范围,即:25℃时的导热系数:4.5~4.8w/m*k以上;密度:1.2~1.3 g/cm3;拉伸强度:60~65 mpa;电导率:11~12.5 s/cm。由于对比例1至对比例3的薄膜的指标性能并不能满足该指标体系,因此,并不适用于电子设备散热部件使用。

49.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1