一种抗氧化耐烧蚀涂层及其制备方法与流程

1.本发明属于轻质热防护技术领域,尤其涉及一种抗氧化耐烧蚀涂层及其制备方法。

背景技术:

2.随着临近空间高超声速飞行器的快速发展,对防隔热涂层的性能提出了更高的要求。防隔热涂层不仅要能够承受高马赫数的飞行速度对其表面的强烈冲刷,还要求冲刷后具有较高的维形性能,以保证飞行器良好的气动外形。同时,对防隔热涂层的耐温等级、隔热效能和抗氧化性能提出了极高要求。目前,耐烧蚀涂层主要由环氧树脂、硅树脂或酚醛树脂等为基体,通过对树脂基体改性或添加耐高温、低密度等功能填料来实现耐烧蚀和隔热效能。现有耐烧蚀涂料存在产品结构和功能单一,施工厚度较厚,施工性能较差等缺点。

3.因此,传统防隔热材料因缺乏相匹配的综合性能而日益不能满足高马赫数有氧化境下高超声速飞行器的使用要求。因此,开发1400℃以上、有氧化境下使用的具有低密度、抗氧化和耐烧蚀优异特性的热防护涂层材料显得尤为重要。

4.为了解决现有技术中存在的以上问题,我们提出一种抗氧化耐烧蚀涂层及其制备方法。

技术实现要素:

5.本发明的目的在于提供一种抗氧化耐烧蚀涂层,该涂层具有优异的抗氧化、耐烧蚀和隔热性能,能够承受1500℃以上的瞬时高温,在高超声速飞行器表面热防护系统中具有广阔的应用前景。

6.为实现上述目的,本发明提供如下技术方案:一种抗氧化耐烧蚀涂层包括内部隔热层和外部耐烧蚀层;所述的内部隔热层包含50-70重量份的酚醛树脂,15-50重量份的有机硅烷,10-40重量份的溶剂,5-15重量份的催化剂,1-5重量份的纳米陶瓷粉体,1-5重量份的活性金属粉,5-15重量份的空心微球,1-5重量份的短切纤维,5-25重量份的锆硅陶瓷前驱体裂解粉;所述的外部烧蚀层包含50-70重量份的酚醛树脂,5-15重量份的有机硅烷,10-30重量份的溶剂,5-15重量份的催化剂,1-5重量份的纳米陶瓷粉体,1-5重量份的短切纤维,10-40重量份经改性处理的层状硅酸盐材料,25-45重量份的锆硅陶瓷前驱体裂解粉。

7.优选的,所述酚醛树脂为镁酚醛树脂、氨酚醛树脂、钡酚醛树脂和硼酚醛树脂中的一种或几种;所述有机硅烷为十二烷基三甲氧基硅烷、甲基三甲氧基硅烷、乙烯基三乙氧基硅烷、巯丙基三甲氧基硅烷、丙基三甲氧基硅烷、乙基三甲氧基硅烷中的一种或几种。

8.优选的,所述溶剂为乙醇、乙二醇、丙三醇、四氢呋喃、乙酸乙酯、丙酮和二甲苯中的一种或几种;所述催化剂为对甲苯磺酸、苯磺酸、石油磺酸钠、苯酚磺酸和六次甲基四胺中的一种或几种。

9.优选的,所述纳米陶瓷粉体为碳化硅、碳化锆、碳化铪、碳化钽、氮化硅、氮化硼中的一种或几种。

10.优选的,所述活性金属粉为铝粉、钛粉和锆粉中的一种或几种。

11.优选的,所述空心微球为氧化硅空心微球、氧化铝空心微球、碳化硅空心微球、碳化锆空心微球、氮化硼空心微球、氮化硅空心微球中的一种或者几种;所述的空心微球尺寸为20-200μm。

12.优选的,所述短切纤维为碳化硅、碳化锆、氮化硅、氮化硼、氧化铝、碳纤维短切纤维中的一种或几种。

13.优选的,所述层状硅酸盐为蒙脱土、累托土、锆石、坡缕石和凹凸棒土中的一种或者几种;所述层状硅酸盐材料采用的改性剂为含苄基和苯基的二甲基苄基苯基氯化铵。

14.优选的,所述的锆硅陶瓷前驱体是经真空或惰性气氛加热处理后生成锆硅复相碳化物陶瓷的一种高分子树脂;其中裂解温度为300-1000℃,裂解时间为0.5-6h。

15.本发明的另一目的在于提供一种上述抗氧化耐烧蚀涂层的制备方法。

16.为实现上述目的,本发明提供如下技术方案:一种上述抗氧化耐烧蚀涂层的制备方法,包括以下步骤:

17.(1)分别将内部隔热层和外部耐烧蚀层用酚醛树脂、有机硅烷、溶剂、纳米粉体、活性金属粉、短切纤维和锆硅陶瓷前驱体裂解粉等功能性填料经球磨、砂磨或高速搅拌处理后得到物料a-1和b-1;

18.(2)分别在a-1中加入催化剂,在b-1中加入催化剂和空心微球经混合均匀后静置2-10h发生相分离反应,分别得到a-2和b-2;

19.(3)通过喷涂或刷涂工艺将a-2涂敷于基材表面,经自然干燥或加热固化后得到基材c-1;

20.(4)通过喷涂或刷涂工艺将b-2涂敷于c-1上,经自然干燥或加热固化后得到隔热层得到包含有内部隔热层和外部耐烧蚀层的基材c-2。

21.与现有技术相比,本发明的有益效果是:

22.(1)采用在酚醛树脂中添加有机硅使两者发生相分离反应,涂层基底获得微纳孔微结构,该结构在能赋予涂层优异的低密度和低导热等特性,

23.(2)针对内部防隔热涂层通常存在的粘结性较差和抗氧化特性较差的缺点,在内部隔热涂层中引入了活性金属粉,利用活性金属粉高反应活性并易于生成纳米相氧化物、碳化物陶瓷相的特性,增大涂层与基底的粘结强度和抗氧化特性;

24.(3)在涂层中引入了短切纤维,短切纤维的引入能在涂层中构筑三维骨架结构,能有效改善涂层在中高温环境下强度和抗启动冲刷性能;

25.(4)在外部耐烧蚀和内部防隔热涂层中分别引入了锆硅陶瓷前驱体活性裂解粉体,陶瓷前驱体组元的引入能极大提高涂层在1400℃高温的抗氧化和耐烧蚀性能。

附图说明

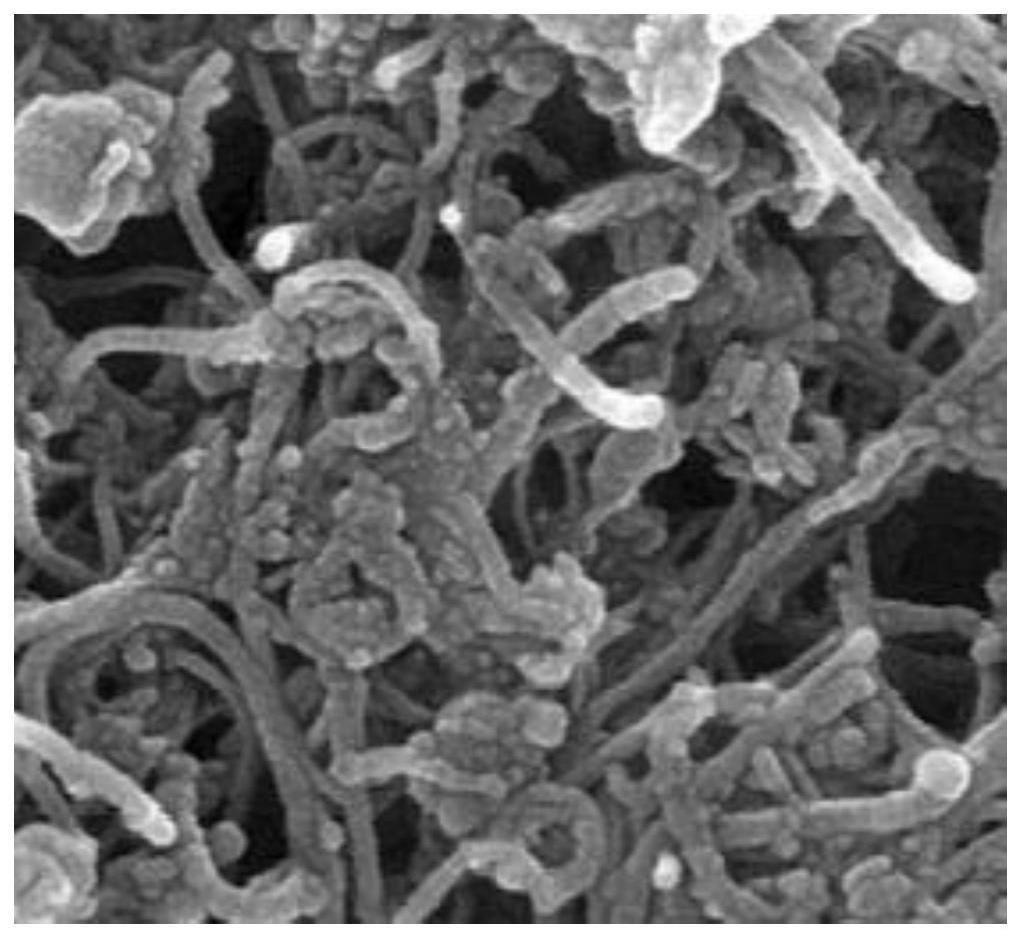

26.图1为实施案例1中内隔热涂层的微观照片;

27.图2为实施案例1中外耐烧蚀涂层的微观照片;

具体实施方式

28.为了有助于本领域的技术人员进一步理解本发明,下面结合具体实施例对本发明

进行详细说明。显然,本发明所描述的实施例是本发明的一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。其中,具体实施案例中所涉及到原材料均为商业化产品、设备均为涂层工业领域的生产设备。

29.实施例1

30.一种抗氧化耐烧蚀涂层的制备方法如下:

31.(1)分别称取50kg的镁酚醛树脂、15kg的甲基三甲氧基硅烷、10kg的乙二醇溶剂、1kg平均粒径为50nm的碳化硅粉体、1kg的金属铝粉、1kg的t300型短切碳纤维和5kg经300℃/2h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨2h,得到物料a-1;

32.(2)在a-1中加入5kg的氧化硅空心微球和5kg的苯磺酸,经混合均匀后静置5h,得到物料a-2;

33.(3)采用喷涂工艺将隔热涂层涂敷于厚度为3mm的铝合金表面,经加热处理后得到1.5mm隔热层的基材c-1;

34.(4)分别称取50kg的镁酚醛树脂,5kg的甲基三甲氧基硅烷,10kg的乙二醇溶剂,1kg粒径为100nm的碳化硅粉体,1kg的t700型短切碳纤维,10kg经改性处理的蒙脱土,20kg经300℃/2h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨2h,得到物料b-1;

35.(5)在b-1中加入5kg的苯磺酸,经混合均匀后静置5h,得到物料b-2;

36.(6)通过喷涂或刷涂工艺将b-2涂敷于c-1上,经自然干燥或加热固化后得到隔热层得到包含有内部隔热和外部耐烧蚀涂层的基材c-2。

37.制备出低密度有机硅防隔热一体化涂层,密度为695kg/m3,室温热导率约为0.128w/m

·

k,拉伸强度1.75mpa,拉伸延展率为5.8%,在800℃马弗炉中烧灼30min后残重率为49.8%。

38.实施例2

39.一种抗氧化耐烧蚀涂层的制备方法如下:

40.(1)分别称取60kg的硼酚醛树脂、20kg的甲基三甲氧基硅烷、10kg的乙二醇溶剂、1.5kg平均粒径为100nm的氮化硼粉体、1kg的金属铝粉、1kg的t300型短切碳纤维和6kg经300℃/2h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨2h,得到物料a-1;

41.(2)在a-1中加入10kg的氧化硅空心微球和5.5kg的六亚甲基四胺,经混合均匀后静置5h,得到物料a-2;

42.(3)采用喷涂工艺将隔热涂层涂敷于厚度为3mm的铝合金表面,经加热处理后得到1.5mm隔热层的基材c-1;

43.(4)分别称取50kg的镁酚醛树脂,5kg的甲基三甲氧基硅烷,10kg的乙二醇溶剂,1kg粒径为100nm的碳化硅粉体,1kg的t700型短切碳纤维,10kg经改性处理的蒙脱土,20kg经300℃/2h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨2h,得到物料b-1;

44.(5)在b-1中加入5kg的苯磺酸,经混合均匀后静置5h,得到物料b-2;

45.(6)通过喷涂或刷涂工艺将b-2涂敷于c-1上,经自然干燥或加热固化后得到隔热层得到包含有内部隔热和外部耐烧蚀涂层的基材c-2。

46.制备出低密度有机硅防隔热一体化涂层,密度为618kg/m3,室温热导率约为0.099w/m

·

k,拉伸强度2.17mpa,拉伸延展率为6.3%,在800℃马弗炉中烧灼30min后残重率为51.2%。

47.实施例3

48.一种抗氧化耐烧蚀涂层的制备方法如下:

49.(1)分别称取60kg的硼酚醛树脂、20kg的甲基三甲氧基硅烷、10kg的乙二醇溶剂、1.5kg平均粒径为100nm的氮化硼粉体、1kg的金属铝粉、1kg的t300型短切碳纤维和6kg经300℃/2h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨2h,得到物料a-1;

50.(2)在a-1中加入10kg的氧化硅空心微球和5.5kg的六亚甲基四胺,经混合均匀后静置5h,得到物料a-2;

51.(3)采用喷涂工艺将隔热涂层涂敷于厚度为3mm的铝合金表面,经加热处理后得到1.5mm隔热层的基材c-1。

52.(4)分别称取60kg的硼酚醛树脂,10kg的乙基三甲氧基硅烷,10kg的乙二醇溶剂,0.8kg粒径为50nm的碳化硅粉体,0.5公斤粒径为200nm的碳化铪粉体,1.5kg的t800型短切碳纤维,12kg经改性处理的凹凸棒土,25kg经600℃/3h处理的锆硅陶瓷前驱体裂解粉放入到球磨机中,在500转/分钟的转速下球磨4h,得到物料b-1;

53.(5)在b-1中加入6.5kg的六亚甲基次胺,经混合均匀后静置5h,得到物料b-2;

54.(6)通过喷涂或刷涂工艺将b-2涂敷于c-1上,经自然干燥或加热固化后得到隔热层得到包含有内部隔热和外部耐烧蚀涂层的基材c-2。

55.制备出低密度有机硅防隔热一体化涂层,密度为702kg/m3,室温热导率约为0.119w/m

·

k,拉伸强度3.07mpa,拉伸延展率为7.2%,在800℃马弗炉中烧灼30min后残重率为57.5%。

56.实施例1-3的性能参数参见表1。

57.表1抗氧化耐烧蚀涂层典型实施案例的测试结果

[0058][0059][0060]

从实施例1-3的案例中,通过调整外部耐烧蚀层和内部隔热层的组分配比,能够有效对涂层密度、导热、力学性能及耐烧蚀性能的有效调控,如实施案例2在实施案例1的基础上,通过在内部隔热涂层中引入耐烧蚀性能更加优异的硼酚醛树脂基体,增大有机硅含量及其它功能填料的比例,通过对相分离反应程度的调控,使得涂层不仅在降低密度,而且有效提升了隔热及力学性能。施案例3在实施案例2的基础上,通过对外部耐烧蚀涂层组分的

优化处理,使涂层的力学和耐烧蚀性能得到了进一步提升,虽然涂层的密度和导热略有增大,但仍然处理可控范围内。图1和图2分别给出了实施案例1中内隔热和外部耐烧蚀涂层的微观结构,可以看出,两种涂层存在较为明显的微观结构区别,内部隔热涂层孔隙率较高,这将有利于降低涂层的导热。

[0061]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1