磨料嵌入包覆弹性体表面的颗粒制备装置及其制备方法

1.本发明涉及精密加工技术领域,尤其涉及一种磨料嵌入包覆弹性体表面的颗粒制备装置及其制备方法。

背景技术:

2.一直以来,表面抛光技术在机械制造领域都扮演着非常重要的角色,大到航空航天、国防军工、芯片等领域,小到衣食住行,传统制造业,无一不对表面抛光技术提出了更高的要求。

3.喷砂光整技术是目前主要的表面处理工艺之一,传统的喷砂是使用压缩空气作为原动力,让压缩空气形成高速喷射束,然后将砂粒(包括氧化铝、金刚砂、石英砂等)喷射到工件表面,达到去除工件表面材料目的。喷砂光整技术可以有效改变工件外表和形状,可以提高工件表面的清洁度。磨料水射流加工技术与喷砂技术不同的是,它利用液压泵将磨粒(包括碳化硅,氧化铝,石榴石等)与水的混合物送入喷枪中,再通过细小的喷嘴以高压水柱的形式喷出,磨粒的粒径一般在1~100μm,这使得能量更加集中,可以高效去除工件材料,尤其适合加工一些外形复杂且体积较小的硬脆材料。

4.不论是喷砂的砂粒还是磨料水射流中的磨粒,磨料颗粒的某一参数(包括材料,粒径,形状,流量等)的变动,都会直接影响加工效果的变化。特别是当颗粒加工脆性材料的过程中,微裂纹导致的脆性碎裂致使材料脱离,但依旧不可避免的会在加工表面残留大量的微裂纹,形成次损伤层。硬性磨粒撞击工件表面时变形量微小,微观上有效加工面积难以控制。

技术实现要素:

5.为克服上述问题,本发明的第一个方面提供一种磨料嵌入包覆弹性体表面的颗粒制备装置,该装置所制备的磨料嵌入包覆弹性体表面的颗粒是以弹性体材料为基体,基体表面嵌有大量的磨料,大量的磨料将基体表面包覆;所述磨料的粒径远小于基体的粒径;

6.所述装置包括筒状的腔体外壳、加热模块、物理混合模块、腔体增压模块以及压力温度控制模块;所述腔体外壳的两端各设有一个法兰盖板,法兰盖板的底部向下延伸并支撑在地面上,法兰盖板与两个法兰盖板之间形成粉体包覆制备内腔;腔体外壳顶部设有与粉体包覆制备内腔连通的粉体进料口右、粉体进料口左,腔体外壳底部设有与粉体包覆制备内腔连通的粉体出料口;

7.所述加热模块包括液体管路加热模块和微波加热模块,所述液体管路加热模块包括外置模温机和导热管,导热管呈s形盘绕在腔体外壳外壁,导热管外包覆有隔热保温材料;导热管的进液口与外置模温机的进液口a通过第一外置柔性导管连接,导热管的出液口与外置模温机的出液口b通过第二外置柔性导管连接;外置模温机控制液体的温度,并将液体输送到导热管中;

8.所述微波加热模块包括设置在腔体外壳外壁的磁控管模组,磁控管模组向腔体外

壳内部发送特定频率的微波辐射,以加热设置在粉体包覆制备内腔中的粉体;

9.所述物理混合模块包括设置在粉体包覆制备内腔中的搅拌装置,搅拌装置包括水平设置的搅拌主轴,搅拌主轴上且位于粉体包覆制备内腔内的部分设有多个犁刀,搅拌主轴的两端分别可转动地贯穿两侧的法兰盖板;所述搅拌主轴的两端支撑在轴承座内,搅拌主轴与法兰盖板之间设有密封环轴套,密封环轴套与法兰盖板之间设有密封环;

10.所述搅拌主轴左端的轴承座下方设有轴承座左侧支架,搅拌主轴右端的轴承座下方设有轴承座右侧支架;搅拌主轴左端通过梅花联轴器与直角减速机的输出轴连接,直角减速机的输入端与电机的输出端连接;所述直角减速机、电机设置在轴承座右侧支架顶面;

11.所述腔体增压模块包括外置增压气泵和设置在腔体外壳上的进气口和安全阀,外置增压气泵通过管路与进气口相连,以调节粉体包覆制备内腔的压强;

12.所述压力温度控制模块包括设置在腔体外壳上的温度压力一体变送器,所述温度压力一体变送器采集粉体包覆制备内腔内的压力和温度数据,并将采集到的压力和温度数据发送至计算机,计算机进行分析并控制加热模块和腔体增压模块调节相应参数。

13.进一步,所述弹性体材料为乙烯类嵌段共聚物弹性体、热塑性聚氨酯弹性体、热塑性聚酯弹性体、聚烯烃类热塑性弹性体或者热塑性硫化胶弹性体;所述磨料包括玻璃微珠、碳化硅、石榴砂、石英砂、氧化铝、氧化铈或二氧化硅。

14.进一步,所述粉体出料口外设有粉体出料口支座,粉体出料口支座呈矩形框状;粉体出料口支座上转动设有粉体出料口轴,粉体出料口轴上设有粉体出料口舱门,粉体出料口舱门封闭或打开所述粉体出料口;粉体出料口轴的一端设有用于限制粉体出料口轴转动的粉体出料口滑动扣;出料口支座上开有滑槽,所述粉体出料口滑动扣滑动设置于滑槽内;出料口支座上还设有粉体出料口锁紧螺母,粉体出料口锁紧螺母尾端伸入滑槽内并与粉体出料口滑动扣连接,以锁紧粉体出料口滑动扣。

15.进一步,所述搅拌主轴上且靠近左侧法兰盖板的位置设有左侧贴壁犁刀,搅拌主轴上且靠近右侧法兰盖板的位置设有右侧贴壁犁刀,多个犁刀位于左侧贴壁犁刀与右侧贴壁犁刀之间;左侧贴壁犁刀、右侧贴壁犁刀和犁刀均通过犁刀支座安装在搅拌主轴上。

16.本发明的第二个方面提供一种磨料嵌入包覆弹性体表面的颗粒的制备装置的制备方法,包括以下步骤:

17.步骤一,将选购的硬质磨粒和热塑性弹性体颗粒分别通过筛网过筛并保存待用,保证颗粒的松散和干燥状态;

18.步骤二,将已过筛的硬质磨粒和已过筛弹性体材料同时倒入粉体包覆制备内腔,启动物理混合模块的电机开始混合搅拌,运行一段时间后停止;

19.步骤三,启动加热模块的模温机加热功能向导热管输送恒温液体,同时启动磁控管向腔体内发射指定频率的微波辐射;

20.步骤四,当粉体包覆制备内腔内温度达到第一阶段设定值后启动物理混合模块的电机开始搅拌,并继续加热直到达到第二阶段设定值后停止加热;

21.步骤五,启动腔体增压模块的外置增压气泵将粉体包覆制备内腔内的压强增至预设压强;

22.步骤六,恒温恒压搅拌一定时间后释放粉体包覆制备内腔内的压强至一个标准大气压,得到所述磨料嵌入包覆弹性体表面的颗粒。

23.本发明的设计思路是:一种磨料嵌入包覆弹性体表面的颗粒,该颗粒是在弹性体为基体的表面嵌入一层粒径更小的磨料。这种磨料嵌入包覆弹性体表面的颗粒在撞击工件表面时会发生弹性形变,单一颗粒的接触面积相比硬性颗粒会大幅度增加,因而单位面积对工件表面施加的力就能显著减少,减少或降低加工表面的微裂纹,在不降低加工效率的同时,提升了加工表面的质量。

24.虽然也有一些技术公开了类似复合弹性体颗粒的制作方法,例如将磨粒与橡胶材料充分混合定形后再通过硫化工艺或添加固化剂的方式使其完全变硬固化。最后将成型物碎化成所需粒径的颗粒。但是以这种方式制作出来的颗粒,其弹性基体的内部也均匀分布了磨料,因此其表面附着的真正起到去除材料作用的磨料也是等比例分布的,为了避免最终混合弹性颗粒的刚性过大而失去作用,磨料的占比势必不能过高,因此其表面附着的有效磨料并不充足,材料去除效率较低。本专利提出的一种磨料嵌入包覆弹性体表面的颗粒制备方法,仅将磨料嵌入式包覆于弹性基体表面,颗粒的硬度便于控制,更有助于获得更好的表面加工质量。

25.本发明的有益效果是:

26.(1)本发明中,采用后混合嵌入的方式将磨料嵌入于弹性体材料基体表面形成一层均匀且密集的磨料层。

27.(2)本发明中的粉体包覆制备设备可以直接有效加热粉体本身,加热效率高,且温度控制精准,独特的搅拌包覆流程更适合该类粉体的包覆作业。

28.(3)本发明中的一种磨料嵌入包覆弹性体表面的颗粒,可制备的粒径范围广,其表面的磨料包覆全面,能减少单次材料去除量,显著减少工件表面的微裂纹,减薄甚至消除亚损伤层以及变质层。能很好地解决材料去除点过于分散,加工面积难控制的问题,显著提高了材料去除效率,有助于获得更好的表面加工质量。

附图说明

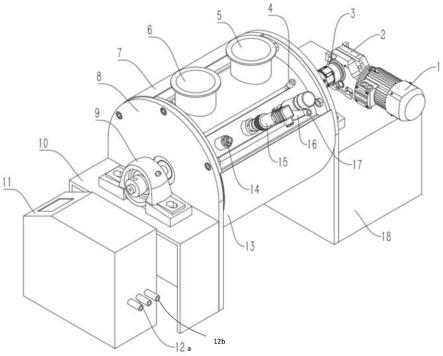

29.图1为本发明中所述的粉体包覆制备设备整体结构示意图。

30.图2为本发明中所述的粉体包覆制备设备加热模块示意图。

31.图3为本发明中所述的粉体包覆制备设备出料舱门结构示意图。

32.图4为本发明中所述的粉体包覆制备设备搅拌结构示意图。

33.图5为本发明中所述的一种磨料嵌入包覆弹性体表面的颗粒示意图。

34.图6为利用本发明中所述制备方法制备的一种磨料嵌入包覆弹性体表面的颗粒。

35.附图标记说明:1.电机;2.直角减速机;3.梅花联轴器;4.导热管的进液口;5.粉体进料口左;6.粉体进料口右;7.前侧安全隔热板;

36.8.法兰盖板兼支架;9.轴承座;10.轴承座右侧支架;11.模温机;12a.模温机的进液口;12b.模温机的出液口;13.后侧安全隔热板;14.进气口;15.温度压力一体变送器;16.安全阀;17.导热管的出液口;18.轴承座左侧支架;101.导热管;102.磁控管模组;103.耐高温高压密封环;104.密封环轴套;105.粉体出料口;106.腔体外壳;201.粉体出料口支座;202.粉体出料口滑动扣;203.粉体出料口轴;204.粉体出料口锁紧螺母;205.粉体出料口舱门;301.搅拌主轴;302.犁刀支座;303.左侧贴壁犁刀;304.犁刀;305.右侧贴壁犁刀;401.弹性体材料;402.磨料;403.热塑性弹性体tpe颗粒;404.利用本发明技术生产的一种磨料

嵌入包覆弹性体表面的颗粒。

具体实施方式

37.下面将结合附图对本发明专利的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

40.参照附图,一种磨料嵌入包覆弹性体表面的颗粒制备装置,该装置所制备的磨料嵌入包覆弹性体表面的颗粒是以弹性体材料401为基体,基体表面嵌有大量的磨料402,大量的磨料402将基体表面包覆;所述磨料402的粒径远小于基体的粒径,且磨料402嵌入基体表面一定深度,使得基体上的磨料402受力后不易脱落;

41.所述装置包括筒状的腔体外壳106、加热模块、物理混合模块、腔体增压模块以及压力温度控制模块;所述腔体外壳106的两端各设有一个法兰盖板8,法兰盖板8的底部向下延伸并支撑在地面上,法兰盖板8与两个法兰盖板8之间形成粉体包覆制备内腔;腔体外壳106顶部设有与粉体包覆制备内腔连通的粉体进料口右6、粉体进料口左5,腔体外壳106底部设有与粉体包覆制备内腔连通的粉体出料口105;

42.所述加热模块包括液体管路加热模块和微波加热模块,所述液体管路加热模块包括外置模温机11和导热管101,导热管101呈s形盘绕在腔体外壳106外壁,导热管101外包覆有隔热保温材料;导热管的进液口4与外置模温机的进液口12a通过第一外置柔性导管连接,导热管的出液口17与外置模温机的出液口12b通过第二外置柔性导管连接;外置模温机11控制液体的温度,并将液体输送到导热管101中;

43.所述微波加热模块包括设置在腔体外壳106外壁的磁控管模组102,磁控管模组102向腔体外壳106内部发送特定频率的微波辐射,以加热设置在粉体包覆制备内腔中的粉体;

44.所述物理混合模块包括设置在粉体包覆制备内腔中的搅拌装置,搅拌装置包括水平设置的搅拌主轴301,搅拌主轴301上且位于粉体包覆制备内腔内的部分设有多个犁刀304,搅拌主轴301的两端分别可转动地贯穿两侧的法兰盖板8;所述搅拌主轴301的两端支撑在轴承座9内,搅拌主轴301与法兰盖板8之间设有密封环轴套104,密封环轴套104与法兰盖板8之间设有密封环103;

45.所述搅拌主轴301左端的轴承座9下方设有轴承座左侧支架18,搅拌主轴301右端的轴承座9下方设有轴承座右侧支架10;搅拌主轴301左端通过梅花联轴器3与直角减速机2的输出轴连接,直角减速机2的输入端与电机1的输出端连接;所述直角减速机2、电机1设置在轴承座右侧支架10顶面;物理混合模块由外置主控芯片的程序控制其相应的启停时段及转速等参数。

46.所述腔体增压模块包括外置增压气泵和设置在腔体外壳106上的进气口14和安全阀16,外置增压气泵通过管路与进气口14相连,以调节粉体包覆制备内腔的压强;

47.所述压力温度控制模块包括设置在腔体外壳106上的温度压力一体变送器15,所述温度压力一体变送器15采集粉体包覆制备内腔内的压力和温度数据,并将采集到的压力和温度数据发送至计算机,计算机进行分析并控制加热模块和腔体增压模块调节相应参数。

48.本发明的实施例中,所述弹性体材料为乙烯类嵌段共聚物弹性体、热塑性聚氨酯弹性体、热塑性聚酯弹性体、聚烯烃类热塑性弹性体或者热塑性硫化胶弹性体、及其他一些新型的热塑性弹性体;所述磨料包括玻璃微珠、碳化硅、石榴砂、石英砂、氧化铝、氧化铈或二氧化硅等。

49.本发明的实施例中,所述粉体出料口105外设有粉体出料口支座201,粉体出料口支座201呈矩形框状;粉体出料口支座201上转动设有粉体出料口轴203,粉体出料口轴203上设有粉体出料口舱门205,粉体出料口舱门205封闭或打开所述粉体出料口105;粉体出料口轴203的一端设有用于限制粉体出料口轴203转动的粉体出料口滑动扣202;出料口支座201上开有滑槽,所述粉体出料口滑动扣202滑动设置于滑槽内;出料口支座201上还设有粉体出料口锁紧螺母(204),粉体出料口锁紧螺母204尾端伸入滑槽内并与粉体出料口滑动扣202连接,以锁紧粉体出料口滑动扣202。

50.本发明的实施例中,所述搅拌主轴301上且靠近左侧法兰盖板8的位置设有左侧贴壁犁刀303,搅拌主轴301上且靠近右侧法兰盖板8的位置设有右侧贴壁犁刀305,多个犁刀304位于左侧贴壁犁刀303与右侧贴壁犁刀305之间;左侧贴壁犁刀303、右侧贴壁犁刀305和犁刀304均通过犁刀支座302安装在搅拌主轴301上。

51.本发明的实施例中,所述制备设备在腔体外壳106的前后两侧分别设有、前侧安全隔热板7、后侧安全隔热板13。

52.上述制备装置可以借助外置设备给腔内加压,腔内可以在10mpa的压强下正常工作;可以实现加热功能并可调节温度范围,并可以在高温环境下正常工作;其余功能为寻常粉体混合机所拥有的功能,这里不做赘述。

53.一种磨料嵌入包覆弹性体表面的颗粒的制备装置的制备方法,包括以下步骤:

54.步骤一,将选购的硬质磨粒和热塑性弹性体颗粒分别通过筛网过筛并保存待用,保证颗粒的松散和干燥状态;

55.步骤二,将已过筛的硬质磨粒和已过筛弹性体材料同时倒入粉体包覆制备内腔,启动物理混合模块的电机开始混合搅拌,运行一段时间后停止;

56.步骤三,启动加热模块的模温机加热功能向导热管输送恒温液体,同时启动磁控管向腔体内发射指定频率的微波辐射;

57.步骤四,当粉体包覆制备内腔内温度达到第一阶段设定值后启动物理混合模块的

电机开始搅拌,并继续加热直到达到第二阶段设定值后停止加热;

58.步骤五,启动腔体增压模块的外置增压气泵将粉体包覆制备内腔内的压强增至预设压强;

59.步骤六,恒温恒压搅拌一定时间后释放粉体包覆制备内腔内的压强至一个标准大气压,得到所述磨料嵌入包覆弹性体表面的颗粒。

60.在以上总方案的基础上,以下给出本发明的具体实施:

61.实施例1

62.本实施例中磨料嵌入包覆弹性体表面的颗粒组合为碳化硅和热塑性聚氨酯弹性体(tpu),所述的碳化硅粒径为13μm,密度为3.2g/cm3;所述的热塑性聚氨酯弹性体粒径为150μm,密度为1.2g/cm3,邵氏硬度85ha,其是一种(ab)n型嵌段线性聚合物,a为高分子量(1000~6000)的聚酯或聚醚,b为含2~12直链碳原子的二醇,ab链段间化学结构是二异氰酸酯。

63.所述的制备方法具体步骤为将46质量百分比的碳化硅,54质量百分比的tpu(thermoplastic polyurethanes,中文名为热塑性聚氨酯弹性体)按上述的磨料嵌入包覆弹性体表面的颗粒制备方法的主要流程中的顺序加入粉体包覆制备设备,设置腔内温度160℃,腔内压强0.8mpa下混合60秒,再通过冷却清洗、烘干、筛选步骤得到磨料嵌入包覆弹性体表面的颗粒。

64.所述磨料嵌入包覆弹性体表面的颗粒为深灰色弹性粉末。粒径为165μm,密度为1.35g/cm3。由于在磨料水射流加工过程中,颗粒在高速的水射流中受到极大的冲刷力,嵌入在颗粒表面的磨料可能会脱离表面从而裸露弹性材料,从而会影响抛光效果,因此特在实施例中增加高速水流中磨料粘结性测试。将50g整的嵌入式弹性磨粒成品混合清水放入1000转/分钟的高速分散机中搅拌以测试嵌入磨粒的粘结能力,烘干后通过精度为0.001g的电子秤发现质量降低了2%。

65.将制成的颗粒和去离子水混合成3%质量比浓度的抛光液,采用后混合式的磨料水射流抛光工艺单点抛光5cm

×

5cm的40crmnmo7模具钢工件平面,工件表面初始ra=0.41微米,rz=3.1微米。水泵出口压力设置为10mpa,喷嘴和工件表面的夹角为30

°

,喷嘴和工件表面的间距为10mm,抛光时间为3分钟。经白光干涉仪检测得加工区域的ra=0.18微米,rz=1.21微米。

66.实施例2

67.本实施例中磨料嵌入包覆弹性体表面的颗粒组合为碳化硅和热塑性聚氨酯弹性体(tpu),所述的碳化硅粒径为38μm,密度为3.2g/cm3;所述的热塑性聚氨酯弹性体粒径为150μm,密度为1.2g/cm3,邵氏硬度85ha,其是一种(ab)n型嵌段线性聚合物,a为高分子量(1000~6000)的聚酯或聚醚,b为含2~12直链碳原子的二醇,ab链段间化学结构是二异氰酸酯。

68.所述的制备方法具体步骤为将72质量百分比的碳化硅,28质量百分比的tpu(thermoplastic polyurethanes,中文名为热塑性聚氨酯弹性体)按上述的磨料嵌入包覆弹性体表面的颗粒制备方法的主要流程中的顺序加入粉体包覆制备设备,设置腔内温度170℃,腔内压强3mpa下混合150秒,再通过冷却清洗、烘干、筛选步骤得到磨料嵌入包覆弹性体表面的颗粒。

69.所述磨料嵌入包覆弹性体表面的颗粒为深灰色弹性粉末。粒径为190μm,密度为2.14g/cm3。由于在磨料水射流加工过程中,颗粒在高速的水射流中受到极大的冲刷力,嵌入在颗粒表面的磨料可能会脱离表面从而裸露弹性材料,从而会影响抛光效果,因此特在实施例中增加高速水流中磨料粘结性测试。将50g整的嵌入式弹性磨粒成品混合清水放入1000转/分钟的高速分散机中搅拌以测试嵌入磨粒的粘结能力,烘干后通过精度为0.001g的电子秤发现质量降低了6%。

70.将制成的颗粒和去离子水混合成3%质量比浓度的抛光液,采用后混合式的磨料水射流抛光工艺单点抛光5cm

×

5cm的40crmnmo7模具钢工件平面,工件表面初始ra=0.41微米,rz=3.1微米。水泵出口压力设置为10mpa,喷嘴和工件表面的夹角为30

°

,喷嘴和工件表面的间距为10mm,抛光时间为3分钟。经白光干涉仪检测得加工区域的ra=0.24微米,rz=1.53微米。

71.实施例3

72.本实施例中磨料嵌入包覆弹性体表面的颗粒组合为碳化硅和热塑性聚氨酯弹性体(tpu),所述的碳化硅粒径为4.4μm,密度为3.2g/cm3;所述的热塑性聚氨酯弹性体粒径为106μm,密度为1.2g/cm3,邵氏硬度85ha,其是一种(ab)n型嵌段线性聚合物,a为高分子量(1000~6000)的聚酯或聚醚,b为含2~12直链碳原子的二醇,ab链段间化学结构是二异氰酸酯。

73.所述的制备方法具体步骤为将25质量百分比的碳化硅,75质量百分比的tpu(thermoplastic polyurethanes,中文名为热塑性聚氨酯弹性体)按上述的磨料嵌入包覆弹性体表面的颗粒制备方法的主要流程中的顺序加入粉体包覆制备设备,设置腔内温度155℃,腔内压强1.2mpa下混合60秒,再通过冷却清洗、烘干、筛选步骤得到磨料嵌入包覆弹性体表面的颗粒。

74.所述磨料嵌入包覆弹性体表面的颗粒为深灰色弹性粉末。粒径为110μm,密度为1.42g/cm3。由于在磨料水射流加工过程中,颗粒在高速的水射流中受到极大的冲刷力,嵌入在颗粒表面的磨料可能会脱离表面从而裸露弹性材料,从而会影响抛光效果,因此特在实施例中增加高速水流中磨料粘结性测试。将50g整的嵌入式弹性磨粒成品混合清水放入1500转/分钟的高速分散机中搅拌以测试嵌入磨粒的粘结能力,烘干后通过精度为0.001g的电子秤发现质量降低了4%。

75.将制成的颗粒和去离子水混合成3%质量比浓度的抛光液,采用后混合式的磨料水射流抛光工艺单点抛光5cm

×

5cm的40crmnmo7模具钢工件平面,工件表面初始ra=0.41微米,rz=3.1微米。水泵出口压力设置为10mpa,喷嘴和工件表面的夹角为30

°

,喷嘴和工件表面的间距为10mm,抛光时间为3分钟。经白光干涉仪检测得加工区域的ra=0.14微米,rz=1.15微米。

76.本发明的一种粉体包覆制备设备可以用来制作本发明中所述的一种磨料嵌入包覆弹性体表面的颗粒,可制备的粒径范围广,且在高速水流中表面磨料的流失率低。

77.与现有技术相比,本发明中的粉体包覆制备设备可以直接有效加热粉体本身,加热效率高,且温度控制精准,独特的搅拌包覆流程更适合该类粉体的包覆作业。

78.与现有技术相比,本发明中的一种磨料嵌入包覆弹性体表面的颗粒制备方法流程简单,且原材料可以直接采购,不同的弹性体的硬度、韧性等材料特性都不同,可调节性大。

可制备的粒径范围广且可以更加细小,磨粒在弹性基体表面的覆盖率明显更大。

79.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1