一种400~1100nm波段高吸收消杂光涂层漆料及其制备与用途

本发明属于表面工程,具体涉及一种400~1100nm波段高吸收消杂光涂层漆料及其制备与用途。

背景技术:

1、在航天器上的光学系统中,杂散光是指到达系统像面的非成像视场区域内光线在系统探测器上形成的背景辐射噪声。杂散光会降低目标的信噪比,使观测目标成像模糊,对比度下降,导致整个系统的探测或识别能力减弱,探测结果失真。而且随着空间光学技术进步,大孔径、长焦距、高灵敏度等类型的光学设备逐渐增多,像对地观测卫星的空间相机、空间遥感卫星的望远镜以及各卫星姿态控制采用的星敏感器等设备等,均对成像质量要求越来越高,且普遍集中在400~1100nm光谱波段,因此在该波段下,杂散光消除能力也提出了更高的要求。

2、专利cn103276377b中提到通过化学镀覆的方法在材料表面沉积出在400~2000nm波长范围内反射率低于1.4%的黑色涂层,但其所采用的化学镀覆技术与传统涂料技术相比施工难度高、且漆面效果不佳时无法二次修补。涂料技术方面,目前国内外使用的超黑涂料成分主要使用炭黑、碳纳米管、碳气凝胶等作为黑色颜料对光进行吸收,使用树脂作为粘结剂。专利cn110791192a中提到的采用碳气溶胶作为颜料制得的超黑涂料在400~1100nm波段拥有优异的吸光性能,涂层光吸收率在0.97以上甚至可以达到0.99,但是为了保证结合力需要在基材表面喷砂处理,无法喷砂的复杂结构件与涂覆基材表面难以实施,限制了使用范围。而专利cn111393988b虽然采用石墨烯材料改善了材料基底选择性问题,但其所公开的涂层光吸收率仅为0.98~0.985之间,性能略有不足。专利cn113663894a公开的消杂光涂层虽然在200~2500nm波段吸收率率达到0.99,但是从实施案例来看,其采用方式为纯粘结剂作底层提升涂层与基材结合力,再采用粘接剂配合高孔隙率碳微球填料作为面层,这种实施方法为保障涂层吸收性能,需要高比例的吸光填料与少量的成膜粘接剂才可以实现,而单一的高吸光填料比表面积极大,面层树脂无法实现有效包覆,溶剂挥发后极易造成粉体脱落成为污染物,而当面层填料含量过低时,底层又是纯粘结剂的设计,20μm的面层厚度在强光照射下可以轻易穿透,造成露基材现象,难以进行实际工程应用。可见,在现有400~1100nm光谱波段达到0.99吸收率水平的技术中仍处于试验阶段,距离真正实现工程应用仍需要进一步的改进。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种基于简便施工的涂料技术方法,利用多种填料微观结构特性与涂层多层结构梯度设计,实现超高吸收率的同时,保障涂层结合力与外观等工程应用需求,尤其在空间光学遥感领域应用中具有明显优势。

2、硅藻土是一种以sio2为主要成分的多孔粉体材料,粉体粒径范围覆盖纳米至毫米级,孔径范围覆盖50~3000nm,比表面范围40~65m2/g,熔点在1650℃~1750℃,折射率为1.4~1.46,其作为消光材料相较于白炭黑类消光粉最大的优点在于粒径和孔径都具有广泛的选择性,且孔径尺寸可加工调控。

3、本发明首次发现了粒径为6~12μm、孔径范围400~800nm的硅藻土作为消光剂用于高吸收率消杂光涂层,实现了在400~1100nm波段具有高达0.993的光吸收率,在航天器光学仪器降低杂光影响提高成像质量的能力方面作用巨大。

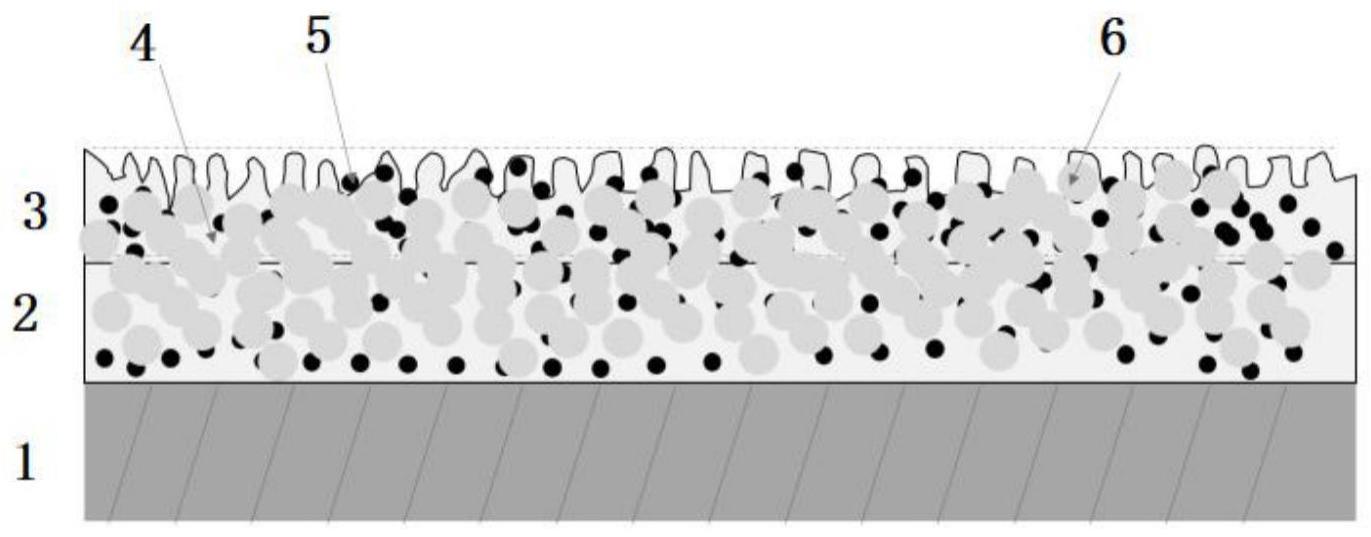

4、该涂层将400~1100nm波段高效率消光性能硅藻土粉体和具有高吸收能力的碳气凝胶共同作为填料添加到涂层体系,涂层体系设计分为底涂层和面涂层,底涂层作用在于提升与基材的结合力,面涂层作用在于利用填料微观形貌配合有机溶剂与水挥发速率不同破坏树脂成膜形成粗糙界面结构,构造出消光陷阱,可以显著的提高涂层材料400~1100nm波段光吸收能力。

5、本发明第一方面提供一种400~1100nm波段高吸收消杂光涂层漆料,所述涂层漆料包括:底层漆料和面层漆料;

6、所述底层漆料包括:水性丙烯酸树脂、改性碳气凝胶、改性硅藻土、分散助剂、水。所述底层漆料质量比按上述材料顺序依次为(0.9-1.1):(0.1-0.2):(1-2):(0.1-0.3):(4-6)。

7、所述面层漆料包括:水性丙烯酸树脂、改性碳气凝胶、改性硅藻土、分散助剂、有机溶剂、水。所述面层漆料质量比按上述材料顺序依次为(0.9-1.1):(0.2-0.4):(2-4):(0.1-0.3):(0.5-1):(4-6)。

8、所述改性碳气凝胶为经过硝酸改性的碳气凝胶,碳气凝胶比表面积为1500-4000m2/g,密度为0.1~0.5g/cm3,市售。

9、所述改性硅藻土经过提纯、碱溶扩孔并硅烷偶联剂接枝得到,扩孔后、接枝前的改性硅藻土的粒径分布为6~12μm,主要微孔孔径分布范围为400~800nm,硅藻土原土为市售一级土(2000目)。

10、所述有机溶剂为无水乙醇、三氯甲烷、丙酮、四氢呋喃中的一种或两种。

11、所述水性丙烯酸树脂选自:水溶性丙烯酸树脂、乳液型丙烯酸树脂、水分散型丙烯酸树脂中的一种。

12、所述分散助剂采用byk192、ad3016中的一种。

13、本发明第二方面提供第一方面所述的涂层漆料的制备方法,其中,

14、所述底层漆料的制备方法包括如下步骤:

15、(1)将水性丙烯酸树脂、分散助剂和水加入到容器中a1作为粘结剂组分;

16、(2)将改性碳气凝胶、玻璃珠加入到步骤(1)的容器a1中;

17、(3)将步骤(2)中的容器a1放置在砂磨搅拌装置中,进行漆料搅拌,使之分散均匀后,过滤玻璃珠,形成黑色色浆倒入在容器b1中。

18、(4)将改性硅藻土加入到步骤(3)容器b1的黑色色浆中,并机械搅拌,得到底层漆料,可进行喷涂涂装;

19、所述改性碳气凝胶为经过硝酸改性的碳气凝胶,碳气凝胶比表面积为1500-4000m2/g,密度为0.1~0.5g/cm3;所述改性硅藻土的粒径为6~12μm、孔径为400~800nm。

20、本文中,扩孔后、接枝前的所述改性硅藻土的粒径和孔径即为所述改性硅藻土的粒径和孔径。接枝对于硅藻土的粒径和孔径没有影响。接枝改性目的为了让硅藻土均匀分散在水性丙烯酸树脂体系中,减少沉降与团聚。

21、再优选地,所述步骤(2)中,玻璃珠尺寸为0.5~0.8mm;所述硝酸改性气凝胶和玻璃珠的质量比为1:(20~25);

22、所述步骤(3)中,所述砂磨搅拌装置的转速为2000~2500r/min,搅拌时间为3~4h;

23、所述步骤(4)中,所述机械搅拌的转速为1000~1500r/min,搅拌时间为2~3h。

24、优选地,所述面层漆料的制备方法包括如下步骤:

25、(1)将水性丙烯酸树脂、分散助剂和水加入到容器中a2作为粘结组分;

26、(2)将改性碳气凝胶、玻璃珠加入到步骤(1)的容器a2中;

27、(3)将步骤(2)中的容器a2放置在砂磨搅拌装置中,进行漆料搅拌,使之分散均匀后,过滤玻璃珠,形成黑色色浆倒入容器b2中;

28、(4)将水、有机溶剂、改性硅藻土加入到容器c2中,搅拌后加入到步骤(3)容器b2的黑色色浆中,并机械搅拌,得到面层漆料;

29、所述碳气凝胶比表面积为1500-4000m2/g,密度为0.1~0.5g/cm3;所述改性硅藻土的粒径为6~12μm、孔径为400~800nm。

30、再优选地,所述步骤(2)中,玻璃珠尺寸为0.5~0.8mm;所述硝酸改性气凝胶和玻璃珠的质量比为1:(20~25);

31、所述步骤(3)中,所述砂磨搅拌装置的转速为2000~2500r/min,搅拌时间为3~4h;

32、所述步骤(4)中,所述机械搅拌的转速为1000~1500r/min,搅拌时间为2~3h。

33、所述步骤(4)中,所述有机溶剂为丙酮。

34、优选地,上述硝酸改性碳气凝胶制备方法为:

35、(1)将圆底烧瓶中加入碳气凝胶与浓硝酸,每1g碳气凝胶对应50ml浓硝酸(65%~68%),并在50~70℃下恒温回流2~4h后自然冷却至室温,得到黑色的悬浊液。

36、(2)对步骤(1)得到的黑色悬浊液在布氏漏斗上进行抽滤得到黑色粉体,并采用去离子水反复冲洗黑色粉体直至冲洗液无色透明。

37、(3)对步骤(2)抽滤后的黑色粉体烘干得到硝酸改性的碳气凝胶粉体。

38、优选地,上述改性硅藻土制备方法为:

39、(1)将硅藻原土用水分散后闷浸24h,超声后过目(2000目)烘干。

40、(2)将步骤(1)中提纯后的硅藻土加入到去离子水中并将溶液加热至80℃。

41、(3)将氢氧化钠加入步骤(2)溶液中并80℃搅拌40min。

42、(4)步骤(2)(3)中硅藻土、去离子水、氢氧化钠质量比为(1~1.2):(5~10):(0.5~1)。

43、(5)将步骤(3)中的溶液过滤,将硅藻土洗涤至中性,完成硅藻土碱溶扩孔。

44、(6)将步骤(5)中碱溶扩孔后的硅藻土再次加入去离子水中,再加入硅烷偶联剂,形成溶液。

45、(7)步骤(6)中加入的硅烷偶联剂可为kh-792、kh-570、kh-590、kh-560中的1种或2种,硅烷偶联剂添加的质量与硅藻土质量比为(0.5~1):10。

46、(9)将步骤(6)中溶液40℃超声2h后过滤并烘干,得到硅烷偶联剂接枝的碱溶扩孔硅藻土。

47、上述制备方法中,改性硅藻土提供给涂层微观的消光特性,面层漆料含有的有机溶剂与水混合,致使涂层表面粗糙,两者共同提供了消光陷阱。高比表面积的碳气凝胶经过硝酸改性可以更好的分散在有机树脂体系中,赋予涂层极佳的吸光性能。

48、水性丙烯酸树脂作为粘结剂,助剂提供分散、并促进固化,水作为溶剂。

49、本发明第三方面提供一种400~1100nm波段高吸收消杂光涂层,其制备方法如下:将第一方面任一项所述的底层漆料和面层漆料依次喷涂在基材试片上,固化得到消杂光涂层。

50、所述基材试片包括但不限于铝合金、镁合金、不锈钢、钛合金、碳纤维复合材料、聚醚醚酮复合材料等。优选的,采用铝合金。

51、所述固化方式为常温固化,优选的,温度为25℃固化18h。

52、本发明第四方面提供第三方面所述的消杂光涂层用于吸收400~1100nm波段的杂光的用途。

53、本发明第五方面提供第三方面所述涂层用于在空间光学系统中吸收400~1100nm波段的杂光的用途。

54、涂层的吸收率增加幅度对于光学性能影响:

55、空间杂散光对于航天器光学遥感成像质量具有一票否决作用,现在有的空间光学遥感设备如星敏感器、光谱仪及空间相机等,均采用遮光罩结构并在内表面涂覆消杂光涂层来抑制杂散光。400~1100nm波段是以上光学设备的主要工作波段,现在使用的消杂光涂层在400~1100nm波段吸收率最高在0.98水平,仍然需要尺寸较大的遮光罩配合其实现杂散光的绝对抑制。随着现有光学遥感设备的宽幅越来越大,遥感精度越来越高,空间光学设备镜头尺寸也增加明显,口径可达到1m以上,则以原有0.98的涂层吸收率水平,遮光罩最大口径尺寸将突破两米,大大增加了整星重量,且难以在火箭整流罩中存放。

56、当涂层太阳吸收率达到0.99时,由于现有产品设计中一般将入射杂光至少经过2次以上的散射才可进入镜头能量探测面,对于入射能量为1的杂散光,经0.97吸收率涂层吸收2次后,散射出能量为(1-0.97)2=9×10-4;经0.98吸收率涂层吸收2次后,散射出能量为(1-0.98)2=4×10-4。若涂层吸收率提升至0.99,经0.99吸收率涂层吸收2次后,则散射出能量为(1-0.99)2=1×10-4。即涂层吸收率0.99的散射能量是涂层吸收率0.98的散射能量的25%、是涂层吸收率0.97的11%,散射能量下降是非常明显,在同等杂散光抑制要求下,可大大降低遮光罩尺寸,减轻卫星整体重量。

57、但涂层在400~1100nm波段吸收率从0.98提升至0.99的研制难度极大,主要是漆料中的负责吸收能力的填料达不到0.99的吸收率水平,并且成为涂层后,涂层中的成膜物质会增强界面的镜面反射,吸收率会进一步下降。

58、相对于现有技术,本发明具有以下有益效果:

59、1、本发明研制了一种基于硅藻土孔径结构的400~1100nm波段高吸收消杂光涂层漆料。该涂层漆料以碳气凝胶和硅藻土作为填料,可固化形成底层+面层结构的高吸收涂层。该涂层针对400~1100nm光谱波段的高吸收消杂光需求,在原有具备高光吸收碳气凝胶填料的基础上,以及不同挥发速率溶剂混合创造粗糙界面结构配合下,再结合特定粒径和孔径大小的硅藻土,促使涂层表面形成了致密而又可以吸收光线的特殊结构,入射光将在凹陷内发生多次反射和吸收,进一步降低反射率,优化涂层吸光性能,实现低反射、高吸收率。本发明的可用于成像作用在400~1100nm谱段的空间对地观测相机、光谱仪,空间望远镜、星敏感器等航天器光学遥感产品。

60、2、本发明制得的涂层太阳吸收率在400~1100nm波段可高达0.993,半球发射率可高达0.93(半球发射率高散热性好,半球发射率低散风热性差)。涂层结合力采用划格测试优于1级。

61、附图说明

62、图1为涂层结构示意图。

63、图2为实施例1、实施例2、实施例3涂层吸收光谱曲线。

64、图3为碱溶扩孔后、硅烷偶联剂接枝前的硅藻土颗粒局部孔径微观形貌照片。

- 还没有人留言评论。精彩留言会获得点赞!