一种钢结构用水性丙烯酸防腐底漆及其制备方法与流程

1.本发明涉及涂料技术领域,具体涉及一种钢结构用水性丙烯酸防腐底漆及其制备方法。

背景技术:

2.涂料的水性化可有效提升其在使用过程中的环保性,尤其是水性丙烯酸涂料的功能性越来越高,也使得市场需求不再局限于满足提升涂料产品最终涂膜性能,在保障后期性能的前提下也对水性丙烯酸涂料的早期性能和应用适配性提出了更多更高的要求,比如当水性丙烯酸涂料应用在户外施工的钢结构时,除了对后期耐水性和耐盐雾性有一定的要求外,为应对户外多变的天气,还提出了早期耐水性和抗闪锈性的需求,即要求水性丙烯酸涂料在户外钢结构施工后能够在尽量短的时间内干燥成膜建立起早期性能,具备抵御可能突如其来的降雨降雪和霜冻天气。然而目前对于水性涂料尤其是水性丙烯酸涂料的早期耐水性相关研究较少,同时埋弧焊缝闪锈问题也是长久困扰钢结构水性漆的痛点问题,亟待解决。

技术实现要素:

3.基于现有技术存在的缺陷,本发明的目的在于提供了一种钢结构用水性丙烯酸防腐底漆,该产品通过特殊的丙烯酸乳液和增稠剂相搭配制备,不仅固含量高,自然干燥时间短,早期耐水性性能和抗流挂性能优异,同时也有效解决了现有产品埋弧焊缝闪锈的问题;所述产品低温性能好,可在低温恶劣环境下使用,商业价值高。

4.为了达到上述目的,本发明采取的技术方案为:

5.一种钢结构用水性丙烯酸防腐底漆,包括以下重量份的原料:

6.丙烯酸乳液30~40份、ph调节剂0.1~0.5份、水30~40份、颜料润湿剂0.1~0.2份、分散剂0.2~0.4份、消泡剂0.05~0.2份、颜色填料25~50份、成膜剂1~5份、抗闪锈剂0.1~1份以及增稠剂0.2~0.5份;

7.所述丙烯酸乳液的玻璃化转变温度为35~38℃;

8.所述增稠剂为聚氨酯增稠剂和碱溶胀型增稠剂的混合物。

9.在本发明所述钢结构用水性丙烯酸防腐底漆的原料中,选择特定玻璃化转变温度的丙烯酸乳液可保障产品合适的快干性,同时不会因为玻璃化转变温度过高而造成原料体系致密程度受到影响,或者玻璃化温度过低而产生的耐环境性能下降,可配合增稠剂及成膜剂实现良好的高致密性及其带来的高防护性。同时在选择增稠剂时发明人发现,单独的聚氨酯增稠剂或者碱溶胀型增稠剂在使用至本发明所述产品体系中时,产品难以兼顾良好的稳定性,容易造成干燥性差、闪锈或附着力不理想的问题,需要两者同时搭配使用,才能使得产品在经处理后应用在钢结构上时成膜速度快,覆盖程度高,附着力好,不出现流挂现象和闪锈现象,早期耐水性能和耐低温性能好。

10.优选地,所述丙烯酸乳液的最低成膜温度为20~25℃。

11.更优选地,所述丙烯酸乳液的固含量为44~49wt%。

12.更优选地,所述丙烯酸乳液为蓝德堡丙烯酸乳液mt-3645、万华丙烯酸乳液0628、恒和丙烯酸乳液lr-2052中的至少一种。

13.本发明所述优选的丙烯酸乳液不仅干燥速度快,与各填料的相容性好,应用在钢结构材料时附着力佳,同时具有良好的耐环境稳定性,环保性高。

14.优选地,所述ph调节剂为氨水、1-氨基-2-丙醇、n-甲基乙醇胺、n-n二甲基乙醇胺、2-氨基-2-甲基-1-丙醇、二甲基乙醇胺、单乙醇胺、二乙醇胺、三乙醇胺、氢氧化钠、氢氧化钾中的至少一种。

15.更优选地,所述ph调节剂在钢结构用水性丙烯酸防腐底漆的原料中的质量百分含量为0.2~0.7%。

16.优选地,所述成膜剂为醇酯十二、二丙二醇丁醚、丙二醇苯醚、二丙二醇甲醚、乙二醇丁醚、丁二酸二异丁酯、二乙二醇丁醚中的至少一种。

17.更优选地,所述成膜剂为二丙二醇丁醚。

18.更优选地,所述成膜剂为广州印田新材料有限公司生产的yt-303。

19.更优选地,所述成膜剂在钢结构用水性丙烯酸防腐底漆的原料中的质量百分含量为0.2~1.2%。

20.为了使得产品在使用时具备足够的硬度和抗粘连性,产品中的丙烯酸乳液的玻璃化转变温度不能过低,此时需要搭配合适的成膜剂通过增塑作用帮助原料中的乳胶粒子在使用时挤压变形实现分子链扩散纠缠继而成膜,同时该成膜剂也需要维持产品亲水性和挥发速度的平衡,使得产品能够在快干性好的情况下兼顾早期耐水性能,减少闪锈风险。

21.优选地,所述颜料润湿剂为炔二醇及其衍生物类润湿剂、非离子烷基乙氧基类润湿剂、聚醚改性聚硅氧烷类润湿剂、非离子有机氟类润湿剂中的至少一种。

22.颜料润湿剂的作用是为了提升产品原料中的颜色填料在体系中的分散性,同时也不会造成其他新增的极性相容性问题。

23.优选地,所述分散剂为聚氨酯类分散剂、聚丙烯酸酯化合物类分散剂、聚羧酸钠盐类分散剂中的至少一种。

24.优选地,所述消泡剂为有机硅类消泡剂、氟硅类消泡剂、矿物油类消泡剂中的至少一种。

25.优选地,所述颜色填料为颜料和填料的混合物。

26.更优选地,所述颜料为氧化铁红、氧化铁黄、氧化铁黑、钛白粉、锌钡白、锌白、铬黄粉、镉黄、铬绿、氧化铬绿、铁蓝、群蓝、镉红、钼铬红、炭黑、酞青蓝中的至少一种。

27.更优选地,所述填料为滑石粉、高岭土、硅藻土、硅灰石、铁钛粉、石英砂、硫酸钡、云母粉、长石粉中的至少一种。

28.优选地,所述抗闪锈剂为亚硝酸钠、有机锌螯合物中的至少一种。

29.本发明的另一目的在于提供所述钢结构用水性丙烯酸防腐底漆的制备方法,包括以下步骤:

30.(1)将颜料润湿剂、分散剂、消泡剂在部分水中分散均匀后,依次加入颜色填料、部分抗闪锈剂和ph调节剂并搅拌均匀,所得混合物研磨至颗粒细度≤50μm;

31.(2)在步骤(1)所得混合物中依次加入丙烯酸乳液、成膜剂、聚氨酯增稠剂及余量

水和抗闪锈剂,分散均匀后加入碱溶胀型增稠剂混合直至粘度达到100~110ku,过滤,即得所述钢结构用水性丙烯酸防腐底漆。

32.优选地,所述部分水与余量水的质量比为(0.8~1.2):(0.8~1.2)。

33.优选地,所述步骤(1)中分散均匀时的分散速率为900~1100rpm,时间为4~6min。

34.优选地,所述步骤(1)中搅拌均匀时的搅拌速率为750~850rpm。

35.优选地,所述步骤(2)中分散均匀时的分散速率为750~850rpm,时间为4~6min。

36.优选地,所述增稠剂在钢结构用水性丙烯酸防腐底漆的原料中的质量百分含量为0.1~0.25wt%。

37.在钢结构用水性丙烯酸防腐底漆制备过程中,聚氨酯增稠剂的先引入可以为各原料体系提供良好的触变性和抗流挂性能,同时相比于碱溶胀型增稠剂,聚氨酯增稠剂受ph环境变化的影响较少,增稠能力稳定,但相对地,聚氨酯增稠剂干燥性与碱溶胀型增稠剂差异较大,需要较多的水进行分散,若添加过多容易造成产品耐水性和附着力方面的问题,而通过上述优选配比可实现产品优异的综合性能。

38.本发明的有益效果在于,本发明提供了一种钢结构用水性丙烯酸防腐底漆,该产品通过特殊的丙烯酸乳液和增稠剂相搭配制备,不仅固含量高,自然干燥时间短,早期耐水性性能和抗流挂性能优异,同时也有效解决了现有产品埋弧焊缝闪锈的问题;所述产品低温性能好,可在低温恶劣环境下使用,商业价值高。

具体实施方式

39.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施、对比例所设计的实验试剂、原料及仪器,除非特别说明,均为常用的普通试剂、原料及仪器。

40.实施例1

41.本发明所述钢结构用水性丙烯酸防腐底漆的一种实施例,所述钢结构用水性丙烯酸防腐底漆包括以下重量份的原料:

42.丙烯酸乳液33.5份、ph调节剂0.4份、水36份、颜料润湿剂0.1份、分散剂0.2份、消泡剂0.07份、颜色填料44份、成膜剂1.8份、抗闪锈剂0.3份以及增稠剂0.3份;

43.所述钢结构用水性丙烯酸防腐底漆的制备方法,包括以下步骤:

44.(1)将颜料润湿剂、分散剂、消泡剂在含19份水的分散缸中以1000rpm的分散速率分散5min至均匀后,依次加入5份颜料和39份填料、0.1份抗闪锈剂a和ph调节剂并搅拌均匀,所得混合物研磨至颗粒细度≤50μm;

45.(2)在步骤(1)所得混合物中依次加入丙烯酸乳液、成膜剂、0.1份聚氨酯增稠剂及17份水和0.2份抗闪锈剂b,分散5min至均匀后加入0.2份碱溶胀型增稠剂混合至粘度达到105ku(25℃),使用200目绢丝过滤,即得所述钢结构用水性丙烯酸防腐底漆。

46.其中所述丙烯酸乳液为蓝德堡mt-3645,固含量44~46wt%,玻璃化转变温度36℃,最低成膜温度20℃。

47.所述颜料润湿剂为聚氧乙烯-聚氧丙烯聚合物,广州厚洹化学助剂有限公司生产

hd4510。

48.所述分散剂为聚丙烯酸酯化合物类分散剂,珠海同舟新材料有限公司生产hw-0101。

49.所述抗闪锈剂a为市售亚硝酸钠。

50.所述抗闪锈剂b为市售有机锌螯合物。

51.所述消泡剂为市售有机硅类消泡剂。

52.所述颜料为市售氧化铁红。

53.所述填料为市售碳酸钙。

54.所述ph调节剂为市售氢氧化钠。

55.所述成膜剂为丙二醇苯醚。

56.所述聚氨酯增稠剂为万华化学集团股份有限公司生产u905。

57.所述碱溶胀型增稠剂为陶氏化学生产dr-50。

58.实施例2

59.本发明所述钢结构用水性丙烯酸防腐底漆的一种实施例,所述钢结构用水性丙烯酸防腐底漆包括以下重量份的原料:

60.丙烯酸乳液33.5份、ph调节剂0.6份、水36份、颜料润湿剂0.1份、分散剂0.2份、消泡剂0.07份、颜色填料44份、成膜剂2份、抗闪锈剂0.1份以及增稠剂0.3份;

61.所述钢结构用水性丙烯酸防腐底漆的制备方法,包括以下步骤:

62.(1)将颜料润湿剂、分散剂、消泡剂在含19份水的分散缸中以1000rpm的分散速率分散5min至均匀后,依次加入5份颜料和39份填料、0.1份抗闪锈剂和ph调节剂并搅拌均匀,所得混合物研磨至颗粒细度≤50μm;

63.(2)在步骤(1)所得混合物中依次加入丙烯酸乳液、成膜剂、0.1份聚氨酯增稠剂及17份水,分散5min至均匀后加入0.2份碱溶胀型增稠剂混合至粘度达到105ku(25℃),使用200目绢丝过滤,即得所述钢结构用水性丙烯酸防腐底漆。

64.其中所述丙烯酸乳液为万华0628丙烯酸乳液,固含量47~49wt%,玻璃化转变温度37℃,最低成膜温度24℃。

65.所述颜料润湿剂为非离子有机氟类润湿剂,上海桑井化工有限公司生产easytech st-5100。

66.所述分散剂为聚羧酸钠盐类分散剂,深圳市吉田化工有限公司生产sn-5040。

67.所述抗闪锈剂为市售亚硝酸钠。

68.所述消泡剂为市售有机硅类消泡剂。

69.所述颜料为市售氧化铁红。

70.所述填料为市售碳酸钙。

71.所述ph调节剂为市售氢氧化钠。

72.所述成膜剂为丙二醇苯醚。

73.所述聚氨酯增稠剂为万华化学集团股份有限公司生产u905。

74.所述碱溶胀型增稠剂为陶氏化学生产dr-50。

75.实施例3

76.本发明所述钢结构用水性丙烯酸防腐底漆的一种实施例,所述钢结构用水性丙烯

酸防腐底漆包括以下重量份的原料:

77.丙烯酸乳液33.5份、ph调节剂0.3份、水36份、颜料润湿剂0.1份、分散剂0.2份、消泡剂0.07份、颜色填料44份、成膜剂1.8份、抗闪锈剂0.25份以及增稠剂0.35份;

78.所述钢结构用水性丙烯酸防腐底漆的制备方法,包括以下步骤:

79.(1)将颜料润湿剂、分散剂、消泡剂在含19份水的分散缸中以1000rpm的分散速率分散5min至均匀后,依次加入5份颜料和39份填料、0.1份抗闪锈剂a和ph调节剂并搅拌均匀,所得混合物研磨至颗粒细度≤50μm;

80.(2)在步骤(1)所得混合物中依次加入丙烯酸乳液、成膜剂、0.51份聚氨酯增稠剂及17份水和0.15份抗闪锈剂b,分散5min至均匀后加入0.2份碱溶胀型增稠剂混合至粘度达到105ku(25℃),使用200目绢丝过滤,即得所述钢结构用水性丙烯酸防腐底漆。

81.其中所述丙烯酸乳液为恒和lr-2052乳液,固含量47~49wt%,玻璃化转变温度为35℃,最低成膜温度为20℃。

82.所述颜料润湿剂为聚氧乙烯-聚氧丙烯聚合物,广州厚洹化学助剂有限公司生产hd4510。

83.所述分散剂为聚丙烯酸酯化合物类分散剂,珠海同舟新材料有限公司生产hw-0101。

84.所述抗闪锈剂a为市售亚硝酸钠。

85.所述抗闪锈剂b为市售有机锌螯合物。

86.所述消泡剂为市售有机硅类消泡剂。

87.所述颜料为市售氧化铁红。

88.所述填料为市售碳酸钙。

89.所述ph调节剂为市售氢氧化钠。

90.所述成膜剂为醇酯十二。

91.所述聚氨酯增稠剂为万华化学集团股份有限公司生产u905。

92.所述碱溶胀型增稠剂为陶氏化学生产dr-50。

93.实施例4

94.本对比例与实施例1的差别仅在于,所述成膜剂为二丙二醇丁醚,广州印田新材料有限公司生产yt-303。

95.对比例1

96.本对比例与实施例1的差别仅在于,所述丙烯酸乳液替换为万华化学生产0620丙烯酸乳液产品,该产品的玻璃化转变温度为55℃。

97.对比例2

98.本对比例与实施例1的差别仅在于,所述丙烯酸乳液替换为蓝德堡丙烯酸乳液mt-kg12,该产品的玻璃化转变温度为30℃。

99.对比例3

100.本对比例与实施例1的差别仅在于,所述步骤(2)中不加入聚氨酯增稠剂,选用碱溶胀型增稠剂混合至粘度达到105ku。

101.对比例4

102.本对比例与实施例1的差别仅在于,所述步骤(2)中聚氨酯增稠剂的添加量为0.05

份。

103.对比例5

104.本对比例与实施例1的差别仅在于,所述步骤(2)中聚氨酯增稠剂的添加量为0.25份。

105.效果例1

106.为了验证本发明所述产品的使用效果,将各实施例和对比例产品进行如下测试:

107.(1)早期耐水性:用10wt%水稀释产品后搅拌均匀,在冷轧钢板上喷涂制得干膜厚度23

±

3μm的漆膜,室温自干12h后进行泡水和模仿淋雨测试漆膜初期耐水性,8h后轻擦漆膜,观察漆膜是否完整无异常,有无出现生锈、开裂、发白脱色和起泡发皱等病态现象。

108.(2)埋弧焊缝抗闪锈性:用10wt%水稀释产品后搅拌均匀,在30cm长度埋弧焊缝及周边喷涂单道底漆湿膜厚度150~200μm,置于不通风室温高湿环境中,完全表干后记录焊道处锈蚀情况。

109.(3)抗流挂性(μm):用30wt%水稀释产品后搅拌均匀,用高压无气喷涂机在试板板面上喷涂不同厚度的湿膜后,立即将刮完的涂膜垂直放置,放置时使条膜呈横向保持“上薄下厚”,待涂膜表干后记录其流挂处湿膜厚度。

110.(4)表干、实干时间(min/h):根据gb/t 1728测试。

111.(5)漆膜附着力(级):根据gb1720测试。

112.(6)耐水性(h):根据gb/t 1733测试。

113.(7)voc含量(g/l):根据gb/t 23986测试。

114.(8)冻融稳定性(-5℃、-10℃):gb/t 9268。

115.(9)低温成膜性(5℃、-5℃):根据gb/t 9756—2018。

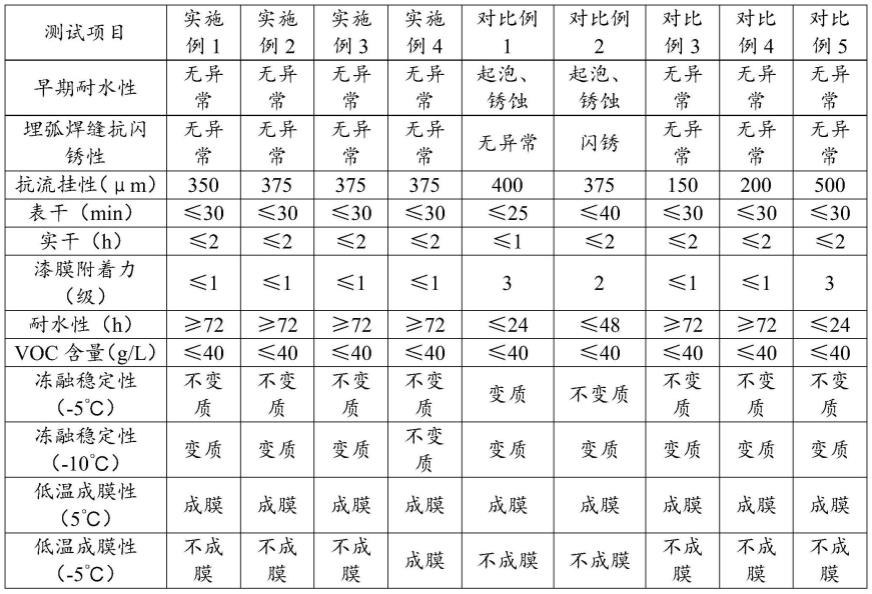

116.测试结果如表1所示。

117.表1

118.119.从表1可以知晓,本发明所述钢结构用水性丙烯酸防腐底漆具有优异的早期耐水性和埋弧焊缝抗闪锈性,同时在抗流挂测试中可维持在350μm以上,同时干燥速度快,漆膜附着力高,在-5℃环境下也具有良好的冻融稳定性,非常适用于对环境及性能要求的钢结构施工场景中,其中实施例4产品的低温效果更好,可在-10℃环境下仍保持稳定性,且在-5℃下具有成膜性。相比之下,对比例1产品中使用的丙烯酸乳液玻璃化转变温度过高,虽然其干燥速度显著提升,但该乳液无法有效包裹颜色填料等无机组分并形成有效的致密结构,不仅早期耐水性差,同时低温稳定性也较差。而对比例2产品中使用的丙烯酸乳液玻璃化转变温度过低,产品在常规使用温度下相比于实施例产品呈现软胶态,同样无法实现良好的致密程度,产品的早期耐水性等各方面性能均不佳,使用价值低。对比例3和对比例4的产品在制备过程中分别没有使用聚氨酯增稠剂,或者使用量过少,碱溶胀增稠剂在制备及使用过程中容易受环境ph影响而造成增稠能力变化,产品无法保障抗流挂性能,但如果聚氨酯增稠剂的添加量过多会导致原漆触变过强,如对比例5产品所示,加水后难以开稀到理想的施工粘度,导致气泡在干燥过程中不能及时脱除形成针孔缺陷,降低漆膜附着力和耐水性能。

120.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1