涂料组合物及其制备方法、涂料及其应用与流程

1.本技术涉及涂料领域,尤其涉及高耐候性的涂料。

背景技术:

2.铁路货运火车常常需要长途运货,沿路的气候变化很大,有些地区紫外线强烈,这对铁路货运火车用漆的耐候性提出了很高的要求。现有的铁路货运火车用漆存在耐候性差,人工加速老化试验300h,在紫外光照射强的地区,漆膜会出现粉化、开裂的问题,不能满足铁路货运火车的使用寿命,需要耐候性强的涂料满足铁路货运火车的使用要求。

技术实现要素:

3.本技术实施例提供了一种涂料组合物及其制备方法、涂料及其应用,以解决现有铁路货运火车用漆的耐候性差的技术问题。

4.第一方面,本技术实施例提供一种涂料组合物,以重量份数计,a剂包括如下组分:

[0005][0006]

在本技术的一些实施例中,所述涂料组合物以重量份数计,包括如下组分:

[0007]

[0008][0009]

在本技术的一些实施例中,所述水性聚氨酯包括如下组分:聚酯、1,4-环己烷二甲醇、2,2-二羟甲基丙酸、三羟甲基丙烷、甲苯二异氰酸酯、二正丁基锡二月桂酸酯、n-甲基吡咯烷酮、三乙胺、去离子水。

[0010]

在本技术的一些实施例中,以所述水性聚氨酯树脂的重量百分比计,所述水性聚氨酯包括如下组分:

[0011][0012]

在本技术的一些实施例中,所述聚酯树脂的平均分子量为900-1100;和/或,

[0013]

所述胺中和剂为n,n-二甲基乙醇胺;和/或,

[0014]

所述消泡剂为聚二甲基硅氧烷或磷酸三丁酯中的至少一种;和/或,

[0015]

所述分散剂为脂肪酸聚乙二醇;和/或,

[0016]

所述防闪锈剂为;sc2190z型防闪锈剂或a366闪蚀抑制剂中的至少一种;和/或,

[0017]

所述增稠剂为疏水基改性乙氧基聚氨酯聚合物。

[0018]

第二方面,本技术实施例提供一种涂料组合物的制备方法,用以制备第一方面所述的涂料组合物,所述涂料组合物的制备方法包括如下步骤:

[0019]

提供如第一方面所述重量份数的原料;

[0020]

将去离子水、多聚硅酸镁铝、胺中和剂、分散剂、消泡剂、硫酸钡和钛白粉混合,分

散均匀后研磨至细度≤40μm以形成浆料;

[0021]

混合水性氟碳树脂和水性聚氨酯树脂后,加入所述浆料,再加入防闪锈剂、消泡剂、增稠剂,混合均匀。

[0022]

在本技术的一些实施例中,所述水性聚氨酯的制备方法包括如下步骤:

[0023]

将聚酯、1,4-环己烷二甲醇、2,2-二羟甲基丙酸和三羟甲基丙烷混合后进行干燥脱水,得到混合物;

[0024]

向所述混合物中加入n-甲基吡咯烷酮,待2,2-二羟甲基丙酸全部溶解后,再依序加入甲苯二异氰酸酯、二正丁基锡二月桂酸酯、三乙胺。

[0025]

第三方面,本技术实施例提供一种涂料,包括:

[0026]

第一方面所述的涂料组合物;

[0027]

固化剂组合物,所述固化剂组合物包括异氰酸酯。

[0028]

在本技术的一些实施例中,以重量份数计,所述固化剂组合物为b剂,包括如下组分:脂肪族异氰酸酯固化剂、助溶剂、of脱水剂,

[0029]

其中脂肪族异氰酸酯固化剂、助溶剂、of脱水剂的质量比为75~85:13~24:1~2;

[0030]

所述涂料组合物和所述固化剂组合物的质量比为4:1。

[0031]

第四方面,本技术实施例提供一种涂料的应用,包括:

[0032]

将第三方面所述的涂料设置在基材上以形成涂层,所述基材为货运火车的表面。

[0033]

在本技术的一些实施例中,所述货运火车上预设有环氧类防锈底漆,所述涂料设置在所述环氧类防锈底漆上。

[0034]

本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

[0035]

本技术实施例提供的涂料组合物选用了水性氟碳树脂,增强了漆膜的耐候性、抗化学品性;特别适合于紫外线强、温差大的地区。

附图说明

[0036]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

[0037]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0038]

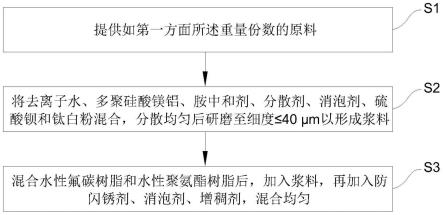

图1为本技术实施例提供的一种涂料组合物的制备方法的流程示意图。

具体实施方式

[0039]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0040]

除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本技术所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0041]

除非另有特别说明,本技术中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0042]

现有铁路货运火车用漆存在耐候性差的技术问题。

[0043]

本技术实施例提供的技术方案为解决上述技术问题,总体思路如下:

[0044]

第一方面,本技术实施例提供一种涂料组合物,以重量份数计,a剂包括如下组分:

[0045][0046]

其中,多聚硅酸镁铝是经过特殊加工的流变助剂,使用过程中不需要活化,对热不敏感,对ph不敏感,不易起泡,具有良好的流变性能,能提供良好的施工性能,如防流挂、雾化效果好且不影响漆膜的光泽、老化性能和硬度;选用了水性氟碳树脂混拼自制的水性聚氨酯树脂,增强了漆膜的耐候性、抗化学品性和硬度,特别适合于紫外线强的环境。

[0047]

在本技术的一些实施例中,所述涂料组合物以重量份数计,a剂包括如下组分:

[0048][0049]

在本技术的一些实施例中,所述水性聚氨酯包括如下组分:聚酯树脂、1,4-环己烷二甲醇、2,2-二羟甲基丙酸、三羟甲基丙烷、甲苯二异氰酸酯、二正丁基锡二月桂酸酯、n-甲基吡咯烷酮、三乙胺、去离子水。

[0050]

在本技术的一些实施例中,以所述水性聚氨酯树脂的重量百分比计,所述水性聚氨酯包括如下组分:

[0051][0052][0053]

在本技术的一些实施例中,所述聚酯的平均分子量为900-1100;和/或,

[0054]

所述胺中和剂为n,n-二甲基乙醇胺;和/或,

[0055]

所述消泡剂为聚二甲基硅氧烷或磷酸三丁酯中的至少一种;和/或,

[0056]

所述分散剂为脂肪酸聚乙二醇;和/或,

[0057]

所述防闪锈剂为sc2190z型防闪锈剂或a366闪蚀抑制剂中的至少一种;和/或,

[0058]

所述增稠剂为疏水基改性乙氧基聚氨酯聚合物。

[0059]

本领域技术人员可以理解,胺中和剂选用n,n-二甲基乙醇胺带来的有利效果是良好的稳定性,既可以调节ph值,同时也可以提高水性防腐蚀涂料的防闪锈性能。

[0060]

本领域技术人员可以理解,消泡剂选用聚二甲基硅氧烷或磷酸三丁酯带来的有利效果是具有抑泡、消泡的作用。

[0061]

本领域技术人员可以理解,分散剂选用脂肪酸聚乙二醇带来的有利效果是润湿分散颜料填料,防止颜料填料颗粒沉降和凝聚。

[0062]

本领域技术人员可以理解,增稠剂选用疏水基改性乙氧基聚氨酯聚合物带来的有利效果是提高粘度,使漆料保持均匀稳定的状态。

[0063]

本领域技术人员可以理解,胺中和剂选用n,n-二甲基乙醇胺带来的有利效果是良好的稳定性,既可以调节ph值,同时也可以提高水性防腐蚀涂料的防闪锈性能。

[0064]

疏水基改性乙氧基聚氨酯聚合物可以选自pur62增稠剂、wt-105a、rheolate299中的至少一种。

[0065]

第二方面,本技术实施例提供一种涂料组合物的制备方法,用以制备第一方面所述的涂料组合物,所述涂料组合物的制备方法包括如下步骤:

[0066]

s1:提供如第一方面所述重量份数的原料;

[0067]

s2:将去离子水、多聚硅酸镁铝、胺中和剂、分散剂、消泡剂、硫酸钡和钛白粉混合,分散均匀后研磨至细度≤40μm以形成浆料;

[0068]

s3:混合水性氟碳树脂和水性聚氨酯树脂后,加入所述浆料,再加入防闪锈剂、消泡剂、增稠剂,混合均匀。

[0069]

本领域技术人员可以理解,研磨至细度≤40μm带来的有利效果是使原料在去离子水中分散更为均匀。

[0070]

本领域技术人员可以理解,首先混合多聚硅酸镁铝、胺中和剂、分散剂、消泡剂、硫酸钡和钛白粉的目的是便于对颗粒较大的原料进行研磨。

[0071]

本领域技术人员可以理解,如涂料组合物制备完成后,仍存在颗粒较大、分散性不好的问题,可进行如下操作:

[0072]

对涂料组合物进行过滤;

[0073]

将过滤后物料粘度调节至2-4pa

·

s,再次过滤。

[0074]

在本技术的一些实施例中,所述水性聚氨酯的制备方法包括如下步骤:

[0075]

将聚酯、1,4-环己烷二甲醇、2,2-二羟甲基丙酸和三羟甲基丙烷混合后进行干燥脱水,得到混合物;

[0076]

向所述混合物中加入n-甲基吡咯烷酮,待2,2-二羟甲基丙酸全部溶解后,再依序加入甲苯二异氰酸酯、二正丁基锡二月桂酸酯、三乙胺。

[0077]

本领域技术人员可以理解,聚酯树脂、1,4-环己烷二甲醇、2,2-二羟甲基丙酸和三羟甲基丙烷混合后进行干燥脱水的目的是水能与后面加入的原材料反应,影响结果。

[0078]

在本技术的一些实施例中,所述干燥脱水依如下方式进行:

[0079]

在110℃下真空干燥脱水2h。

[0080]

在本技术的一些实施例中,所述真空干燥脱水后,将混合物降温至80℃后再加入n-甲基吡咯烷酮。

[0081]

在本技术的一些实施例中,甲苯二异氰酸酯需要缓慢加入,例如通过滴加加入。

[0082]

甲苯二异氰酸酯需要缓慢加入的原因是加入过快,反应激烈,会产生自聚或凝胶。

[0083]

第三方面,本技术实施例提供一种涂料,包括:

[0084]

第一方面所述的涂料组合物;

[0085]

固化剂组合物,所述固化剂组合物包括异氰酸酯。

[0086]

水性氟碳树脂和脂肪族异氰酸酯固化剂的组合有利于增强涂层的硬度、耐候性、抗化学品性和耐磨性;特别是高耐候性特别适合紫外线强的地区,且涂层硬度大、耐磨性好适合风沙大的地区。

[0087]

在本技术的一些实施例中,以重量份数计,所述固化剂组合物为b剂,包括如下组分:脂肪族异氰酸酯固化剂、助溶剂、of脱水剂,

[0088]

其中脂肪族异氰酸酯固化剂、助溶剂、of脱水剂的质量比为75~85:13~24:1~2;

[0089]

所述涂料组合物和所述固化剂组合物的质量比为4:1。

[0090]

第四方面,本技术实施例提供一种涂料的应用,包括:

[0091]

将第三方面所述的涂料设置在基材上以形成涂层,所述基材为货运火车的表面。

[0092]

在本技术的一些实施例中,所述货运火车上预设有环氧类防锈底漆,所述涂料设置在所述环氧类防锈底漆上。

[0093]

本技术提供的涂料形成的涂层,与环氧类防锈底漆的附着力较好。具体而言,本技术提供的涂料形成的涂层与氧类防锈底漆的附着力不低于5mpa。

[0094]

下面结合具体实施例,进一步阐述本技术。应理解,这些实施例仅用于说明本技术而不用于限制本技术的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

[0095]

实施例1

[0096]

本实施例提供一种涂料,包括涂料组合物和固化剂组合物,

[0097]

其中,涂料组合物经如下方法制备得到:

[0098]

将10.5kg去离子水、0.5kg多聚硅酸镁铝、0.3kg胺中和剂、2kg分散剂、0.2kg消泡剂、20kg硫酸钡和10kg钛白粉依次投入分散罐中,将物料分散均匀后再研磨至细度≤40μm,形成浆料;

[0099]

在调漆罐中加入15kg水性氟碳树脂、40kg水性聚氨酯树脂,边搅拌边加入研磨好的浆料,再依次加入1kg防闪锈剂、0.5kg消泡剂、0.3kg增稠剂,搅拌15~30min,将过滤后物料粘度调节至2-4pa

·

s,再次过滤除杂,出料,即得涂料组合物。

[0100]

其中,固化剂组合物经如下方法制备得到:脂肪族异氰酸酯固化剂75kg,助溶剂24kg,

[0101]

of脱水剂1kg。

[0102]

涂料组合物中所用到的水性聚氨酯树脂经如下方法制备得到:

[0103]

将20kg聚酯、2kg1,4-环己烷二甲醇、2kg2,2-二羟甲基丙酸和3kg三羟甲基丙烷投入反应釜中,升温110℃下真空干燥脱水2h,降温至80℃加入2kgn-甲基吡咯烷酮,搅拌使2,2-二羟甲基丙酸全部溶解后,开始滴加11kg甲苯二异氰酸酯,约1h滴完,向其中加入0.05kg二正丁基锡二月桂酸酯,持续搅拌反应4h,取样测nco≤0.1%;冷却至60℃,加入2.5kg三乙胺中和0.5h;加水,强烈分散0.5h,得半透明水性聚氨酯树脂。

[0104]

将涂料组合物与固化剂组合物混合,即得到涂料。

[0105]

实施例2

[0106]

本实施例提供一种涂料,包括涂料组合物和固化剂组合物,

[0107]

其中,涂料组合物经如下方法制备得到:

[0108]

将12.5kg去离子水、0.4kg多聚硅酸镁铝、0.5kg胺中和剂、1.5kg分散剂、0.3kg消泡剂、15kg硫酸钡和15kg钛白粉依次投入分散罐中,将物料分散均匀后再研磨至细度≤40μm,形成浆料;

[0109]

在调漆罐中加入10kg水性氟碳树脂、30kg水性聚氨酯树脂,边搅拌边加入研磨好的浆料,再依次加入0.8kg防闪锈剂、0.3kg消泡剂、0.2kg增稠剂,搅拌15~30min,将过滤后物料粘度调节至2-4pa

·

s,再次过滤除杂,出料,即得一种高耐候性、高硬度的水性氟碳面漆。

[0110]

其中,固化剂组合物经如下方法制备得到:脂肪族异氰酸酯固化剂80kg,助溶剂19kg,

[0111]

of脱水剂1kg。

[0112]

涂料组合物中所用到的水性聚氨酯树脂经如下方法制备得到:

[0113]

将25kg聚酯、2.5kg1,4-环己烷二甲醇、2.5kg 2,2-二羟甲基丙酸和2.5kg三羟甲基丙烷投入反应釜中,升温110℃下真空干燥脱水2h,降温至80℃加入4kgn-甲基吡咯烷酮,搅拌使2,2-二羟甲基丙酸全部溶解后,开始滴加15kg甲苯二异氰酸酯,约1h滴完,向其中加入0.03kg二正丁基锡二月桂酸酯,持续搅拌反应4h,取样测nco≤0.1%;冷却至60℃,加入3kg三乙胺中和0.5h;加水,强烈分散0.5h,得半透明水性聚氨酯树脂。

[0114]

将涂料组合物与固化剂组合物以4:1的质量比混合,即得到涂料。

[0115]

实施例3

[0116]

本实施例提供一种涂料,包括涂料组合物和固化剂组合物,

[0117]

其中,涂料组合物经如下方法制备得到:

[0118]

将12.5kg去离子水、0.6kg多聚硅酸镁铝、0.5kg胺中和剂、2kg分散剂、0.2kg消泡剂、10kg硫酸钡和30kg钛白粉依次投入分散罐中,将物料分散均匀后再研磨至细度≤40μm,形成浆料;

[0119]

在调漆罐中加入15kg水性氟碳树脂、45kg水性聚氨酯树脂,边搅拌边加入研磨好的浆料,再依次加入1.2kg防闪锈剂、0.3kg消泡剂、0.5kg增稠剂,搅拌15~30min,将过滤后物料粘度调节至2-4pa

·

s,再次过滤除杂,出料,即得一种高耐候性、高硬度的水性氟碳面漆。

[0120]

其中,固化剂组合物经如下方法制备得到:脂肪族异氰酸酯固化剂85kg,助溶剂14kg,

[0121]

of脱水剂1kg。

[0122]

涂料组合物中所用到的水性聚氨酯树脂经如下方法制备得到:

[0123]

将22kg聚酯、2kg1,4-环己烷二甲醇、2kg2,2-二羟甲基丙酸和2.7kg三羟甲基丙烷投入反应釜中,升温110℃下真空干燥脱水2h,降温至80℃加入3.6kgn-甲基吡咯烷酮,搅拌使2,2-二羟甲基丙酸全部溶解后,开始滴加11.85kg甲苯二异氰酸酯,约1h滴完,向其中加入0.04kg二正丁基锡二月桂酸酯,持续搅拌反应4h,取样测nco≤0.1%;冷却至60℃,加入1.64kg三乙胺中和0.5h;加水,强烈分散0.5h,得半透明水性聚氨酯树脂。

[0124]

将涂料组合物与固化剂组合物以4:1的质量比混合,即得到涂料。

[0125]

相关实验及效果如下表:

[0126]

[0127][0128]

本技术的各种实施例可以以一个范围的形式存在;应当理解,以一范围形式的描述仅仅是因为方便及简洁,不应理解为对本技术范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所述范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

[0129]

在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”具体为附图中的图面方向。另外,在本技术说明书的描述中,术语“包括”“包含”等是指“包括但不限于”。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。在本文中,“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。对于用“和/或”描述的三项以上的关联对象的关联关系,表示这三个关联对象可以单独存在任意一项,或者其中任意至少两项同时存在,例如,对于a,和/或b,和/或c,可以表示单独存在a、b、c中的任意一项,或者同时存在其中的任意两项,或者同时存在其中三项。在本文中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“至少一种”、“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

[0130]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1