一种膜材表面耐刮擦涂层的制备方法与流程

1.本发明涉及膜材表面处理领域,具体涉及一种以树脂为基材,以纳米氮化硅、纳米三氧化二铝、氮化硼等中的一种或几种为磨料的膜材料表面耐刮擦涂层的制备方法。

背景技术:

2.透明基材中光学塑料的研究不断取得新近展,现已开发出具有优异抗冲击性能、高可见光透过率的光学塑料代替玻璃,由于光学塑料比重轻、耐冲击、易于加工成型,因此对于日常生活、运输、国防等领域具有特别的吸引力。但是,这些塑料基材有一个不足,即在运输、使用、清洗等情况下,它们的表面很容易被刮伤,这就使其透明性变差并影响其外观。

3.为了解决这一问题,各国的科研人员开始对这些基材进行表面改性的研究,提出了很多解决方案。考虑到无机玻璃具有较好的耐磨性及耐划伤性,在易磨损的基材表面涂上用气相法或真空沉降法生产的无机涂料。这些涂料具有极高的耐磨性,然而应用这种涂料除涂覆工艺复杂代价较高外,还会因为基材与涂层的热膨胀系数不同引起差的粘附性,尤其无机材料韧性差,易破碎,限制了其应用。在过去的十多年中,人们已经用sol-gel技术制备出被称为“ceramers”或“ormosils”的有机一无机复合网络材料。sol-gel技术能通过简单的工艺将有机材料与无机材料复合,使有机材料的柔韧性与无机材料的耐磨性、抗老化性、耐候性等结合在一起。如果用这种复合材料对基材表面进行改性,能较大提高材料性能。近年来,随着纳米技术的兴起,人们将纳米材料应用于涂料。由于纳米材料具有特异的性能,可以大大改善涂料性能,比如,高的耐磨性、紫外线屏蔽性、高的表面活性等。加入透明的无机纳米粒子,在保证涂层透明的同时,大幅度提高涂层的耐磨性。尤其应用纳米材料改性的涂料可以在极薄的涂层(5um左右)获得很高的耐磨性,其应用前景十分诱人。

技术实现要素:

4.本发明针对镜片、面屏等透明膜材料表面硬度不高、易刮擦的缺点,提供了一种透明膜材表面耐刮擦涂层的制备方法。本发明将耐纳米磨料均匀分散于基体中,将其涂覆于膜材表面,经高温烘干交联,使膜材表面形成高硬度、高透光率、均匀的耐刮擦涂层,以保护膜材。

5.为实现以上目标,本发明通过以下技术方案实现:一种膜材表面耐刮擦涂层的制备方法包括以下步骤:(1)将硬脂酸在二甲苯中溶解,加入磨料,在容器中高速搅拌,升温反应,离心分离,移去上层清夜,将沉淀物用甲苯洗涤,离心分离,移去上层清夜,洗涤多次次,在80℃烘箱中烘烤后研磨备用。

6.(2)用高速搅拌机将涂料高速分散于溶剂中,与树脂混合,搅拌分撒均匀。

7.(3)将均匀分散的涂料均匀覆于待处理材料表面,在一定温度下烘干。

8.所述的磨料用纳米氮化硅、纳米三氧化二铝中的一种或几种。

9.所述的硬脂酸在二甲苯中的质量浓度为1%-10%。

10.所述的磨料在在二甲苯中分散的质量浓度为10%-20%。所述的树脂为醇酸树脂或羟基丙烯酸树脂,其与磨料的质量比例为100:1-50。

11.所述的涂覆方式为刮涂或喷涂。

12.烘干温度为50-70℃,烘干时间为3-5h。

13.所述形成的耐刮擦涂层为10-50μm。

14.本发明提供了一种膜材表面耐刮擦涂层的制备方法。具有以下有益效果:本发明将耐纳米磨料均匀分散于基体中,将其涂覆于膜材表面,经高温烘干交联,使膜材表面形成高硬度、高透光率、均匀的耐刮擦涂层。该工艺简单易操作,无危险性。形成的耐刮擦涂层硬度高,在膜材表面的附着力高,具有高透光率,适用于镜片、面屏等需要高可见光透过率的材料。

附图说明

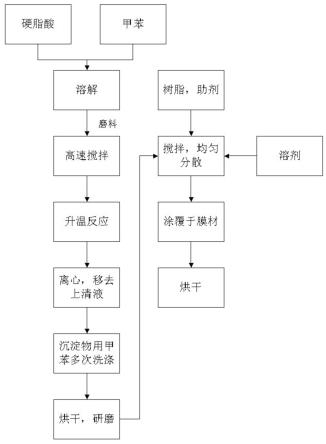

15.图1膜材表面耐刮擦涂层的制备工艺流程。

具体实施方式

16.下面通过具体的实施案例对本发明进行清楚地描述。除非特别说明,实施案例中未具体描述的技术手段均可以用本领域技术人员所公知的方式实现。此外,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,并且本发明所限定的具体参数应有可允许的误差范围。

17.本发明所用的原料如下:树脂为醇酸树脂或羟基丙烯酸树脂。

18.磨料为纳米氮化硅、纳米三氧化二铝,粒径10-20nm。

19.实施例1一种膜材表面耐刮擦涂层的制备方法,包括以下步骤:(1)耐刮擦涂层的制备:3g硬脂酸在100g二甲苯中溶解,加入5g纳米三氧化二铝磨料,搅拌,升温至90℃反应2h,离心分离,移去上层清夜,将沉淀物用甲苯洗涤,离心分离,移去上层清夜,洗涤3次,在80℃烘箱中烘烤5h,研磨备用;(2)涂层在膜材表面的涂覆:用高速搅拌机将上述纳米氮化硅涂料高速分散于溶剂中,与100g羟基丙烯酸树脂混合,搅拌分散均匀,将均匀分散的涂料均匀覆于待处理材料表面,在60℃下烘干。

20.(3)材料测试:膜材的耐刮擦性能按gb/t 1768-2006进行测试,透光率用紫外分光光度计进行测试,下表为pvc膜材涂覆耐刮擦涂层前后耐刮擦性能及透光率的变化:

由测试数据可知,在涂覆了耐刮擦涂层后,膜材磨损失重下降了65.5%(即可认为其耐刮擦性能提高了65.5%),透光率下降了2.7%实施例2方法、步骤同实施例1,仅磨料添加量为8g,将制得的涂层进行耐刮擦性能测试及透光率测试。

21.实施例3方法、步骤同实施例1,仅磨料添加量为10g,将制得的涂层进行耐刮擦性能测试及透光率测试。

22.实施例4方法、步骤同实施例1,仅磨料添加量为12g,将制得的涂层进行耐刮擦性能测试及透光率测试。

23.实施例5方法、步骤同实施例1,仅磨料添加量为14g,将制得的涂层进行耐刮擦性能测试及透光率测试。

24.实施例6方法、步骤同实施例1,仅磨料添加量为16g,将制得的涂层进行耐刮擦性能测试及透光率测试。

25.实施例7方法、步骤同实施例1,仅磨料添加量为18g,将制得的涂层进行耐刮擦性能测试及透光率测试。

26.实施例8方法、步骤同实施例1,仅磨料添加量为20g,将制得的涂层进行耐刮擦性能测试及透光率测试。

27.下表为实施例1-8耐刮擦性能、透光率测试数据:实施例9一种膜材表面耐刮擦涂层的制备方法,包括以下步骤:(1)耐刮擦涂层的制备:3g硬脂酸在100g二甲苯中溶解,加入5g纳米氮化硅磨料,搅拌,升温至90℃反应2h,离心分离,移去上层清夜,将沉淀物用甲苯洗涤,离心分离,移去上层清夜,洗涤3次,在80℃烘箱中烘烤5h,研磨备用;(2)涂层在膜材表面的涂覆:用高速搅拌机将上述纳米氮化硅涂料高速分散于溶剂中,与100g羟基丙烯酸树脂混合,搅拌分散均匀,将均匀分散的涂料均匀覆于待处理材料表面,在60℃下烘干。

28.(3)材料测试:膜材的耐刮擦性能按gb/t 1768-2006进行测试,透光率用紫外分光光度计进行测试,下表为pvc膜材涂覆耐刮擦涂层前后耐刮擦性能及透光率的变化:由测试数据可知,在涂覆了耐刮擦涂层后,膜材磨损失重下降了73.6%(即可认为其耐刮擦性能提高了73.6%),透光率下降了4.8%实施例10方法、步骤同实施例9,仅磨料添加量为8g,将制得的涂层进行耐刮擦性能测试及透光率测试。

29.实施例11方法、步骤同实施例9,仅磨料添加量为10g,将制得的涂层进行耐刮擦性能测试及透光率测试。

30.实施例12方法、步骤同实施例9,仅磨料添加量为12g,将制得的涂层进行耐刮擦性能测试及透光率测试。

31.实施例13方法、步骤同实施例9,仅磨料添加量为14g,将制得的涂层进行耐刮擦性能测试及透光率测试。

32.实施例14方法、步骤同实施例9,仅磨料添加量为16g,将制得的涂层进行耐刮擦性能测试及透光率测试。

33.实施例15方法、步骤同实施例9,仅磨料添加量为18g,将制得的涂层进行耐刮擦性能测试及透光率测试。

34.实施例16方法、步骤同实施例9,仅磨料添加量为20g,将制得的涂层进行耐刮擦性能测试及透光率测试。

35.下表为实施例9-16耐刮擦性能、透光率测试数据:

实施例17方法、步骤同实施例9,仅硬脂酸添加量为0.5g,将制得的涂层进行耐刮擦性能测试及透光率测试。

36.实施例18方法、步骤同实施例9,仅硬脂酸添加量为1g,将制得的涂层进行耐刮擦性能测试及透光率测试。

37.实施例19方法、步骤同实施例9,仅硬脂酸添加量为5g,将制得的涂层进行耐刮擦性能测试及透光率测试。

38.实施例20方法、步骤同实施例9,仅硬脂酸添加量为8g,将制得的涂层进行耐刮擦性能测试及透光率测试。

39.实施例21方法、步骤同实施例9,仅硬脂酸添加量为10g,将制得的涂层进行耐刮擦性能测试及透光率测试。

40.实施例22方法、步骤同实施例9,仅硬脂酸添加量为12g,将制得的涂层进行耐刮擦性能测试及透光率测试。

41.下表为实施例17-22耐刮擦性能、透光率测试数据:上述实施例仅为本发明的部分实施例,不能以此来限定本发明保护的范围,对于本领域的技术人员而言,在不背离本发明实质和范围的前提下,可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1