一种金属基微囊化复合相变材料、制备方法及应用

1.本发明属于用储热技术、化学化工方法生产高温储热材料的技术领域和储热材料领域,特别涉及到以陶瓷外壳封装的胶囊化硅铝合金粉末(al-si@sicn)、玻璃粉和氮化硼为基础的复合相变材料、制备方法及其应用。

背景技术:

2.相变材料(pcm)可以在几乎恒定的温度下通过熔化和凝固吸收和释放潜热,因此在余热回收等领域受到越来越多的关注,尤其金属相变材料具有高熔点、储热密度高、吸放热过程近似等温、过程易控制等优点,可满足回收高温烟气和高温余热的要求,是目前储热技术领域的研究热点。但是,金属相变材料具有高腐蚀性,很容易对器壁造成侵蚀,直接影响储能系统寿命。近年来,针对相变材料的封装方法层出不穷,传统封装是将大量的相变材料封装在一个密闭容器中,因其体积庞大,相变材料易聚集,吸/放热速率慢等缺点已逐渐被淘汰。新型的微胶囊封装技术,因传热面积增大、相变物质与外部环境的反应弱等优点受到广泛关注。微囊化封装技术虽在一定程度上解决相变材料泄露腐蚀问题,但因为随之而来的导热系数低和形状不稳定的问题仍限制了其应用。因此,开发具有良好形状稳定性和高导热性的复合相变材料迫在眉睫。文献sheng n,ge y,guo y,et al.macro-encapsu lated meta l l ic phase change mater ial over 1000℃for high-temperature therma l storage.solar energy mater ial sand so l ar ce l l s.2022,卷:239报道,把相变材料铜粉作为芯材,氧化铝粉末作为壳体材料,通过物理方法制成具有核壳结构的相变材料大胶囊,得到的复合相变材料具有一定的循环耐久性,但是循环次数相对较少。并且未能解决由于外壳材料带来的热导率降低的问题。文献wang z,zhu s,zhao x,et a l.preparat i on and therma lperformance of a nove l a l l oy mi croencapsu l ated phase change mater i a l(mepcm)/cerami c compos ite,i nternat i ona l journa l of therma l sc i ences.2022,176:107478报道,以锡铋合金为芯材,以t io2为外壳采用“双层包覆,牺牲内层”的方法得到核壳结构相变材料微胶囊,然后和低熔点玻璃粉混合,得到定型复合相变材料。可以很好的提高微胶囊的热稳定性,有效防止相变材料的泄露。此外,现有技术如:cn106916573a,金属及合金相变储能微胶囊及其制备方法,具有核壳结构,包括核和壳层;核为金属合金或者金属粉末,壳层分为无机物壳层和金属化合物壳层;无机物壳层为一种或几种无机物;金属化合物壳层为金属氮化物或金属氧化物壳层。cn 113058509a,一种金属氧化物为壳层的金属微胶囊及其制备方法与应用,该金属微胶囊具有核壳结构,包括核和包裹在核外的壳层;核为单金属粉末或合金粉末,壳层为与核中单金属或合金中金属所对应的金属氧化物壳层。cn114425285a一种微胶囊相变储能材料及其制备方法和应用,包括芯材和壳材;其中,芯材为相变材料,壳材为金属基多孔配位聚合物;芯材的质量含量为70.5%~80.5%,壳材的质量含量为19.5%~29.5%。cn114634798a一种具有晶须/纤维包覆层的高温相变储热微胶囊及其制备方法,s1、将铝粉或铝基合金粉置于高温水蒸气中进行预处理;s2、将预处理得到的铝粉或铝基合金粉与葡萄糖水溶液水热

反应,降温后取出过滤,洗涤,干燥后得到微胶囊前驱体;s3、将所述微胶囊前驱体置于管式炉中,按照升温制度进行热处理。

3.以上现有技术虽在一定程度上增强了相变材料的循环稳定性,但是循环次数相对较少。并且由于壳体材料的加入,复合相变材料将会面临热导率降低的问题。

技术实现要素:

4.为了解决现有技术中存在的缺陷,本发明公开一种金属基微囊化复合相变材料制备方法,其技术方案如下:

5.一种金属基微囊化复合相变材料制备方法,其特征为:包括以下步骤:

6.步骤1:微胶囊制备步骤:

7.1):溶剂蒸发:

8.将硅铝合金粉末、聚硅氮烷倒入二氯甲烷溶液中,在油浴锅中以一定的温度和转速下使两种材料混合均匀,待溶液蒸发获得初步具备核壳结构的材料;

9.2):加热固化:

10.将步骤1)所得材料放入真空管式炉中进行加热,并以一定升温速率升高到一定温度后保持一段时间,整个过程均在氮气气氛下进行,冷却后将样品取出,研磨均匀,得到一次封装的微囊化相变材料mepcms;

11.步骤2:金属基微囊化复合相变材料的制备步骤:

12.1):混合:

13.将一定量的微囊化相变材料mepcms和等量的玻璃粉和氮化硼放入研钵中,研磨并使材料混合均匀;

14.2):冷压:

15.将步骤1)中混合一定量的材料放入定制压片模具中,保压一定时间后取出,得到定型样品;

16.3):烧结:

17.将所述定型样品放到真空管式炉中进行加热,以一定的升温速率升温到一定温度后保持,整过过程均在氮气气氛下进行,冷却后将样品取出,得到金属基微囊化复合相变材料。

18.本发明还公开一种金属基微囊化复合相变材料,其特征为:所述金属基微囊化复合相变材料是通过上述的方法制备的。

19.本发明还公开一种用于太阳能热发电储热介质、工业余热回收等领域的储热产品,其特征为:所述产品中包括金属基微囊化复合相变材料,该材料用于工业余热回收以及高温烟气、太阳光热发电中。

20.有益效果

21.本发明不仅克服相变材料的泄露问题,还有效解决封装带来的热导率下降的问题,使复合相变材料具有优异的循环稳定性。

22.本发明所制备的产品不仅可以用于工业余热回收的高温储热材料,同时还可以用于其它高温烟气、太阳光热发电,以及复合结构材料,以及高温合成等许多领域。该二次封装方法适用于大多数金属基相变材料,为提高金属基相变材料的循环稳定性和储热性能提

供了一种新的思路。

附图说明

23.图1a为实施例1合成的微胶囊(mepcm)和复合相变材料(mepcm-gf/bn)循环前的xrd图;

24.图1b为实施例1合成的复合相变材料(mepcm-gf/bn)500次循环后的xrd图;

25.图2a为实施例1合成的复合相变材料(mepcm-gf/bn)循环前的dsc图;

26.图2b为实施例1合成的复合相变材料(mepcm-gf/bn)500次热循环后的dsc图;

27.图3a为硅铝合金与有机聚硅氮烷质量比为3:1时的sem图;

28.图3b为硅铝合金与有机聚硅氮烷质量比为4:1时的sem图;

29.图4为本发明金属基微囊化复合相变材料微观结构图。

具体实施方式

30.一种金属基微囊化复合相变材料制备方法,其特征为:包括以下步骤:

31.步骤1:微胶囊制备步骤:

32.1):溶剂蒸发:

33.将硅铝合金粉末、聚硅氮烷倒入二氯甲烷溶液中,在油浴锅中以一定的温度和转速下使两种材料混合均匀,待溶液蒸发获得初步具备核壳结构的材料;

34.将4~6g硅铝合金粉末和0.5~1.5g聚硅氮烷倒入80~150ml二氯甲烷溶液中,在油浴锅中以50℃的温度和600r/mi n的转速下使核壳材料混合均匀。

35.该步骤采用80~150ml这个区间有利于规律合金粉末和聚硅氮烷充分混合均匀,如果溶液过少,会使得样品团聚,制备效果差。溶液过多,实验过程漫长,且增加了实验成本。

36.50℃是针对二氯甲烷沸点来选取的温度值,既保证能够使二氯甲烷平稳的蒸发,也可以防止温度过高导致蒸发速度过快,造成安全隐患。

37.600r/mi n的转速最为适中,既能让规律合金粉末和有机聚硅氮烷充分混合,也不会由于转速快而引起溶液飞溅问题。

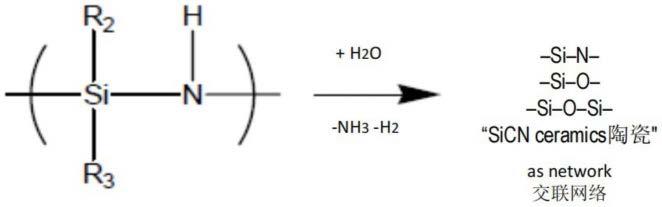

38.该溶剂蒸发过程原理如下:

39.有机聚硅氮烷中的-nh键会与溶剂蒸发过程中硅铝合金产生的-oh键发生交联反应,脱去nh2,形成s i-o键,使核壳材料以化学键的形式稳定的结合在一起。该方法采用的是一种全新的包覆形式,为金属基微胶囊的制备提供一种新的途径。

40.原理图如下:

[0041][0042]

2):加热固化:

[0043]

将步骤1)所得材料放入真空管式炉中进行加热,并以一定升温速率(5℃/min)升高到250℃后保持2h,整个过程均在氮气气氛下进行,冷却后将样品取出,研磨均匀,得到一次封装的微囊化相变材料mepcms;

[0044]

250℃下,有机聚硅氮烷会发生固化,形成较为稳定的壳体结构,均匀包覆在硅铝合金表面。保持2h的目的是让有机聚硅氮烷的固化过程反应彻底。

[0045]

步骤2:金属基微囊化复合相变材料的制备步骤:

[0046]

1):混合:

[0047]

将0.3~0.5g得到的mepcms和等量的玻璃粉和氮化硼放入研钵中,研磨10mi n使材料混合均匀;

[0048]

微囊化相变材料mepcms和玻璃粉、氮化硼二者的混合物均取0.3g的优点是在定型过程中更有利于形成稳定的片状结构,尝试过其他质量配比情况,效果均不如该配比。研磨10mi n是为了使多种材料充分混合均匀。

[0049]

2):冷压:

[0050]

将步骤1)中混合一定量的材料放入定制压片模具中,保压一定时间后取出后得到定型样品,优选为:

[0051]

取0.6~1g得到的复合材料放入定制压片模具中,压片压力设为10~12mpa左右,保压时间为1mi n。压片压力、保压时间均是为了能够制备出形状稳定的片状结构。

[0052]

3):烧结:

[0053]

将所述定型样品放到真空管式炉中进行加热,以一定的升温速率升温到一定温度后保持,整个过程均在氮气气氛下进行,冷却后将样品取出,得到金属基微囊化复合相变材料;举例来说:

[0054]

将冷却步骤得到的定型样品放到真空管式炉中进行加热,升温速率为5℃/mi n,升高到700℃后保持2h,过程均在氮气气氛下进行。在700℃保持2h是因为700℃下玻璃粉会变成结构稳定的陶瓷结构,有利于制备出形状稳定的金属基微囊化复合相变材料。

[0055]

实施例1:

[0056]

将4g硅铝合金粉末和1g聚硅氮烷倒入150ml二氯甲烷溶液中,放入油浴锅以50℃的温度和600r/mi n的转速下使核壳材料混合均匀。再放入真空管式炉中进行加热,升温速率为5℃/mi n,升高到250℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,研磨均匀,得到一次封装的微囊化相变材料。取0.3g所得材料和等量的玻璃粉和氮化硼放入研钵中,研磨10mi n使多种材料混合均匀。将0.6g混合后复合材料放入定制压片模具中,压片压力设为10mpa,保压时间为1mi n。然后将得到的定型样品放到真空管式炉中进行加热,升温速率为5℃/mi n,升高到700℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,得到二次封装的陶瓷复合相变材料。

[0057]

实施例2:

[0058]

将5g硅铝合金粉末和0.5g聚硅氮烷倒入150ml二氯甲烷溶液中,放入油浴锅以50℃的温度和600r/mi n的转速下使核壳材料混合均匀。再放入真空管式炉中进行加热,升温速率为5℃/mi n,升高到250℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,研磨均匀,得到一次封装的微囊化相变材料。取0.4g所得材料和等量的玻璃粉和氮化硼放入研钵中,研磨10mi n使多种材料混合均匀。将0.7g混合后复合材料放入定制压片模具中,压

片压力设为11mpa,保压时间为1mi n。然后将得到的定型样品放到真空管式炉中进行加热,升温速率为5℃/mi n,升高到700℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,得到二次封装的陶瓷复合相变材料。

[0059]

实施例3:

[0060]

将6g硅铝合金粉末和1.5g聚硅氮烷倒入100ml二氯甲烷溶液中,放入油浴锅以50℃的温度和600r/mi n的转速下使核壳材料混合均匀。再放入真空管式炉中进行加热,升温速率为5℃/mi n,升高到250℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,研磨均匀,得到一次封装的微囊化相变材料。取0.5g所得材料和等量的玻璃粉和氮化硼放入研钵中,研磨10mi n使多种材料混合均匀。将0.8g混合后复合材料放入定制压片模具中,压片压力设为12mpa,保压时间为1mi n。然后将得到的定型样品放到真空管式炉中进行加热,升温速率为5℃/mi n,升高到700℃后保持2h,过程均在氮气气氛下进行。冷却后将样品取出,得到二次封装的陶瓷复合相变材料。

[0061]

通过实施例1、实施例2和实施例3所制备的陶瓷复合相变材料,通过一次封装得到的mepcms和骨架材料玻璃粉进行定型压片,合成了二次封装的陶瓷复合相变材料。由图1所示,从图1a可以看出,微胶囊和金属基微囊化复合相变材料的特征峰大致吻合,复合相变材料在27

°

出现bn的特征锋,但整体仍然是以硅铝合金的特征峰为主;图1b对比图1a可以看出,经过500次热循环后的金属基微囊化复合相变材料的特征峰与循环前基本一致,没有新特征峰出现,说明微胶囊、玻璃粉和氮化硼具有良好的化学相容性。

[0062]

通过对比图2a和图2b可知,经过500次热循环后,金属基微囊化复合相变材料的潜热下降很小,说明本发明制备的金属基微囊化复合相变材料具有良好的热循环稳定性。

[0063]

参照图3所示,通过对比附图a和b可以明显看出,聚硅氮烷质量比过大时,样品会发生严重团聚,而硅铝合金与聚硅氮烷的质量比为4:1时包覆相对均匀。

[0064]

综上所示,实施例1为最优实施例,硅铝合金和有机聚硅氮烷的质量比为4:1时得到的微胶囊效果最好,包覆形状较为均匀。有机聚硅氮烷质量比过低时,会产生硅铝合金未被包覆的情况;相反,有机聚硅氮烷的质量比过高时,会产生严重团聚,使样品性能大幅下降。

[0065]

本发明提出了金属相变材料微胶囊化和二次定型封装的制备思路。第一步,采用“溶剂蒸发-加热固化”的方法,以有机聚硅氮烷(opsz)固化的碳氮化硅(s icn)为耐热外壳,al-si合金为芯材,合成了微囊化相变材料(mepcms)。第二步,通过混合、冷压和烧结,将玻璃粉、氮化硼和mepcms骨架前驱体材料制备成形状稳定的陶瓷复合材料,实现了pcms的二次封装。实验结果表明,芯材、壳材和骨架材料具有良好的化学相容性。微囊化相变材料(mepcms)可以嵌入到致密的陶瓷骨架中,并在上千次的熔融-凝固过程中保持良好的核壳结构,说明双封装过程可以避免内部相变材料的泄漏,并保持相变性能。另外,氮化硼的加入让本身具有良好的热稳定性的复合相变材料,同时具备较高的热导率。是一种很有前途的高温储热材料。

[0066]

本发明通过相变材料微囊化封装技术,首先制备出具有核壳结构的相变材料微胶囊,初步解决相变材料在相变过程中的泄露腐蚀问题,然后采用与陶瓷前驱体骨架材料混合冷压定型的方法,进一步提高了相变材料的热循环稳定性。另外,氮化硼的加入,作为另一个创新点,在保证复合相变材料具有良好热循环稳定性的同时,还具备较高的热导率。

[0067]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1