一种高温部件结合面密封剂的涂敷方法与流程

1.本发明属于航空发动机高温部件结合面密封技术领域,具体涉及一种高温部件结合面密封剂的涂敷方法。

背景技术:

2.航空发动机高温部件结合面的密封一直都是发动机设计和制造的关键技术,密封使用的材料既要起到密封作用,同时还应耐高温燃气冲刷。

3.目前,航空发动机高温部件结合面的密封常采用硅酸盐体系无机密封胶,但是这种密封胶在工作温度700℃以上的大尺寸燃烧室机匣(直径1.3m以上,工作温度达800℃)等高温部件结合面上长期使用时会出现脆化、碳化、脱落及失效的情况,这会导致高温燃气泄露,形成高温、高压区域,影响发动机舱内气流流场分布,进而影响发动机的使用性能、可靠性和寿命。因此找到适用于大尺寸高温部件结合面密封的耐高温燃气冲刷的涂敷方法就显得尤为重要。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种高温部件结合面密封剂的涂敷方法,解决现有的密封剂涂敷方法不耐高温燃气冲刷的问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种高温部件结合面密封剂的涂敷方法,在室温条件下,将密封剂均匀涂敷在经处理过的零件待密封结合面处;

7.其中,所述密封剂包括质量比为100:(1.5~3):(0~25)的有机硅树脂、氧化铁和固化剂。

8.优选地,所述固化剂为甲苯、二甲苯、间苯二胺、二乙烯三胺、乙二胺或酚醛胺固化剂。

9.优选地,在使用密封剂之前,还要对配制容器、涂敷工具以及零件结合面密封区域进行清洗。

10.进一步优选地,清洗所用的清洗剂为丙酮或非卤代有机溶剂。

11.优选地,采用水膜法检查清洗效果,所述水膜法检查的具体步骤为:使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不能出现破裂现象。

12.优选地,在清洗之前,还要检查零件结合面处的完整性,并对结合面不需密封的部位采取保护措施。

13.优选地,用不掉毛的毛刷或刮板进行涂敷。

14.优选地,涂敷结束后,将涂敷密封剂后的零组件结合面进行装配。

15.进一步优选地,装配结束后,清理掉零组件装配后非密封处溢出的密封剂。

16.优选地,清理的具体步骤为:对于非涂敷面上的密封剂采用丙酮擦拭的方法立即

去除;密封剂参与零件工作后,采用刮刀将结合面上的密封剂铲除,而对于结合面残留的密封剂打磨去除,打磨后采用丙酮擦去粉末

17.与现有技术相比,本发明具有以下有益效果:

18.本发明提供的一种高温部件结合面密封剂的涂敷方法,通过对高温部件结合面处密封剂制备技术进行研究,找到了用于大尺寸燃烧室机匣(直径1.3m以上)等高温部件结合面密封用室温固化高温密封剂及其涂敷方法,通过在室温条件下将由有机硅树脂和氧化铁填料混合得到的密封剂均匀涂敷在经处理过的零件待密封结合面处,实现在室温条件下对工作温度达800℃大型高温部件结合面缝隙进行密封。相较于现有的高温密封材料,该密封剂为室温固化,且不需要大型空气循环炉,通过耐温性和密封性试验验证,证明该涂敷方法能大大提高发动机高温部件结合面处密封材料的密封性和耐燃气冲刷性,可有效降低发动机工作时,高温部件密封材料脱落、脆化及失效对发动机使用性能、可靠性和寿命的影响。

附图说明

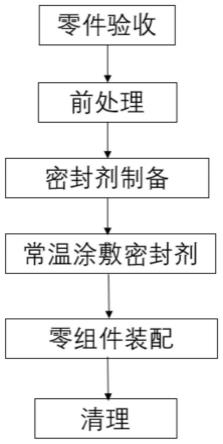

19.图1为本发明的涂敷方法的流程图;

20.图2为本发明的试样1#的耐温性测试结果图;

21.图3为本发明的试样2#的耐温性测试结果图;

22.图4为本发明的试样3#的耐温性测试结果图;

23.图5为未采用本方法的航空发动机高温部件结合面的图;

24.图6为采用本发明的涂敷方法处理后的航空发动机高温部件结合面的图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

27.下面结合附图对本发明做进一步详细描述:

28.参见图1,本发明提供的一种高温部件结合面密封剂的涂敷方法,步骤如下:

29.(1)准备及保护:检查零件结合面处的完整性,并对结合面不需密封的部位采取保护措施。

30.(2)前处理:密封剂涂敷前需采用丙酮或非卤代有机溶剂清洗剂对配制容器、涂敷工具以及零件结合面密封区域进行清洗,以免表面污垢影响高温密封剂和零件结合面处的

粘接强度和密封质量。

31.(3)密封剂制备:将质量比为100:(1.5~3):(0~25)的有机硅树脂(即聚硅氧烷)、填料和固化剂混合,搅拌3~8min,制得室温固化高温密封剂;若室温在25℃及以上,将制得的室温固化高温密封剂晾置10~20min;若室温在25℃以下,将制得的室温固化高温密封剂晾置15~30min,防止密封剂涂敷过程中在结合面处流淌;

32.其中,所述填料为氧化铁,所述固化剂包括但不限于甲苯、二甲苯、间苯二胺、二乙烯三胺、乙二胺、酚醛胺固化剂。

33.(4)密封剂涂敷:采用不掉毛的毛刷或刮板将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处,并晾置5~20min后再进行装配。

34.(5)零组件装配:将涂敷高温密封剂后的零组件结合面进行装配。

35.(6)清理:清理掉零组件装配后非密封处溢出的高温密封剂。

36.实施例1

37.(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用压敏胶带对结合面不需密封的部位进行保护。

38.(2)前处理:高温密封剂涂敷前采用丙酮对配制容器、涂敷工具以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

39.水膜法检查清洗效果:

40.使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

41.(3)密封剂制备:将质量比为100:1.5的有机硅树脂和氧化铁混合,搅拌5min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在20℃晾置15min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

42.(4)密封剂的涂敷:采用不掉毛的毛刷将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

43.(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置5min后即可进行装配。

44.(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

45.性能验证实验:

46.1.本方法使用的密封剂与现有的kl-1密封剂的性能对比情况如下:

47.1)耐温性对比

48.表1密封材料耐温性试验

[0049][0050]

耐温性对比结果如表1所示,由表1可看出,现有的kl-1密封剂在600℃就出现了鼓包和开裂的现象(参见图2),在800℃更是出现了脱落和失效的现象(参见图3);与现有的kl-1密封剂相比,本发明使用的高温密封剂在800℃的条件下未出现任何起皮、鼓包、开裂甚至是脱落的现象(参见图4),这说明本发明使用的高温密封剂具有很好的耐温性。

[0051]

2)密封性能

[0052]

表2高温密封剂密封性能测试结果

[0053][0054]

密封性能对比结果如表2所示,由表2可看出,现有的kl-1密封剂的密封实测值为1.2mpa,并未达到密封指标值规定的不小于2.4mpa,而本发明使用的高温密封剂实测值为2.5mpa,达到了密封指标值,这说明本发明使用的高温密封剂具有很好的密封性能。

[0055]

2.本发明提供的涂敷方法与未采用本方法涂敷的对比结果如下:

[0056]

参见图5,未采用本方法的航空发动机高温部件结合面的密封剂出现了明显的脱落现象,参见图6,采用发明的涂敷方法处理后的航空发动机高温部件结合面未出现脱落和漏气情况,这说明本发明提供的涂敷方法具有良好的密封性能和耐燃气冲刷性,可有效降低发动机工作时,高温部件密封材料脱落、脆化及失效对发动机使用性能、可靠性和寿命的影响。

[0057]

实施例2

[0058]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用压敏胶带对结合面不需密封的部位进行保护。

[0059]

(2)前处理:高温密封剂涂敷前采用丙酮对需对配制容器、涂敷工具以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0060]

水膜法检查清洗效果:

[0061]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0062]

(3)密封剂制备:将质量比为100:1.5:25的有机硅树脂、氧化铁和间苯二胺混合,搅拌3min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在30℃晾置15min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0063]

(4)密封剂的涂敷:采用不掉毛的毛刷将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0064]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置10min后即可进行装配。

[0065]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0066]

实施例3

[0067]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用氧化锌胶布对结合面不需密封的部位进行保护。

[0068]

(2)前处理:高温密封剂涂敷前采用nfm-1(闪点40-60℃)对需对配制容器、涂敷工具以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0069]

水膜法检查清洗效果:

[0070]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0071]

(3)密封剂制备:将质量比为100:3:10的有机硅树脂、氧化铁和酚醛胺固化剂混合,搅拌8min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在30℃晾置30min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0072]

(4)密封剂的涂敷:采用刮板将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0073]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置16min后即可进行装配。

[0074]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0075]

实施例4

[0076]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用压敏胶带对结合面不需密封的部位进行保护。

[0077]

(2)前处理:高温密封剂涂敷前采用丙酮对需对配制容器、涂敷工具、以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0078]

水膜法检查清洗效果:

[0079]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0080]

(3)密封剂制备:将质量比为100:3:25的有机硅树脂、氧化铁和乙二胺混合,搅拌8min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在20℃晾置20min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0081]

(4)密封剂的涂敷:采用不掉毛的毛刷将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0082]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置12min后即可进行装配。

[0083]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0084]

实施例5

[0085]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用氧化锌胶布对结合面不需密封的部位进行保护。

[0086]

(2)前处理:高温密封剂涂敷前采用丙酮对需对配制容器、涂敷工具、以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0087]

水膜法检查清洗效果:

[0088]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0089]

(3)密封剂制备:将质量比为100:2:18的有机硅树脂、氧化铁和二乙烯三胺混合,搅拌8min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在25℃晾置10min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0090]

(4)密封剂的涂敷:采用不掉毛的毛刷将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0091]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置14min后即可进行装配。

[0092]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0093]

实施例6

[0094]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用氧化锌胶布对结合面不需密封的部位进行保护。

[0095]

(2)前处理:高温密封剂涂敷前采用丙酮对需对配制容器、涂敷工具以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0096]

水膜法检查清洗效果:

[0097]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0098]

(3)密封剂制备:将质量比为100:1.8:18的有机硅树脂、氧化铁和甲苯混合,搅拌6min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在26℃晾置15min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0099]

(4)密封剂的涂敷:采用不掉毛的毛刷将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0100]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置16min后即可进行装配。

[0101]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0102]

实施例7

[0103]

(1)准备及保护:检查零件结合面处完整性,不应有明显的划痕、凹坑、锈蚀及其它影响密封性能的机械损伤,并采用氧化锌胶布对结合面不需密封的部位进行保护。

[0104]

(2)前处理:高温密封剂涂敷前采用丙酮对需对配制容器、涂敷工具以及零件结合面高温密封剂待涂敷区域进行清洗,并在空气中干燥,采用水膜法检查清洗效果,以免表面污垢影响高温密封剂和零件结合面处的粘接强度和密封质量。

[0105]

水膜法检查清洗效果:

[0106]

使用不掉毛清洁的毛刷在清洗完的零件表面上快速均匀涂上一层蒸馏水或纯净水,目视观察试样上的水膜,5s内不允许出现破裂现象。

[0107]

(3)密封剂制备:将质量比为100:2:5的有机硅树脂、氧化铁和二甲苯混合,搅拌8min,制得室温固化高温密封剂;为达到良好的刷涂效果,将配制后的高温密封剂在30℃晾置10min,防止密封剂涂敷过程中在结合面处流淌;因有机硅树脂在贮存过程中会发生沉降现象,混合前需用玻璃棒充分搅拌有机硅树脂使之混合均匀。

[0108]

(4)密封剂的涂敷:采用刮板将制备好的高温密封剂均匀涂敷在经处理过的零件待密封结合面处。高温密封剂在涂敷过程中,零件两结合面应分别涂敷,且应完全覆盖待密封表面,密封剂在涂敷过程中不易过厚,防止两结合面贴合时出现流淌。

[0109]

(5)零组件装配:将涂敷完高温密封剂后的零组件在室温下放置10min后即可进行装配。

[0110]

(6)清理:高温密封剂涂敷完后,对于非涂敷面上的密封剂采用丙酮擦拭的方法立即去除;高温密封剂参与发动机工作后,采用刮刀将结合面密封剂铲除,而对于结合面残留密封剂采用砂纸打磨去除,打磨后采用丙酮擦去粉末。

[0111]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1