一种复合封装胶膜及光伏组件的制作方法

1.本实用新型涉及太阳能封装胶膜技术领域,具体涉及一种复合封装胶膜及光伏组件。

背景技术:

2.随着国家“2030年碳达峰、2060年碳中和”目标的推进,新能源行业进入了新一轮的快速发展周期,世界各国也都在积极的推动着新能源事业发展。光伏发电作为新能源领域的重要组成部分,也进入了快速的增长周期。

3.由于双面双玻组件发电增益能达到8-15%,因此这些年双面双玻组件的市场份额在不断增大,双面双玻组件无疑是未来的发展趋势之一。现在的双面双玻组件所用电池片绝大部分为perc双面电池片和topcon双面电池片,这两种电池片都采用了氧化铝钝化技术,从而大幅提高了电池片的发电效率。但是双面双玻perc电池组件和双面双玻topcon电池组件在户外发电时,会通过外边框产生负电压,然后负电压会通过水汽传递到前板玻璃和背板玻璃上,从而导致玻璃中的钠离子和钾离子穿过封装胶膜(如eva封装胶膜)到达电池片的sinx层和alox层,成为复合中心,并破坏alox层,从而削弱alox层的负电场钝化作用,并降低alox层对红外光的反射率,导致光伏组件出现功率大幅衰减的现象,产生严重的pid问题。

4.所以,对于采用氧化铝钝化技术的双面双玻电池组件来说,采用传统的eva封装胶膜会产生严重的pid问题。而采用纯poe封装胶膜,虽然解决了pid问题;但是在光伏组件层压的过程中,不仅会延长层压时间,还容易产生如并片、打滑和气泡的问题,从而降低了光伏组件的层压效率和光伏组件制程的良品率。

5.基于此,采用eva/poe/eva多层共挤成型的epe封装胶膜,如公开号cn114774023a所提供的一种epe光伏胶膜,能同时克服pid问题和纯poe封装胶膜带来的并片、打滑、气泡、层压时间长的问题。但是,由于epe封装胶膜中的poe胶层所用树脂为非极性树脂,与poe胶层中的极性助剂的混合相容性差,且eva胶层所用树脂为极性树脂,与极性助剂的相容性好;所以,在层压和储存过程中,epe封装胶膜中间的poe胶层的极性助剂会大幅迁入其所用树脂为极性树脂的eva胶层中;对于乙烯—辛烯共聚的poe胶层来说,极性助剂迁移后的综合性能下降幅度不大,能基本满足标准要求;但是对于乙烯—丁烯共聚的poe胶层来说,极性助剂迁移后,其剥离强度、交联度、抗pid性能会快速大幅下降,会导致其性能不合格,epe封装胶膜储存周期短,容易导致epe封装胶膜在光伏组件端层压时出现如脱层的问题,无法满足量产需求。市场上光伏用乙烯—辛烯共聚的poe粒子只有陶氏化学能够生产,产能较少,无法满足需求;而光伏用乙烯—丁烯共聚的poe粒子,lg化学和陶氏化学都能够生产,产能规模比乙烯—辛烯共聚的poe粒子大,而且生产成本低于乙烯—辛烯共聚的poe粒子。因此,急需解决epe封装胶膜中的乙烯—丁烯共聚的poe胶层的极性助剂迁移所导致的性能不合格的问题,以满足市场供应需求,进而满足双面双玻电池组件的市场不断扩大的需求。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种复合封装胶膜及光伏组件,能大幅降低poe胶层中的极性助剂迁移,能确保复合封装胶膜在储存周期内的剥离强度、交联度和抗pid性能,并能提高其储存周期,且不会导致光伏组件端层压脱层问题。

7.基于此,本实用新型公开了一种复合封装胶膜,包括从上至下依次叠层设置的第一eva胶层、poe胶层和第二eva胶层;所述第一eva胶层与poe胶层之间设有第一防渗阻隔层,且所述poe胶层与第二eva胶层之间设有第二防渗阻隔层,所述第一防渗阻隔层和第二防渗阻隔层为聚(4-甲基-1-戊烯)层。

8.优选地,所述聚(4-甲基-1-戊烯)层的材质是结晶度为60-70%的聚(4-甲基-1-戊烯)透明材料。

9.进一步优选地,所述聚(4-甲基-1-戊烯)层的材质为可见光透过率大于90%的聚(4-甲基-1-戊烯)透明材料。

10.优选地,所述第一防渗阻隔层和第二防渗阻隔层的厚度为20-50μm。

11.优选地,所述poe胶层为乙烯—丁烯共聚物胶层。

12.优选地,所述poe胶层的厚度为150-400μm。

13.优选地,所述第一eva胶层和第二eva胶层的厚度为100-300μm。

14.优选地,所述的一种复合封装胶膜,其为五层熔融共挤成型的叠层结构。

15.本实用新型还公开了一种光伏组件,包括从上至下依次叠层设置的光伏前板、第一封装胶膜、太阳能电池片、第二封装胶膜和光伏背板,所述第一封装胶膜和/或第二封装胶膜为本实用新型内容上述所述的一种复合封装胶膜。

16.优选地,所述光伏前板和光伏背板均为玻璃板;所述太阳能电池片为双面发电的太阳能电池片。也即,光伏组件为一种双面双玻组件。

17.与现有技术相比,本实用新型至少包括以下有益效果:

18.本实用新型的复合封装胶膜,在第一eva胶层与poe胶层之间、及poe胶层与第二eva胶层之间均设置了聚(4-甲基-1-戊烯)层;该聚(4-甲基-1-戊烯)的结晶度较高,聚(4-甲基-1-戊烯)层的结晶区能够对poe胶层中极性助剂的渗透和迁移起到阻碍作用,且聚(4-甲基-1-戊烯)为非极性树脂,会对极性助剂产生排斥,所以,该聚(4-甲基-1-戊烯)层能有效防止poe胶层中的极性助剂迁移至第一eva胶层和第二eva胶层中;而且,聚(4-甲基-1-戊烯)、eva和poe均具有乙烯链段,彼此具有较好的相容性,能确保聚(4-甲基-1-戊烯)层与第一eva胶层、poe胶层及第二eva胶层的界面互相融合,以防分层;同时,聚(4-甲基-1-戊烯)的可见光透过率也很高,不会影响复合封装胶膜的可见光透过率及光伏组件的光伏发电性能。

19.综上,将聚(4-甲基-1-戊烯)层作为第一防渗阻隔层和第二防渗阻隔层,能够在不降低复合封装胶膜可见光透过率的情况下,大大降低poe胶层的极性助剂的迁移,提高复合封装胶膜在储存期内的剥离强度、交联度和抗pid性能的性能保持率,延长其储存周期,使其性能满足要求,且不会导致光伏组件端层压脱层问题。

附图说明

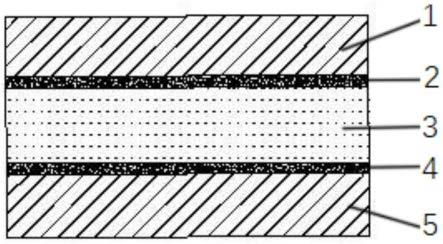

20.图1为本实施例的一种复合封装胶膜的截面结构示意图。

21.附图标号说明:第一eva胶层1;第一防渗阻隔层2;poe胶层3;第二防渗阻隔层4;第二eva胶层5。

具体实施方式

22.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

23.实施例

24.本实施例的一种复合封装胶膜,参见图1,包括从上到下依次叠层设置的第一eva胶层1、poe胶层3和第二eva胶层5;第一eva胶层1与poe胶层3之间设有第一防渗阻隔层2,而poe胶层3与第二eva胶层5之间设有第二防渗阻隔层4,且第一防渗阻隔层2和第二防渗阻隔层4均为聚(4-甲基-1-戊烯)层。

25.本实施例的复合封装胶膜是一种新型epe封装胶膜,其在第一eva胶层1、poe胶层3和第二eva胶层5的基础上,设置了位于第一eva胶层1与poe胶层3之间的第一防渗阻隔层2及位于poe胶层3与第二eva胶层5之间的第二防渗阻隔层4,且第一防渗阻隔层2和第二防渗阻隔层4均采用聚(4-甲基-1-戊烯)层。

26.由于聚(4-甲基-1-戊烯)的结晶度较高,所以聚(4-甲基-1-戊烯)层的结晶区能够对poe胶层3中的极性助剂的渗透和迁移起到阻碍作用,能够防止poe胶层3中的极性助剂迁移至第一eva胶层1和第二eva胶层5中,延缓极性助剂的迁移速度;且聚(4-甲基-1-戊烯)为非极性树脂,对极性助剂还能起到一定的排斥作用,也能一定程度上防止poe胶层3中的极性助剂迁向第一eva胶层1和第二eva胶层5中。

27.而且,聚(4-甲基-1-戊烯)的树脂主链上的乙烯链段与eva树脂中的乙烯链段及poe树脂中的乙烯链段具有较好的相容性,故而能确保聚(4-甲基-1-戊烯)层与第一eva胶层1、poe胶层3及第二eva胶层5的界面的互相融合,防止复合封装胶膜出现分层现象。同时,聚(4-甲基-1-戊烯)虽然结晶度较高,但其可见光透过率也很高,所以,将聚(4-甲基-1-戊烯)层作为第一防渗阻隔层2和第二防渗阻隔层4,还不会影响复合封装胶膜整体的可见光透过率,不会影响光伏组件的光伏发电性能。

28.综上,将聚(4-甲基-1-戊烯)层作为第一防渗阻隔层2和第二防渗阻隔层4,能够在不降低复合封装胶膜可见光透过率的情况下,大大降低poe胶层3的极性助剂的迁移,提高复合封装胶膜在储存期内的剥离强度、交联度和抗pid性能的性能保持率,延长该复合封装胶膜的储存周期,使其性能满足要求,且不会导致光伏组件端层压脱层问题。

29.进一步,为提升聚(4-甲基-1-戊烯)层对poe胶层3中极性助剂的渗透和迁移的阻碍效果,该聚(4-甲基-1-戊烯)层优选为采用现有的结晶度为60-70%的聚(4-甲基-1-戊烯)透明材料制成。

30.更进一步,为提升聚(4-甲基-1-戊烯)层及整个复合封装胶膜的可见光透过率,该聚(4-甲基-1-戊烯)层优选为采用现有的可见光透过率大于90%的聚(4-甲基-1-戊烯)透明材料制成。

31.其中,poe胶层3优选为乙烯—丁烯共聚物胶层。相比乙烯—辛烯共聚物胶层,该乙烯—丁烯共聚物胶层的来源更广、存量更大、原料成本更低,能满足市场大规模的供应需求,进而满足双面双玻电池组件的市场不断扩大的需求。

32.其中,复合封装胶膜的厚度越厚,则成本越高;复合封装胶膜的厚度过薄,则无法满足各层及整个复合封装胶膜的性能要求。基于此,本实施例中,将复合封装胶膜的总厚度控制在400-700μm,并将第一防渗阻隔层2和第二防渗阻隔层4的厚度控制在20-50μm(如20μm、30μm或50μm),进一步对该复合封装胶膜中的第一eva胶层1、poe胶层3及第二eva胶层5的厚度做如下限定:

33.poe胶层3的厚度控制在150-400μm、优选为250-300μm。因为,若poe胶层3太薄,则其抗pid性能差;若poe胶层3太厚,则成本较高。

34.第一eva胶层1和第二eva胶层5的厚度控制在100-300μm、优选为150-200μm。因为,若第一eva胶层1和第二eva胶层5太薄,则与玻璃及太阳能电池片的粘接性能会降低,影响光伏组件的封装效果;若第一eva胶层1和第二eva胶层5太厚,成本又高,进而影响复合封装胶膜及整个光伏组件的原料成本和生产成本。

35.其中,本实施例的复合封装胶膜为第一eva胶层1、第一防渗阻隔层2、poe胶层3、第二防渗阻隔层4和第二eva胶层5五层熔融共挤成型的叠层结构。其熔融共挤成型工艺如下:将现有的eva胶、聚(4-甲基-1-戊烯)透明材料、poe胶分别由三个单螺杆挤出机挤出至同一个五层共挤模头,eva胶和poe胶的挤出温度均为60-100℃,而聚(4-甲基-1-戊烯)透明材料的挤出温度为240-260℃,模头挤出五层物料后,经压花、冷却、牵引、收卷工序即可制得本实施例的复合封装胶膜。

36.本实施例的一种示例中,复合封装胶膜为150μm厚度的第一eva胶层1、50μm厚度的第一防渗阻隔层2、250μm厚度的poe胶层3、50μm厚度的第二防渗阻隔层4和150μm厚度的第二eva胶层5经五层熔融共挤成型制得,且第一防渗阻隔层2和第二防渗阻隔层4均为采用现有的聚(4-甲基-1-戊烯)透明材料(结晶度为65%、可见光透过率为91%)所形成的聚(4-甲基-1-戊烯)层。

37.将上述示例所制得的复合封装胶膜(称为样品1)与常规的epe封装胶膜(称为样品2,其为150μm厚度的第一eva胶层1、250μm厚度的poe胶层3和150μm厚度的第二eva胶层5经三层熔融共挤成型制得)进行如下表1所示的性能测试:

38.表1

[0039][0040]

可见,与常规的epe封装胶膜相比,本示例的复合封装胶膜由于增设了聚(4-甲基-1-戊烯)层,所以能有效防止复合封装胶膜的剥离强度、交联度和抗pid性能的大幅下降,能延长复合封装胶膜的储存周期;故而,该聚(4-甲基-1-戊烯)层能起到很好的防渗透和阻隔作用,能大幅降低poe胶层3中的极性助剂向第一eva胶层1和第二eva胶层5迁移。

[0041]

本实施例还公开了一种光伏组件,包括从上至下依次叠层设置的光伏前板、第一封装胶膜、太阳能电池片、第二封装胶膜和光伏背板,所述第一封装胶膜和/或第二封装胶膜为本实施例上述所述的一种复合封装胶膜。

[0042]

优选地,光伏前板和光伏背板均为玻璃板;太阳能电池片为双面发电的太阳能电池片。也即,本实施例的光伏组件为一种双面双玻组件。

[0043]

尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型实施例范围的所有变更和修改。

[0044]

以上对本实用新型所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1