一种耐磨抗冲击的UV光固化保护膜及其制备工艺的制作方法

一种耐磨抗冲击的uv光固化保护膜及其制备工艺

技术领域

1.本发明涉及高分子技术领域,具体为一种耐磨抗冲击的uv光固化保护膜及其制备工艺。

背景技术:

2.随着科技的发展,电子元件开始趋向于小型化与精细化,在电子元件制备过程中,为了降低电子元件的损伤,常保护膜对其进行贴合保护,以避免制程中的损伤;其中光固化由于其便捷的加工性能收到了人们的重视。

技术实现要素:

3.本发明的目的在于提供一种耐磨抗冲击的uv光固化保护膜及其制备工艺,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种耐磨抗冲击的uv光固化保护膜,具有以下技术特征:所述耐磨抗冲击的uv光固化保护膜自上至下依次包括离型膜、聚丙烯酸聚合物层与pet基材;

5.其中,按重量份数计,所述聚丙烯酸聚合物,包括以下组分:20-25份丙烯酸正丁酯、15-20份丙烯酸异辛酯、6-8份甲基丙烯酸甲酯、15-25份支化改性聚氨酯丙烯酸酯、0.1-0.5份光引发剂、1-1.5份抗氧化剂、0.5-1份引发剂、1-1.5份有机阻燃剂、0.5-1份无机阻燃剂和8-12份有机溶剂;

6.其中,所述支化改性聚氨酯丙烯酸酯由聚氧化丙烯三醇与异佛尔酮二异氰酸酯反应后,进而与1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷、二甲苯二异氰酸酯反应,最后接枝甲基丙烯酸甲酯制得。

7.进一步的,所述光引发剂为光引发剂irgacure 754;所述引发剂为偶氮二异丁腈。

8.进一步的,所述抗氧化剂为抗氧剂1010;所述有机溶剂为甲苯、丙酮中的任意一种。

9.进一步的,所述阻燃剂为聚磷酸铵,所述无机阻燃剂为纳米二氧化硅。

10.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

11.s1.制备支化改性聚氨酯丙烯酸酯;

12.s11.将异佛尔酮二异氰酸酯溶于dmf中,冰水浴处理至恒温后,加入二丁基二月桂酸锡,混合均匀后,缓慢滴加聚氧化丙烯三醇,滴加时间为0.5-1h,滴加结束后缓慢升温至65-70℃,反应4-8h后,得到端异氰酸酯基低聚物;

13.s12.将1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于dmf中,冰水浴处理至恒温,加入步骤s11制备的端异氰酸酯基低聚物,升温至80-90℃,回流反应8-12h后,降温至60-70℃,再次加入二甲苯二异氰酸酯,继续反应6-8h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

14.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入四丁

基溴化铵,升温至50-65℃,加入甲基丙烯酸羟丙酯,回流反应8-12h后,冷却至室温,使用去离子水洗涤3-5次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

15.s2.将丙烯酸正丁酯、丙烯酸异辛酯、甲基丙烯酸甲酯、支化改性聚氨酯丙烯酸酯与有机溶剂混合,混合15-30min后,加入引发剂、抗氧化剂、有机阻燃剂、无机阻燃剂,继续拌合反应1-1.5h后,加入光引发剂,升温至80-85℃,反应1-2h,得到聚丙烯酸酯聚合物;

16.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,干燥后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

17.进一步的,按摩尔份数计,步骤s1中,所述异佛尔酮二异氰酸酯、二丁基二月桂酸锡、聚氧化丙烯三醇、1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷、二甲苯二异氰酸酯的摩尔比为(2-3.2):(0.05-0.08):1:(2-3.5):(2-3.2)。

18.进一步的,按摩尔分数计,步骤s13中,所述聚氧化丙烯三醇、四丁基溴化铵、甲基丙烯酸羟丙酯的摩尔比为1:(0.05-0.08):(2.5-4)。

19.进一步的,步骤s3中,干燥温度为100-110℃,干燥时间为1.5-3min。

20.本技术为了增强所制备的uv光固化保护膜的抗冲击性能,首先制备了具有支化结构的支化改性聚氨酯丙烯酸酯,本发明利用聚氧化丙烯三醇作为反应核心,将其与异佛尔酮二异氰酸酯反应,并严格限制了其反应温度与滴加顺序,从而确保异佛尔酮二异氰酸酯在与聚氧化丙烯三醇的端羟基反应后仍存有较多的游离异氰酸酯基,并进一步的与1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷反应,从而在丙烯酸酯体系中引入硅氧键,硅氧键具有极高的键能,可以有效降低表面能,从而避免水汽对丙烯酸酯体系的侵蚀,且硅氧烷未柔性链段,可以有效提高丙烯酸酯体系的抗冲击性;

21.在此基础上进一步的利用游离氨基与二甲苯二异氰酸酯反应,从而再次生成端异氰酸酯基的聚氨酯预聚体,提高反应活性,提高与甲基丙烯酸羟丙酯的接枝率,最终生成具有支化结构的支化改性聚氨酯丙烯酸酯,利用其类球形结构,降低反应体系的黏度,从而提升纳米二氧化硅的分散,使得最终制备的uv光固化保护膜耐磨性能提升。

22.与现有技术相比,本发明所达到的有益效果是:本发明制备了具有硅氧键的支化改性聚氨酯丙烯酸酯,利用硅氧键的高键能降低水汽对保护膜的侵蚀,且利用硅氧烷柔性链段,提升最终制备uv光固化保护膜的抗冲击性能,同时本技术还利用制备的支化改性聚氨酯丙烯酸酯的球形结构,降低反应黏度,从而提升纳米二氧化硅的分散性,提升了uv光固化保护膜耐磨性能从而最终使得本发明制备的uv光固化保护膜具有出色的抗冲击性与耐磨性。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明实施例与对比例中,所使用的异佛尔酮二异氰酸酯为南京国晨化工有限公司售卖;所述二甲苯二异氰酸酯由优卖化学(上海)有限公司购得;所述聚氧化丙烯三醇由江苏新素新材料有限公司购得;所述1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷由上

海皓鸿生物医药科技有限公司购得;所述纳米二氧化硅为灵寿县嘉硕建材加工有限公司购得;

25.实施例1.

26.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

27.s1.制备支化改性聚氨酯丙烯酸酯;

28.s11.按摩尔份数计,将2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.05份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为0.5h,滴加结束后缓慢升温至65℃,反应4h后,得到端异氰酸酯基低聚物;

29.s12.将2份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至80℃,回流反应8h后,降温至60℃,再次加入2份二甲苯二异氰酸酯,继续反应6h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

30.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.05份四丁基溴化铵,升温至50℃,加入2.5份甲基丙烯酸羟丙酯,回流反应8h后,冷却至室温,使用去离子水洗涤3次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

31.s2.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯、15份支化改性聚氨酯丙烯酸酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

32.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

33.实施例2.

34.与实施例1相比,本实施例增加了步骤s11中异佛尔酮二异氰酸酯的添加量;

35.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

36.s1.制备支化改性聚氨酯丙烯酸酯;

37.s11.按摩尔份数计,将3.2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.05份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为0.5h,滴加结束后缓慢升温至65℃,反应4h后,得到端异氰酸酯基低聚物;

38.s12.将2份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至80℃,回流反应8h后,降温至60℃,再次加入2份二甲苯二异氰酸酯,继续反应6h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

39.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.05份四丁基溴化铵,升温至50℃,加入2.5份甲基丙烯酸羟丙酯,回流反应8h后,冷却至室温,使用去离子水洗涤3次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

40.s2.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯、15份支化改性聚氨酯丙烯酸酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

41.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

42.实施例3.

43.与实施例2相比,本实施例进一步增加了步骤12中1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷的添加量;

44.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

45.s1.制备支化改性聚氨酯丙烯酸酯;

46.s11.按摩尔份数计,将3.2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.05份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为0.5h,滴加结束后缓慢升温至65℃,反应4h后,得到端异氰酸酯基低聚物;

47.s12.将3.5份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至80℃,回流反应8h后,降温至60℃,再次加入2份二甲苯二异氰酸酯,继续反应6h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

48.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.05份四丁基溴化铵,升温至50℃,加入2.5份甲基丙烯酸羟丙酯,回流反应8h后,冷却至室温,使用去离子水洗涤3次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

49.s2.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯、15份支化改性聚氨酯丙烯酸酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

50.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

51.实施例4.

52.与实施例3相比,本实施例进一步增加了步骤12中二甲苯二异氰酸酯的添加量;

53.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

54.s1.制备支化改性聚氨酯丙烯酸酯;

55.s11.按摩尔份数计,将3.2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.05份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为0.5h,滴加结束后缓慢升温至65℃,反应4h后,得到端异氰酸酯基低聚物;

56.s12.将3.5份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至80℃,回流反应8h后,降温至60℃,再次加入3.2份二甲苯二异氰酸酯,继续反应6h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

57.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.05份四丁基溴化铵,升温至50℃,加入2.5份甲基丙烯酸羟丙酯,回流反应8h后,冷却至室温,使用去离子水洗涤3次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

58.s2.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯、15份支化改性聚氨酯丙烯酸酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁

腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

59.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

60.实施例5.

61.与实施例4相比,本实施例进一步增加了步骤13中甲基丙烯酸羟丙酯的添加量;

62.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

63.s1.制备支化改性聚氨酯丙烯酸酯;

64.s11.按摩尔份数计,将3.2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.05份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为0.5h,滴加结束后缓慢升温至65℃,反应4h后,得到端异氰酸酯基低聚物;

65.s12.将3.5份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至80℃,回流反应8h后,降温至60℃,再次加入3.2份二甲苯二异氰酸酯,继续反应6h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

66.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.05份四丁基溴化铵,升温至50℃,加入4份甲基丙烯酸羟丙酯,回流反应8h后,冷却至室温,使用去离子水洗涤3次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

67.s2.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯、15份支化改性聚氨酯丙烯酸酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

68.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

69.实施例6.

70.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

71.s1.制备支化改性聚氨酯丙烯酸酯;

72.s11.按摩尔份数计,将3.2份异佛尔酮二异氰酸酯溶于10份dmf中,冰水浴处理至恒温后,加入0.08份二丁基二月桂酸锡,混合均匀后,缓慢滴加1份聚氧化丙烯三醇,滴加时间为1h,滴加结束后缓慢升温至70℃,反应8h后,得到端异氰酸酯基低聚物;

73.s12.将3.5份1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷溶于5份dmf中,冰水浴处理至恒温,滴加步骤s11制备的端异氰酸酯基低聚物,滴加时间为1h,滴加结束后,升温至90℃,回流反应12h后,降温至70℃,再次加入3.2份二甲苯二异氰酸酯,继续反应8h后,旋蒸去除多余反应溶剂,得到端异氰酸酯基的聚氨酯预聚体;

74.s13.将步骤s12制备得到的端异氰酸酯基的聚氨酯预聚体溶于氯仿中,加入0.08份四丁基溴化铵,升温至65℃,加入4份甲基丙烯酸羟丙酯,回流反应12h后,冷却至室温,使用去离子水洗涤5次后,收集有机相,真空蒸发至恒重,得到支化改性聚氨酯丙烯酸酯;

75.s2.按重量份数计,将25份丙烯酸正丁酯、20份丙烯酸异辛酯、8份甲基丙烯酸甲酯、25份支化改性聚氨酯丙烯酸酯与12份甲苯混合,混合30min后,加入1份偶氮二异丁腈与

1.5份抗氧剂1010、1.5份聚磷酸铵、1份纳米二氧化硅,继续拌合反应1.5h后,加入0.5份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

76.s3.将步骤s2制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

77.对比例1.

78.与实施例5相比,本对比例未制备支化改性聚氨酯丙烯酸酯;

79.与实施例4相比,本实施例进一步增加了步骤13中甲基丙烯酸羟丙酯的添加量;

80.一种耐磨抗冲击的uv光固化保护膜的制备工艺,包括以下步骤:

81.s1.按重量份数计,将20份丙烯酸正丁酯、15份丙烯酸异辛酯、6份甲基丙烯酸甲酯与8份甲苯混合,混合15-30min后,加入0.5份偶氮二异丁腈与1份抗氧剂1010、1份聚磷酸铵、0.5份纳米二氧化硅,继续拌合反应1h后,加入0.1份光引发剂irgacure 754,升温至80℃,反应1h,得到聚丙烯酸酯聚合物;

82.s2.将步骤s1制得的聚丙烯酸酯聚合物涂布到pet基膜上,100℃干燥1.5min后,覆盖离型膜,得到耐磨抗冲击的uv光固化保护膜。

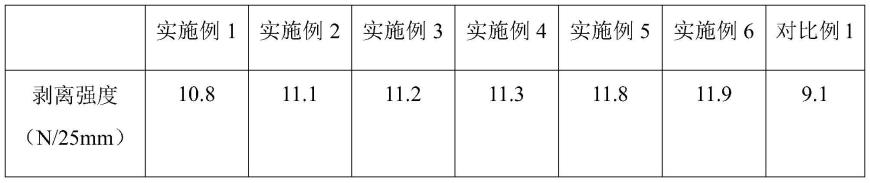

83.将实施例1-6与对比例1的样品制备为聚丙烯酸聚合物层干胶厚度为50微米,pet基膜为100微米uv光固化保护膜,并使用紫外光灯照射固化1min后,根据gb/t2790测试其剥离强度;将实施例1-6与对比例1的样品制备为聚丙烯酸聚合物层干胶厚度为50微米,pet基膜为100微米uv光固化保护膜粘贴在5*5cm、厚度为3mm的硼玻璃上,并使用紫外光灯照射固化1min后,使用150g钢球自1.5m落下,检测玻璃;将实施例1-6与对比例1制备的聚丙烯酸酯聚合物按照5g/cm2的量辊涂在5*5cm、厚度为3mm的硼玻璃上,根据astm-d3363-2005测试铅笔硬度,检测砝码750g;采用1000g砝码与0000#钢丝绒摩擦,检测其耐磨性;检测结果如下:

[0084][0085][0086]

其中,对比例1经固化后仍为柔性胶体,无法测试硬度与耐磨性能;

[0087]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1