一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶及其制备方法与应用与流程

本发明属于功能水性高分子材料领域,具体涉及一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶及其制备方法,具体应用于铝型材、碳型材以及塑型材等领域的保护膜中,还涉及保护膜中难粘塑料如聚乙烯、聚丙烯等塑料的复合中。

背景技术:

1、商品在运输、储存、加工过程及组装期间,常常需要对材料及零部件表面加以保护,常用的方法之一是在被保护物体表面贴上一层保护膜,即表面保护膜。表面保护膜的主要作用就是对商品的表面起到一定的保护,又称为保护胶带或压敏保护膜,一般用高分子塑料薄膜或者特殊纸张当作基材,用橡胶类、丙烯酸酯类、有机硅类或者聚氨酯类树脂作为压敏胶黏剂(通常简称为压敏胶),经过涂布烘干等方法加工而成。

2、目前,用在表面保护膜的压敏胶黏剂(压敏胶)中应用最为广泛的一类是聚丙稀酸类乳液压敏胶,它以水为分散介质,通过乳化工艺由丙稀酸酯单体自由共聚制备的,其主要优点有:(1)成本优势明显、且不涉及有机溶剂、对环境友好;(2)聚合物工艺简洁高效,可控性好;(2)便于制备高固含、且相对分子量大的低粘度压敏胶。而缺点主要是:(1)以水为溶剂导致干燥时间长、能耗大和耐水性差;(2)剥离强度和黏合力较低、综合性能有待提高;此外,由于聚丙稀酸类乳液压敏胶本体黏度较大,导致胶接后润湿被粘物表面达到热力学平衡需要一定时间,因而保护膜常常会出现剥离力随着时间的延长而不断增加,以至于贴膜时间过长时,保护膜不能轻易剥下,这种胶接强度的后增长效应也会严重影响保护膜的使用性能。而对于复合软包装的薄膜材料来说,由于以聚乙烯、聚丙烯等主要原料的难粘塑料占据了复合软包装材料的绝大多数。它们之所以难粘一方面是由于其表面张力低(未经处理的聚丙烯35.7dyne/cm,聚乙烯30.1dyne/cm),使得胶粘剂难以浸润其表面;另一方面,在于它们都具有非极性的分子结构,与一般的胶粘剂相容性差,因而无法形成强的相互作用。此外,在薄膜加工的过程中添加的增塑剂、开口剂及滑爽剂等小分子物质有向表面扩散析出的趋势,进而形成所谓的"弱界面层",将进一步使压敏胶的粘合强度降低。目前市售的复保护膜用聚丙稀酸类乳液压敏胶产品性能相对较差,不能完全满足市场需求,因而开发高抗撕裂保护膜用聚丙烯酸酯类压敏胶极具市场前景。

技术实现思路

1、为了解决现有技术的不足,本发明的首要目的在于提供一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶,同时本发明还提供了一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶的制备方法。

2、本发明的另一目的在于提一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶的应用,具体应用于铝型材、碳型材以及塑型材等领域的保护膜中,还涉及保护膜中难粘塑料如聚乙烯、聚丙烯等塑料的复合中。

3、为解决现有技术中存在的问题以及实现本发明的技术目的,本发明从聚合物分子结构设计和胶黏剂胶结机理出发,设计制备了一种具有高抗撕裂保护膜用聚丙烯酸酯类压敏胶。

4、具体的,本发明所采用的技术方案为:

5、一种具有高抗撕裂保护膜用聚丙烯酸酯类压敏胶,利用丙烯酸类功能单体、苯乙烯以及环氧类丙烯酸单体通过乳液聚合制备聚丙烯酸类乳液,再利用聚丙烯酸类乳液结构中的功能环氧基团与多酚类化合物单体反应得到具有高抗撕裂保护膜用聚丙烯酸酯类压敏胶。结果表明,该高抗撕裂保护膜用聚丙烯酸酯类压敏胶的初粘力、180°剥离强度以及耐水性性能都完全优于市场同类产品,应用前景广阔。

6、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶是利用丙烯酸类功能单体、苯乙烯单体以及环氧类丙烯酸单体通过乳液聚合制备聚丙烯酸类乳液,再利用聚丙烯酸类乳液结构中的功能环氧基团与多酚类化合物单体反应得到的。

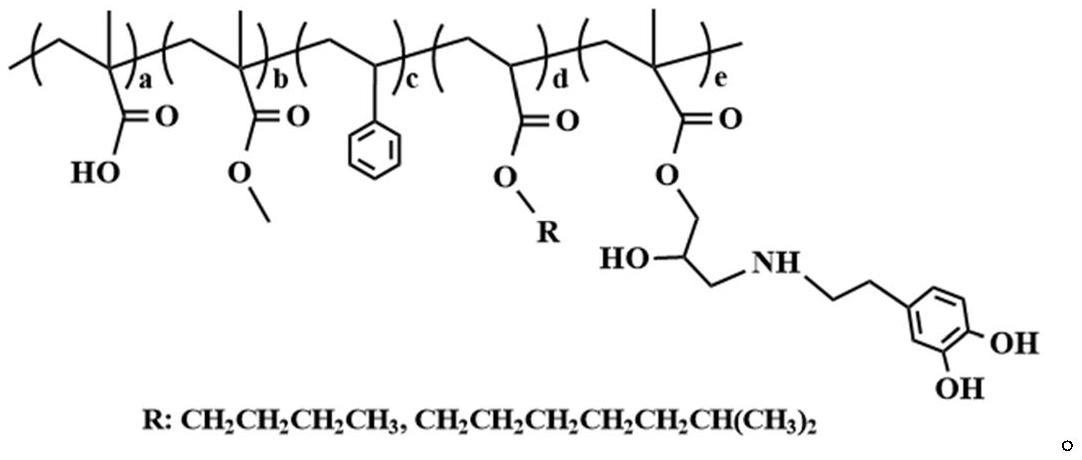

7、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶具有式(ⅰ)结构:

8、

9、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶由以下重量份的原料制备而成:丙烯酸类功能单体:25-50份,苯乙烯单体:1-10份,环氧类丙烯酸单体:1-10份,乳化剂:0.5-4份,引发剂:0.1-2份,去离子水:40-65份,多酚类化合物单体:1-10份;

10、优选的,所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶由以下重量份的原料制备而成:丙烯酸类功能单体:30-40份,苯乙烯单体:2-5份,环氧类丙烯酸单体:2-5份,乳化剂:1-2份,引发剂:0.2-1.2份,去离子水:50-60份,多酚类化合物单体2-5份。

11、所述丙烯酸类功能单体选自丙烯酸、甲基丙烯酸、丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯及醋酸乙烯酯中的一种或多种;

12、优选的,所述丙烯酸类功能单体为丙烯酸、甲基丙烯酸甲酯、丙烯酸丁酯及丙烯酸异辛酯的一种或多种组合。

13、所述环氧类丙烯酸单体选自甲基丙烯酸缩水甘油酯、1,2-环氧基-7-辛烯、烯丙基聚氧烷基环氧醚、双酚a型环氧丙烯酸酯以及环氧大豆油丙烯酸酯中的一种或多种;

14、优选的,所述环氧类丙烯酸单体为甲基丙烯酸缩水甘油酯。

15、所述多酚类化合物选自多巴胺、没食子酸、原儿茶酸中的一种或多种;

16、优选的,所述多酚类化合物为多巴胺。

17、所述乳化剂选自阴离子乳化剂为壬基酚聚氧乙烯醚硫酸铵盐、烷基醇烷氧基化硫酸钠盐、壬基酚乙氧基化硫酸铵盐、烷基醇乙氧基化硫酸钠盐、十二烷基硫酸钠、乙烯基磺酸钠中的一种或多种。

18、优选的,所述阴离子乳化剂选自壬基酚聚氧乙烯醚硫酸铵盐(co436)、烷基醇烷氧基化硫酸钠硫(as801)、乙烯基磺酸钠中的一种或多种。

19、所述引发剂选自过硫酸铵、过硫酸钾、过硫酸钠中的一种或多种;

20、优选的,所述引发剂为过硫酸铵。

21、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶的制备方法选自预乳化种子乳液聚合工艺、直接乳化法、半连续滴加法、微乳液合成法中的一种或多种。

22、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶的制备方法为预乳化种子乳液聚合工艺,包括以下操作步骤:将70-90%的乳化剂、35-45%的去离子水加入到预乳化反应釜中,搅拌使乳化剂分散均匀,然后依次加入丙烯酸类功能单体、苯乙烯单体和环氧类丙烯酸单体,乳化0.5-1h,接着在聚合反应釜中加入剩余的去离子水和乳化剂,搅拌升温到75-85℃,加入5-15%的预乳化液和55-65%的过硫酸铵引发剂,待乳液泛蓝、回流减少时,开始分别滴加剩余的预乳液和过硫酸铵引发剂,预乳液滴加时间控制在3.5-4h,过硫酸铵引发剂滴加时间控制在4-4.5h,待滴加完成后升温到80-90℃,保温反应0.5-1.5h后降温至30-40℃即得到聚丙烯酸类乳液,接着再加入多酚类化合物单体,利用聚丙烯酸类乳液结构中的功能环氧基团与多酚类化合物单体反应1.5-2h,然后用氨水调ph值7-8,过滤除杂即得到高抗撕裂保护膜用聚丙烯酸酯类压敏胶。

23、所述高抗撕裂保护膜用聚丙烯酸酯类压敏胶的制备方法为预乳化种子乳液聚合工艺,具体为:将80%的乳化剂、40%的去离子水加入到预乳化反应釜中,搅拌使乳化剂分散均匀,然后依次加入丙烯酸、甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸异辛酯、苯乙烯和甲基丙烯酸缩水甘油酯,乳化0.5h,接着在聚合反应釜中加入剩余的去离子水和乳化剂,搅拌升温到80℃,加入10%的预乳化液和60%的过硫酸铵引发剂,待乳液泛蓝、回流减少时,开始分别滴加剩余的预乳液和过硫酸铵引发剂,预乳液滴加时间控制在3.5-4h,过硫酸铵引发剂滴加时间控制在4-4.5h,待滴加完成后升温到85℃,保温反应1h后降温至30-40℃即得到聚丙烯酸类乳液,接着再加入多巴胺,利用聚丙烯酸类乳液结构中的功能环氧基团与多巴胺反应1.5-2h,然后用氨水调ph值7-8,过滤除杂即得到高抗撕裂保护膜用聚丙烯酸酯类压敏胶。

24、即将丙烯酸、甲基丙烯酸甲酯、丙烯酸丁酯或丙烯酸异辛酯、苯乙烯和甲基丙烯酸缩水甘油酯通过乳液聚合制备聚丙烯酸类乳液,然后利用聚丙烯酸类乳液结构中的功能环氧基团与多巴胺反应得到具有高抗撕裂保护膜用聚丙烯酸酯类压敏胶。

25、一种高抗撕裂保护膜用聚丙烯酸酯类压敏胶的应用,具体应用于铝型材、碳型材以及塑型材等领域的保护膜中,还涉及保护膜中难粘塑料如聚乙烯、聚丙烯等塑料的复合中。

26、其有益效果如下:

27、(1)本发明通过结构设计在引入环氧类丙烯酸单体,在聚丙烯酸类乳液中引入了可后续反应的功能环氧基团,后聚丙烯酸类乳液的后结构修饰与改性提供了可能;

28、(2)本发明利用多酚类化合物单体与聚丙烯酸类乳液结构中的功能环氧基团的发生化学反应,引入粘接能力更优的多酚类功能组分,有效改善了传统聚丙烯酸类乳液压敏胶的初粘力、粘接力和内聚力,尤其对保护膜中难粘塑料如聚乙烯、聚丙烯的复合中。

29、(3)本发明高抗撕裂保护膜用聚丙烯酸酯类压敏胶采用预乳化滴加工艺,合成工艺简单易于操作,而且通过优化调控原料相互之间配比和组成,可满足不同应用领域需求。

30、(4)本发明自交联型改性苯丙乳液不涉及丙酮、二甲苯等有机溶剂,固化过程中也不会有其它有机小分子放出,绿色环保,应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!