一种新型优化的橡胶粘合剂生产工艺及生产装置的制作方法

本发明涉及化工材料,具体涉及一种新型优化的橡胶粘合剂生产工艺及生产装置。

背景技术:

1、橡胶胶黏剂,又称胶浆,是以橡胶为主体材料,配以增黏树脂、硫化剂、补强填充剂、溶剂等配合剂调制而成的具有良好弹性和黏合性能的材料。根据黏合强度分为结构型和非结构型两大类,其中结构型又可分为溶剂型及胶膜、胶带型,适用于橡胶、皮革、织物、金属等材料的黏合,广泛用橡胶制品加工。

2、然而,现有技术中,在橡胶粘合剂生产过程中,原材料重量较多,粘接性能较差,且生产工艺较复杂,这就增加了橡胶粘合剂的生产成本;同时,胶粘合剂生产过程中,有很多的有害粉尘挥发到空气当中,人体吸入后感到不适,而且对工厂生产环境也有极大的污染。

技术实现思路

1、针对上述存在的技术问题,本发明提供了一种新型优化的橡胶粘合剂生产工艺及生产装置。

2、本发明的技术方案为:一种新型优化的橡胶粘合剂生产工艺,包括以下步骤:

3、s1、配料;

4、按重量份计,分别称取氯丁橡胶15~45份、橡胶油3~7份、碳纳米管5~8份、羟甲基纤维素钠4~6份、六甲氧基甲基三聚氰胺2~3份、硬脂酸5~7份、交联剂0.1~0.3份、防老剂0.2~0.4份;

5、s2、塑炼;

6、s2-1、将步骤s1的碳纳米管加入球磨罐中,并向球磨罐加入纯净水,然后球磨5~12h,得到粒径为0.5~1.2nm的球磨细料;其中纯净水与碳纳米管的质量比为1:10~25;

7、s2-2、将步骤s2-1的球磨细料加入塑炼机中,并向塑炼机中加入步骤s1的氯丁橡胶,控制塑炼压力为15~25mpa,塑炼时间为5~8min,得到塑炼胶料;

8、s3、密炼;

9、将步骤s2-2的塑炼胶料加入密炼机中,并向密炼机中依次加入步骤s1的橡胶油、羟甲基纤维素钠、六甲氧基甲基三聚氰胺、硬脂酸、交联剂和防老剂;首先将密炼机温度提升至65~85℃,密炼3~7min,然后将密炼机温度提升至150~175℃,继续密炼5~12min,得到密炼料;

10、s4、造粒;

11、将步骤s3的密炼料冷却至室温后置入造粒机中,通过螺杆输送使密炼料从机头模板孔中挤出均匀的粒径为1.2~2.2mm的颗粒料,然后将颗粒料放入温度为85~95℃的化鼓风干燥床上干燥处理5~15min,最后利用动筛网分离颗粒料中的粉末,即可得到橡胶粘合剂成品。

12、进一步地,步骤s3完成后,将密炼料投入过滤机进行过滤处理,过滤过程中控制过滤机的温度为30~50℃,过滤机采用200~450目的筛网;

13、说明:通过对密炼料进行过滤处理,能够有效降低密炼过程中混入物料中的杂质,从而降低污染物对橡胶粘合剂粘结性能的影响,提高了橡胶粘合剂的品质。

14、进一步地,步骤s1中,交联剂的制备方法为:将正硅酸乙酯与n-甲基-2-吡咯烷酮在40~45℃条件下搅拌混合,得到混合溶液;然后向混合溶液中加入甲苯溶液进行反应,得到反应液,反应过程中通入氩气保护;最后将反应液加热至50~78℃干燥处理5~8h,干燥产物进行减压蒸馏处理,即可得到所需交联剂;其中,正硅酸乙酯、n-甲基-2-吡咯烷酮和甲苯溶液的体积比为2:1:3;甲苯溶液的的体积浓度为15~27%;

15、说明:通过本发明制备的交联剂能够交联物料中的不饱和橡胶,产生离子交联网络,使交联橡胶能够溶解在溶剂中实现回收,又可以在回收橡胶中重构离子交联网络实现材料的再加工。

16、进一步地,步骤s1中,防老剂的制备方法为:在常温常压条件下,将对苯二胺、苯二酚、甲基丙烯酸缩水甘油酯按照体积比4:2:1搅拌混合均匀,然后将所得混合物在压力3~6mpa、温度为120~160℃条件下进行反应,反应产物即为所需防老剂;

17、说明:通过采用本发明制备的防老剂,能够有效提高橡胶粘合剂的抗疲劳性和抗屈挠性,而且对于橡胶粘合剂的硫化促进及补强具有很大的改善作用。

18、进一步地,步骤s3完成后,将密炼料置于真空度为0.2~0.6mpa、温度为30~70℃的真空干燥箱内脱泡处理2~5h;

19、说明:通过对密炼料进行真空脱泡处理,能够有效降低橡胶粘合剂气泡数量,提高了橡胶粘合剂的界面流动性,从而提高了本发明橡胶粘合剂的使用效果。

20、进一步地,步骤s3中,密炼过程中,首先调节密炼机的辊距为2~4mm,然后调节密炼机的辊距为0.5~2mm;

21、说明:通过以不同的辊距对物料进行密炼,能够提高橡胶粘合剂的流动性,避免了橡胶粘合剂制备过程中胶料粘辊、操作不顺等问题的产生,同时也提高了橡胶粘合剂的制备效率。

22、进一步地,步骤s2-2进行之前,将氯丁橡胶置入45~55℃肥皂水中,并向肥皂水施加60~85khz的超声频率5~12min,然后利用清水反复冲洗氯丁橡胶3~5次;其中,肥皂水的体积浓度为7~11%;

23、说明:利用肥皂水对氯丁橡胶进行清洗处理,能够去除氯丁橡胶表面附着的油液等污染物,避免了物料密炼过程中产生的物料分层问题。

24、进一步地,步骤s3中,向密炼机中加入0.2~0.4重量份的耐磨剂,耐磨剂的制备方法为:将硅藻岩粉末、樟木粉、柠檬草油、乙二胺溶液按照质量比1:1:3:2混合均匀,然后在50~75℃条件下搅拌反应30~50min;最后将反应物减压过滤,干燥处理得到耐磨剂;其中,硅藻岩粉末的粒径为0.2~0.6mm,樟木粉的粒径为0.1~0.3mm,乙二胺溶液的体积浓度为9~13%;

25、说明:通过加入本发明所制备的耐磨剂,柠檬草油与硅藻岩粉末的配合作用,能够改善橡胶混料的高温和低温性能,进而提高橡胶混料的摩擦磨损性能和耐热性能,从而提高橡胶粘合剂的使用效果。

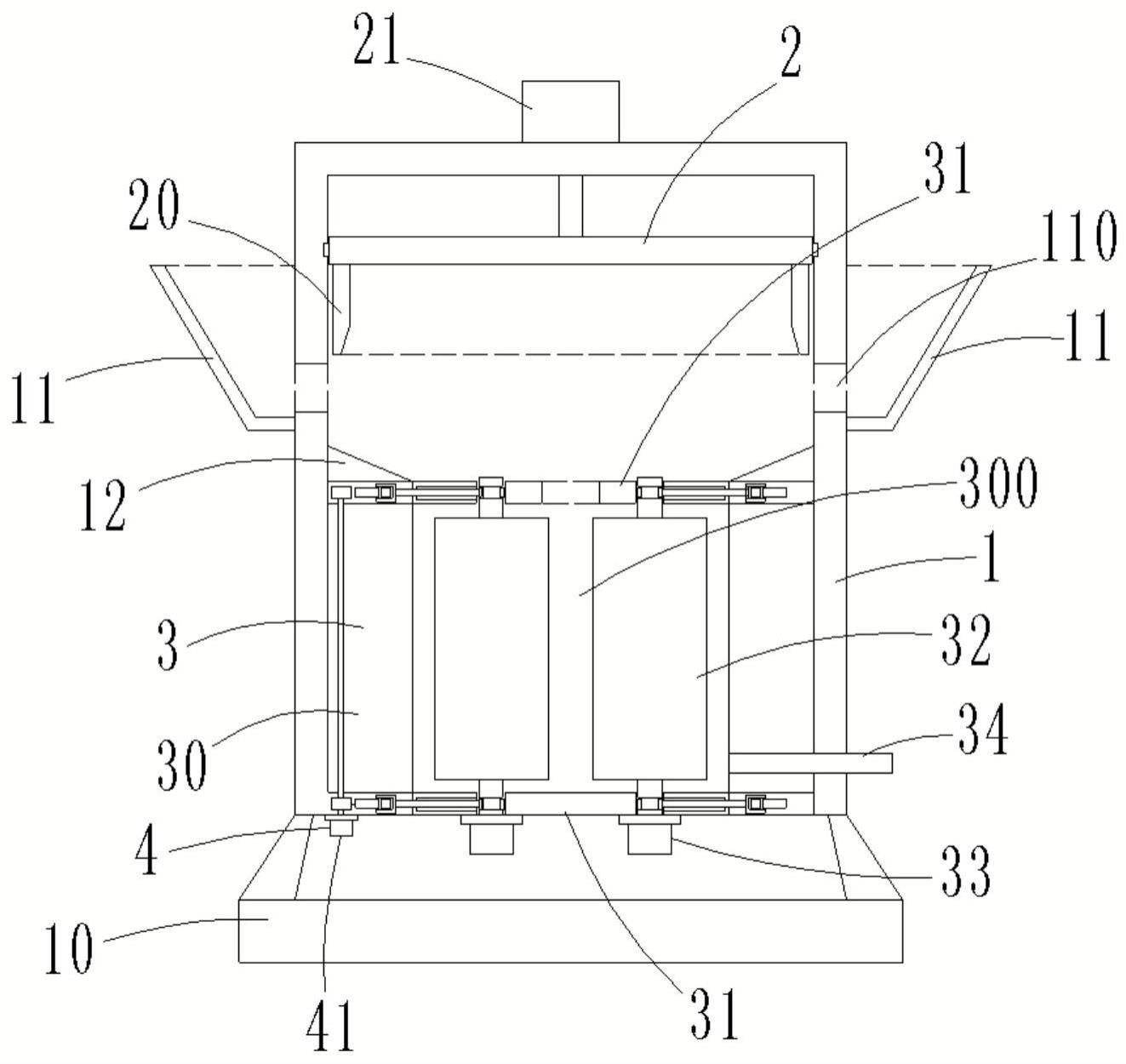

26、本发明还提供了一种新型优化的橡胶粘合剂生产装置,包括用于对碳纳米管进行球磨处理的球磨罐、用于对磨细和氯丁橡胶进行塑炼的塑炼机、用于对塑炼胶料、橡胶油、羟甲基纤维素钠、六甲氧基甲基三聚氰胺、硬脂酸、交联剂、防老剂进行密炼的密炼机和用于对密炼料进行造粒的造粒机,密炼机包括底部设置有支撑座的壳体、数个等距分布在壳体周向的进料斗、滑动卡接在壳体内部上端的加压板和设置在壳体内底部的压辊组件;壳体与各个进料斗连接处均设置有进料孔;

27、加压板下底面设置有能够密封各个进料孔的密封套,壳体顶端设置有电动缸,电动缸的输出轴贯穿壳体且与加压板上端面固定连接;

28、压辊组件包括套设在壳体内底部且内部设置有密炼腔的安装套、两个分别设置在密炼腔上下两端的搭载板、3个等距分布在密炼腔内部且与两个搭载板转动卡接的密炼辊和3个滑动卡接在位于密炼腔下端的搭载板上的动力电机,各个动力电机分别与各个密炼辊一一对应连接;位于密炼腔上端的搭载板上设置有进料孔,壳体上设置有与密炼腔内底部导通的出料管。

29、进一步地,壳体内部且位于安装套上端设置有导料台,导流台上设置有导流槽;

30、说明:通过在壳体内部设置导料座,使得物料通过进料斗进入壳体内部后顺利进入密炼腔,从而避免了物料堆积在壳体内部而影响物料的密炼效率。

31、进一步地,还包括设置在壳体内部的调节组件,调节组件包括两个转动卡接在安装套的调节盘和设置在壳体下底面用于为调节盘体用动力的调节电机,两个搭载板上与各个密炼辊连接处均设置有滑动槽,两个搭载板内部均滑动卡接有与各个密炼辊转动卡接的调节拉杆;两个调节盘上均等距分布有数个弧形卡槽,且两个调节盘分别通过弧形卡槽与对应位置处的调节拉杆滑动卡接,两个调节盘的周向均设置有齿盘;调节电机的输出轴上设置有分别与齿盘一一对应啮合连接的调节齿轮;

32、说明:使用时,利用调节电机带动两个调节齿轮旋转,从而使得两个调节盘转动,利用调节盘拉动对应位置处的调节拉杆在弧形卡槽内移动,从而能够对各个密炼辊之间的距离进行调节,有效提高物料的密炼效果,从而提高了橡胶粘合剂的生产效率。

33、本发明的密炼机的工作原理为:

34、使用时,将各个动力电机和电动缸分别与外部电源连接,然后将物料通过不同的进料斗加入壳体内部,物料通过搭载板上的进料孔进入密炼腔内部;然后开启电动缸,利用电动缸带动加压板沿壳体内壁向下移动,从而利用密封套对各个进料孔进行密封,同时对壳体内部物料进行加压;最后开启动力电机,利用动力电机带动密炼辊旋转,对物料进行密炼,密炼完成的物料通过出料管排出壳体。

35、与现有技术相比,本发明的有益效果体现在以下几点:

36、第一、本发明工艺结构设计合理,原料来源广泛,所得橡胶粘合剂粘结强度高、稳定性好、不分层、耐高温、耐低温性能优异、成本低,而且具有较高的界面流动性,极大的满足了橡胶制造业的使用需求;

37、第二、本发明制备的橡胶粘合剂制备、施工条件温和,作用持久,提高了橡胶粘合剂作用后的橡胶制品的尺寸稳定性和运输途中的抗震动能力,同时具有良好的固化能力和粘接性能;

38、第三、本发明发明的橡胶粘合剂中加入了碳纳米管作用原材料,极大的改善了橡胶粘合剂的耐热性,提高橡胶粘合剂的使用温度,同时也使得作用部件具有较高的热稳定性和良好的导热性,扩大了橡胶粘合剂的使用范围。

- 还没有人留言评论。精彩留言会获得点赞!