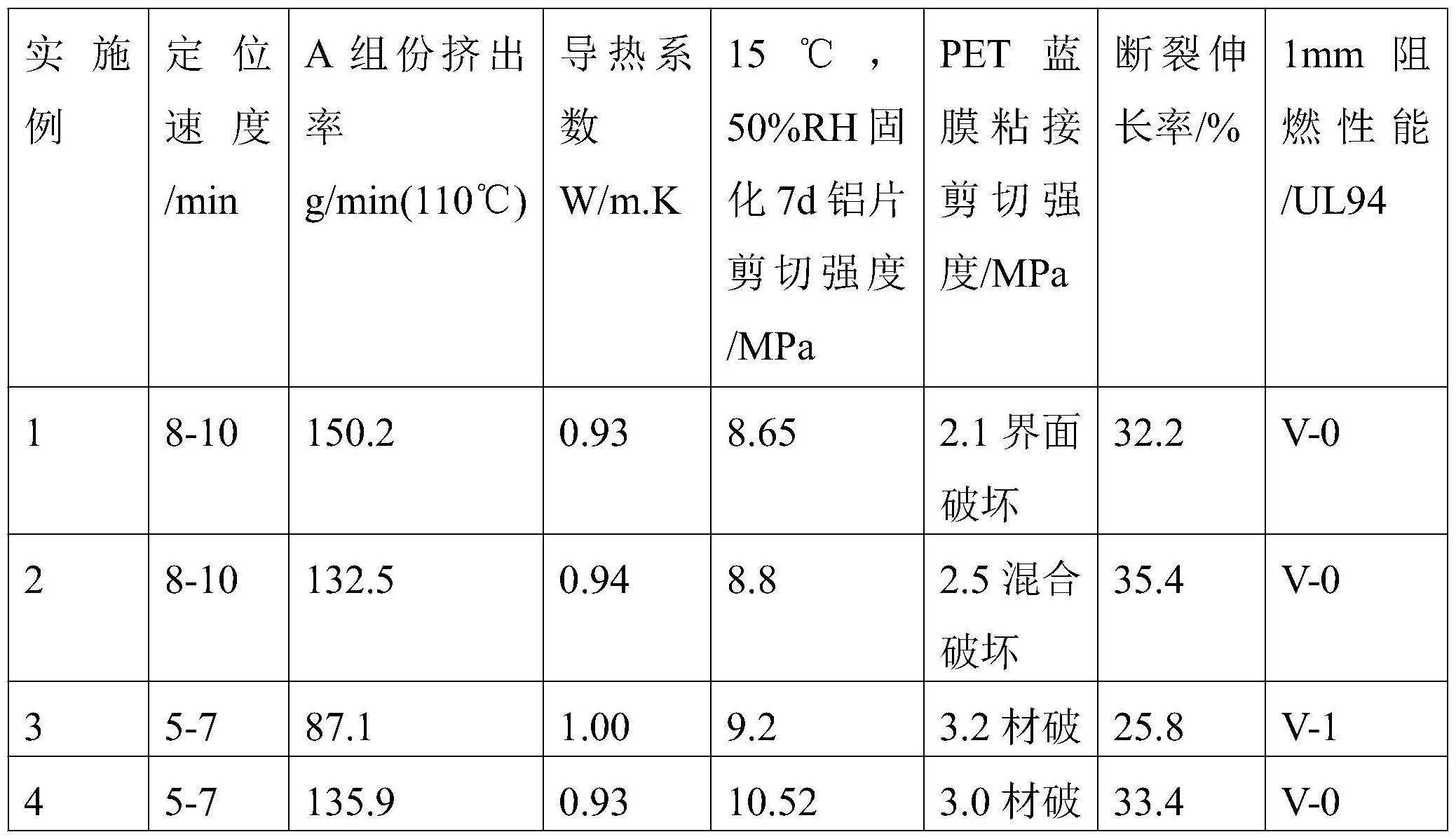

电池模组结构粘接用双组份聚氨酯导热结构胶及制备方法与流程

本发明涉及结构粘接材料,具体涉及一种电池模组结构粘接用双组份聚氨酯导热结构胶及其制备方法。

背景技术:

1、新能源汽车动力电池主要有方壳、软包和圆柱三种结构类型,电池系统里面需要大量的材料来实现电芯成组,每样材料的需求是不同的,基本可以分为结构粘接材料、导热材料、绝缘材料、绝热材料和密封材料,其中结构粘接材料十分关键。结构粘接材料主要用于粘接电芯与电芯、电芯与泡棉、电芯和模组外壳等,主要作用是电芯与模组成为一体化,满足模组的振动、冲击和跌落等要求。

2、现有的双组份非热熔型聚氨酯导热结构胶,具有定位速度慢、初固时间长的缺点,导热结构胶与基材贴合后,需要1~5h方可进行下一步操作,影响生产效率,室温粘度偏高,挤出率相对更低,也会一定程度影响施工效率。

技术实现思路

1、为了克服上述技术问题,本发明公开了一种电池模组结构粘接用双组份聚氨酯导热结构胶及其制备方法。

2、本发明为实现上述目的所采用的技术方案是:

3、一种电池模组结构粘接用双组份聚氨酯导热结构胶,其包括按质量比为90~110:10的a组分和b组分;

4、所述a组分为包含羟基化合物和粉体的热熔型混合物,其含水量低于2500ppm;

5、所述b组分为由二元醇或三元醇与异氰酸酯预聚合成的纯液体预聚物,其包括第一异氰酸酯预聚物和第二异氰酸酯预聚物。

6、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述a组分包括如下按质量份计的组分:5~15份含水量低于500ppm的聚醚多元醇、100~200份含水量低于800ppm的聚酯多元醇、5~20份含水量低于1000ppm的交联剂、1~10份分散剂、10~30份触变剂、25~80份第一除水剂、5~20份第二除水剂、400~750份含水量低于2000ppm的导热粉、29~66份含水量低于2500ppm的第一阻燃剂、1~34份含水量低于2500ppm的第二阻燃剂、30~100份含水量低于2500ppm的滑石粉和0.01~0.1份催化剂。

7、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述b组分包括质量比为8:1~10:1的第一异氰酸酯预聚物和第二异氰酸酯预聚物;

8、所述第一异氰酸酯预聚物包括如下按质量份计的组分:30~70份含水量低于500ppm的扩链剂和930~970份第一异氰酸酯;

9、所述第二异氰酸酯预聚物包括如下按质量份计的组分:650~850份含水量低于800ppm的预聚物合成用多元醇和930~970份第二异氰酸酯。

10、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述聚醚多元醇的官能度为2~3,活性基团为羟基,分子量为2000~6000。

11、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述聚酯多元醇的官能度为2,活性基团为羟基,分子量为2000~5000,密度为0.9~1.1g/ml,tg点为-60℃~-10℃。

12、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述导热粉的d50为8~15微米,d97小于70微米;

13、所述滑石粉的d50为5~15微米,d97小于60微米;

14、所述第一除水剂为分子筛固体除水剂,所述第二除水剂为液体除水剂,所述第一除水剂的ph值为11.5~13;

15、上述的电池模组结构粘接用双组份聚氨酯导热结构胶,其中所述第一阻燃剂为粉体阻燃剂,所述第二阻燃剂为合成含磷低聚物阻燃剂;

16、任选地,所述第一阻燃剂和第二阻燃剂的d50为2~20微米,d97小于80微米。

17、一种电池模组结构粘接用双组份聚氨酯导热结构胶的制备方法,其制备方法包括以下步骤:

18、步骤1,制备a组分;

19、步骤2,制备b组分;

20、步骤3,以90~110:10的质量比混合所述a组分和所述b组分,得到电池模组结构粘接用双组份聚氨酯导热结构胶。

21、上述的电池模组结构粘接用双组份聚氨酯导热结构胶的制备方法,其中所述步骤1具体包括以下步骤:

22、步骤1-1,将聚醚多元醇、聚酯多元醇、交联剂和分散剂混合均匀,以5rpm/min的转速边搅拌边升温至85~90℃,待全部融化后,得到第一反应混合物;

23、步骤1-2,将触变剂、第一除水剂、导热粉、第一阻燃剂、滑石粉加入至所述第一反应混合物中,边搅拌边升温至105~110℃,于低于-0.098mpa的真空条件下搅拌分散均匀,得到第二反应混合物;

24、步骤1-3,将所述第二反应混合物降温至85~90℃,向其中加入第二阻燃剂,于低于-0.098mpa的真空条件下搅拌均匀,得到第三反应混合物;

25、步骤1-4,将第二除水剂和催化剂加入至所述第三反应混合物中,于低于-0.098mpa的真空条件下搅拌均匀,得到所述a组分。

26、上述的电池模组结构粘接用双组份聚氨酯导热结构胶的制备方法,其中所述步骤2具体包括以下步骤:

27、步骤2-1,将第一异氰酸酯加热至45~50℃,于低于-0.098mpa的真空条件下搅拌均匀,得到第四反应混合物;

28、步骤2-2,将扩链剂边搅拌边加入至所述第四反应混合物中,于低于-0.098mpa的真空条件下搅拌升温至75~80℃,保温反应,得到第一异氰酸酯预聚物;

29、步骤2-3,将预聚物合成用多元醇加热至110~130℃,于低于-0.098mpa的真空条件下搅拌脱水,得到第五反应混合物;

30、步骤2-4,将所述第五反应混合物降温至55~60℃,向其中加入第二异氰酸酯,于低于-0.098mpa的真空条件下搅拌升温至85~95℃,保温反应,得到第二异氰酸酯预聚物;

31、步骤2-5,以8:1~10:1的质量比混合所述第一异氰酸酯预聚物和第二异氰酸酯预聚物,于低于-0.098mpa的真空条件下搅拌均匀,得到所述b组分。

32、本发明的有益效果包括以下几点:

33、(1)本发明的导热结构胶用于方包模组电芯与pack底板液冷板的粘接,所述a组份采用热熔型混合物作为主剂,所述b组份采用纯液体预聚物作为固化剂,通过静态混合管将a、b组份混合均匀,使a、b组份发生加成反应进一步交联固化,固化后的胶层强度高、韧性好;

34、(2)仅需针对所述a组分进行加热,将所述a组份加热至熔融状态,加热熔融后挤出率高、出胶涂布后于室温冷却后快速结晶固化,具有定位速度快、导热系数高、高阻燃的优点,提高用胶环节生产效率,并且所述b组分无需添加填料,以解决传统的导热结构胶需添加填料而在储存过程中出现析油和分层的问题,环保、极低气味,其次所述b组分于常温状态下为流体,可一定程度地降低能耗,降低设备性能要求;

35、(3)所述b组分搭配采用不同nco含量的所述第一异氰酸酯预聚物和所述第二异氰酸酯预聚物,其中所述第一异氰酸酯预聚物的nco含量大于所述第二异氰酸酯预聚物的nco含量,所述第一异氰酸酯预聚物与所述a组分的羟基化合物进行加成反应,所述第二异氰酸酯预聚物一方面可与多余的所述羟基化合物反应,另一方面可与空气中的水分子反应形成交联固化,有效地避免过量的所述第一异氰酸酯预聚物与水分子发生反应而导致胶膜韧性差;

36、(4)高nco含量的所述第一异氰酸酯预聚物和低nco含量的所述第二异氰酸酯预聚物搭配使用,有效地避免产品出现胶膜发脆的现象;

37、(5)所述第一除水剂的ph控制于11.5~13之间,由于所述第一除水剂在制备过程中残留一定量的碱金属,优先选用高ph值的分子筛,可以在较低温度下与所述催化剂产生协同效应,提升产品的低温固化速度;

38、(6)开创性选用大赛璐聚己内酯二醇220eb作为预聚物合成用多元醇,以合成第二异氰酸酯预聚物,促使产品对pet蓝膜有良好的粘接力;

39、(7)搭配采用3a分子筛的所述第一除水剂和亚胺类液体除水剂的所述第二除水剂,一定程度地降低熔融粘度,并且所述亚胺类液体除水剂遇水分子时水解,释放出二元伯胺,能与第一异氰酸酯预聚物、第二异氰酸酯预聚物迅速交联,有效避免产品在固化过程中产生气泡,同时一定程度地提高产品的挤出性能;

40、(8)通过添加所述第二阻燃剂合成含磷低聚物阻燃剂,该阻燃剂的熔点约为96℃,具有高热变形率,在施胶过程中既可降低产品的整体粘度,又可提升产品的挤出性能,同时在燃烧过程中可变成流体,随机覆盖包裹燃烧部位,极大地提升了阻燃性能,1mm胶层可达到ul94-v0级别。

- 还没有人留言评论。精彩留言会获得点赞!