一种压裂用延迟复合起泡剂及其制备方法与施工方法与流程

本发明属于油气开发领域,涉及一种压裂用延迟复合起泡剂及其制备方法与施工方法。

背景技术:

1、近年来,为了保障国家能源安全,保护生态环保环境,国家倡导大力发展清洁能源,要求天然气持续快速上产。天然气作为清洁能源需求量和开采规模越来越大。作为天然气开采最直接的方式,天然气井压裂的井次越来越多,压裂规模也在不断增大,泡沫压裂作为低压、水敏性天然气藏压裂最重要的一种方式被采用的井次和规模也在加大。在泡沫压裂液体系,起泡剂的作用是在气、液混合后,使气体呈气泡状均匀稳定地分散在液体中形成泡沫,而且能加速气井措施后工作液返排,降低混气水密度,起泡剂是泡沫压裂液中的最关键的化学添加剂。因此,对泡沫压裂来说,起泡剂和泡沫压裂工艺十分关键。

2、目前的泡沫压裂是直接将起泡剂加入到压裂液中,在施工的时候直接注入到井筒,但是,压裂液在进入井筒前已经起泡,这样导致施工摩阻很大,注入压力高,加砂难度大,导致砂比低、排量低、加砂量小,储层改造规模小,单井压裂效果差。

技术实现思路

1、针对先有技术的缺陷,本发明提供一种压裂用延迟复合起泡剂及其制备方法与施工方法,可解决目前压裂液用起泡剂直接加入到压裂液中,造成的施工摩阻大、注入压力高、加砂难度大,导致砂比低、排量低、加砂量小,储层改造规模小,单井压裂效果差的问题。

2、一种压裂用延迟复合起泡剂,为胶囊型起泡剂,包括胶囊外壳和包含在所述胶囊外壳内的水溶性缓释内核,所述水溶性缓释内核由质量比为1:(3-4)的保护层和起泡材料组成,所述保护层为聚乳酸-聚乙二醇-聚乳酸,

3、所述起泡材料按照重量100%计,由以下成分组成:

4、winsono bt 两性离子型油田发泡剂 30-35%,basosol100起泡剂45-48%,黏土稳定剂 17-25%;

5、所述胶囊外壳按照重量100%计,由以下成分组成:明胶38-42%,甘油16-24%,水38-42%。

6、优选地,所述粘土稳定剂为bsa-101黏土稳定剂。

7、所述压裂用延迟复合起泡剂的制备方法,包括以下步骤:

8、(1)将明胶加入水中,溶化后,向其中加入甘油,搅拌混合均匀,配制好胶囊胶液;

9、(2)将所述胶囊胶液加热到60℃,然后将其涂覆在冷却鼓上冷却固化,再加热至80℃保持10-15min,形成凝胶薄片;

10、(3)将winsono bt 两性离子型油田发泡剂、basosol 100起泡剂、bsa-101黏土稳定剂混合,冷冻成固体,然后在0-5℃下粉碎成颗粒,将聚乳酸-聚乙二醇-聚乳酸以喷雾的方法包裹在所述颗粒表面,室温下干燥5-10min,得到水溶性缓释内核;

11、(4)将所述凝胶薄片作为胶囊外壳,采用自动旋转轧囊机将凝胶薄片和水溶性缓释内核成型制备成胶囊,所述胶囊外壳内包裹有水溶性缓释内核,形成胶囊型起泡剂。

12、优选地,步骤(2)所述冷却鼓的温度为10-15℃。

13、优选地,步骤(2)所述涂覆的厚度为0.8-0.9mm。

14、优选地,步骤(3)中粉碎至2-10目。

15、所述压裂用延迟复合起泡剂的施工方法,包括以下步骤:

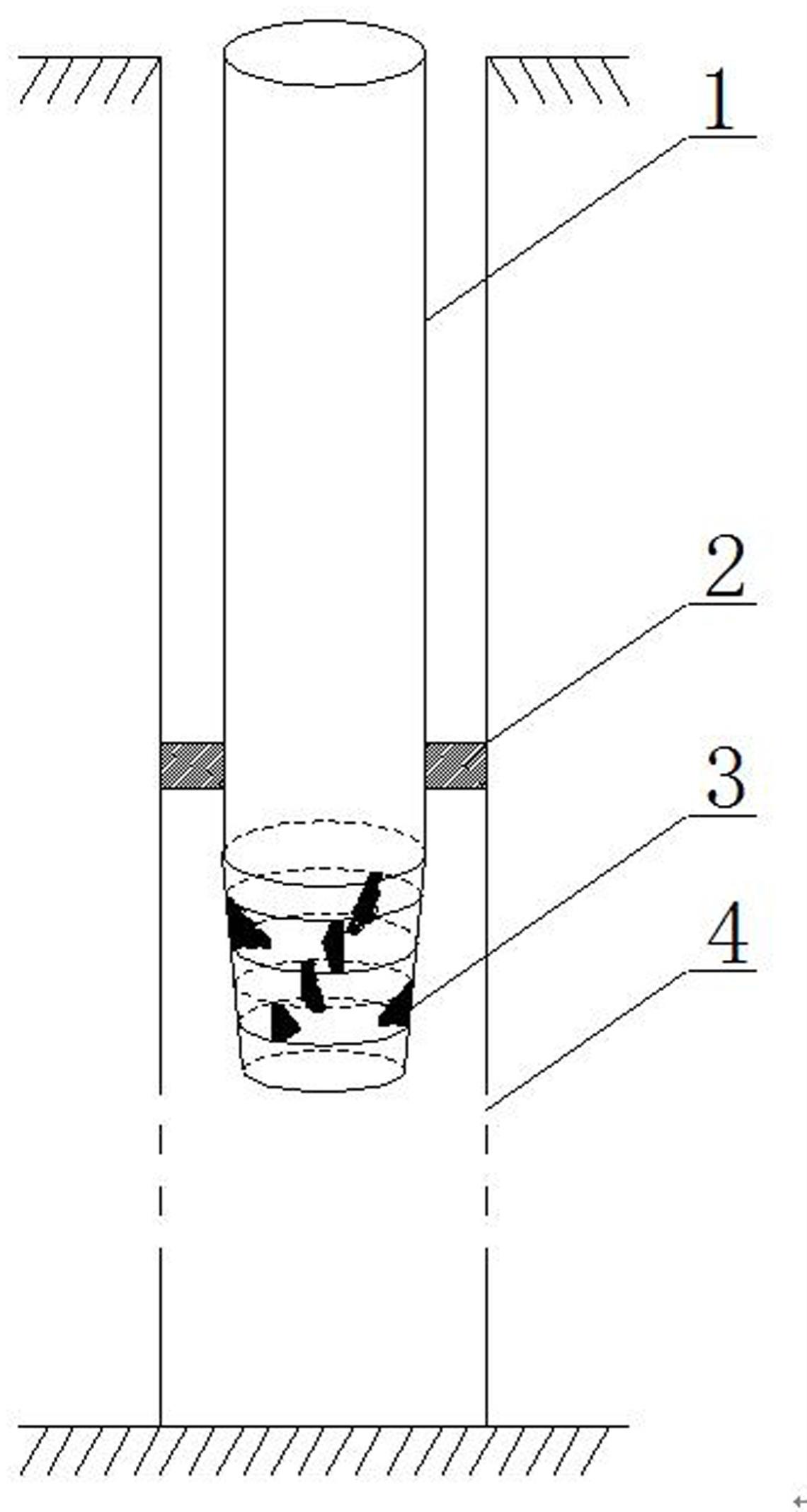

16、(a)工具安装:所述延迟复合起泡剂在施工使用时通过节流起泡短节注入,所述节流起泡短节自上而下由具有中空结构的圆柱和具有中空结构的圆台固定连接组成,所述圆台的内径和外径自上而下逐渐缩小,在所述圆台内壁上设置有破碎叶片;

17、将所述节流起泡短节的上端与压裂管柱的下端相连,所述节流起泡短节的下端在射孔孔眼的上方,所述节流起泡短节通过封隔器固定在井壁上,且所述封隔器设置在节流起泡短节中圆柱的下端;

18、(b)加入起泡剂:压裂管柱试压合格后,将所述延迟复合起泡剂加入到压裂液中,然后注入至井筒,所述延迟复合起泡剂在压裂液的高流速带动下,经过破碎叶片和射孔孔眼的高速剪切物理作用,延迟复合起泡剂的胶囊外壳破碎,内部的水溶性缓释内核从软胶囊中流出,随着压裂液被携带进入到压裂裂缝中,水溶性缓释内核在地层水和地层温度下缓慢溶解,溶解在压裂破胶液和地层水中,起泡材料释放出来,在地层中形成泡沫,起到增加地层能量、助排和黏土防膨作用。

19、优选地,所述延迟复合起泡剂中水溶性缓释内核占压裂液的重量比为0.5-1%。

20、优选地,所述节流起泡短节的下端在射孔孔眼的上方1-2m处。

21、优选地,所述圆台内壁上设置有上下两层搅拌破碎层,每层搅拌破碎层包括均匀设置的三个破碎叶片,且上下两层搅拌破碎层中的破碎叶片交叉分布,六个破碎叶片的水平投影呈60°均匀分布。

22、本发明的优点:

23、(1)本发明可解决目前压裂液用起泡剂直接加入到压裂液中,造成的施工摩阻大、注入压力高、加砂难度大,导致砂比低、排量低、加砂量小,储层改造规模小,单井压裂效果差的问题;

24、(2)本发明提供的延迟复合起泡剂由胶囊外层保护层和水溶性缓释内核组成,胶囊外壳和其中的保护层形成双层缓释结构,可保证复合起泡剂的起泡成分在到达地层以后再释放出来;并通过两步法释放,胶囊外壳通过破碎叶片和射孔孔眼的高速剪切物理破碎,水溶性缓释内核的保护层可通过地层水、压裂破胶液和地层温度作用缓慢溶解,复合起泡剂最终溶解在压裂破胶液和地层水中,释放精准,且成功率高;

25、(3)本发明的延迟复合起泡剂可在地层中释放,既可保证压裂液的起泡效果,还可以减少起泡剂在井口起泡后溶解到压裂液形成的泡沫压裂液从井口注入到射孔孔眼几千米距离的沿程摩阻,不仅大大降低了常规泡沫压裂施工压力,保证了压裂施工安全,而且可以在地层中起泡防膨,材料利用效率高,增加地层能量和防膨效果显著;

26、(4)在降低压裂井口施工压力后,可以最大程度的提高压裂施工排量、砂比和加砂量,提高泡沫压裂的储层改造规模,从而增大储层改造体积、形成更为复杂的人工裂缝,可显著提高天然气井的压裂改造效果;

27、(5)本发明不仅具有延迟起泡增能助排效果,而且还可有效防止水基压裂液形成的黏土膨胀,保护储层,降低压裂液中水的引入而造成的储层伤害;

28、(6)本发明提供的压裂用延迟复合起泡剂及其施工方法,设计简单、材料和工艺成本低、易推广,可直接安装在压裂管串中,操作简便,有效保证了延迟复合起泡剂胶囊外壳的定点释放。

29、附图说明

30、图1 为延迟复合起泡剂的施工装置示意图;

31、图2 为节流起泡短节的俯视图;

技术特征:

1.一种压裂用延迟复合起泡剂,其特征在于:所述压裂用延迟复合起泡剂为胶囊型起泡剂,包括胶囊外壳和包含在所述胶囊外壳内的水溶性缓释内核,所述水溶性缓释内核由质量比为1:(3-4)的保护层和起泡材料组成,所述保护层为聚乳酸-聚乙二醇-聚乳酸,

2.根据权利要求1所述压裂用延迟复合起泡剂,其特征在于:所述粘土稳定剂为bsa-101黏土稳定剂。

3.权利要求1所述压裂用延迟复合起泡剂的制备方法,其特征在于:包括以下步骤:

4.根据权利要求3所述压裂用延迟复合起泡剂的制备方法,其特征在于:步骤(2)所述冷却鼓的温度为10-15℃。

5.根据权利要求4所述压裂用延迟复合起泡剂的制备方法,其特征在于:步骤(2)所述涂覆的厚度为0.8-0.9mm。

6.根据权利要求3所述压裂用延迟复合起泡剂的制备方法,其特征在于:步骤(3)中粉碎至2-10目。

7.权利要求1所述压裂用延迟复合起泡剂的施工方法,其特征在于:包括以下步骤:

8.权利要求7所述压裂用延迟复合起泡剂的施工方法,其特征在于:所述延迟复合起泡剂中水溶性缓释内核占压裂液的重量比为0.5-1%。

9.权利要求7所述压裂用延迟复合起泡剂的施工方法,其特征在于:所述节流起泡短节的下端在射孔孔眼的上方1-2m处。

10.权利要求9所述压裂用延迟复合起泡剂的施工方法,其特征在于:所述圆台内壁上设置有上下两层搅拌破碎层,每层搅拌破碎层包括均匀设置的三个破碎叶片,且上下两层搅拌破碎层中的破碎叶片交叉分布,六个破碎叶片的水平投影呈60°均匀分布。

技术总结

本发明公开一种压裂用延迟复合起泡剂,为胶囊型起泡剂,包括胶囊外壳和包含在所述胶囊外壳内的水溶性缓释内核,所述水溶性缓释内核由质量比为1:3‑4的保护层和起泡材料组成,所述保护层为聚乳酸‑聚乙二醇‑聚乳酸,所述起泡材料按照重量100%计,由以下成分组成:Winsono BT两性离子型油田发泡剂30‑35%,basosol 100起泡剂45‑48%,黏土稳定剂17‑25%;所述胶囊外壳按照重量100%计,由以下成分组成:明胶38‑42%,甘油16‑24%,水38‑42%。本发明还公开所述压裂用延迟复合起泡剂的制备方法与施工方法。所述压裂用延迟复合起泡剂具有双层缓释结构,能精准释放起泡剂有效成分。

技术研发人员:南蓓蓓,高志亮,迟九蓉,张淑娟,张馨予,乔红军,李辉,方晓君,张永强,杜伦,刘雅瑞,秦妞妞,黄子萌

受保护的技术使用者:陕西延长石油(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!