一种肤感全哑水性离型剂的制备方法与流程

本发明涉及哑光离型剂领域,具体涉及一种肤感全哑水性离型剂的制备方法。

背景技术:

1、离型剂又称为离型涂料、防粘剂,通常是用来保护压敏胶的一种低黏附强度的辅助涂层,离型剂之所以具有低表面黏附强度,是因为其特殊的分子结构具有较低表面自由能和临界表面张力,压敏胶、粘附污物等具有较高表面能的物质难以附着其上,但是对于聚氨酯、橡胶等高粘附力材料的离型以及高精密件的成型加工领域,常用的离型剂和硅橡胶有界面相容性,导致无法剥离或者剥离力大,从而无法完全满足需求;离型剂中添加哑光粉能够赋予其哑光质感,一般来说常见的哑面的离型剂为热固型,需要热源固化定型,而先进一点的会采用紫外光线固化,但是在紫外固化型的离型剂中添加哑粉等助剂后容易引起固化不彻底、影响离型效果、哑度无法实现等问题,加入了哑粉等助剂之后容易出现催干结块、不均匀的现象。

2、如何改善现有的哑光型离型剂的剥离力仍然高,而且难以固化,且固化后表面容易出现催干结块、不均匀的现象,影响其美观性以及离型效果是本发明的关键,因此,亟需一种肤感全哑水性离型剂的制备方法来解决以上问题。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供一种肤感全哑水性离型剂的制备方法:通过将羟基硅油、离型增强剂、异佛尔酮二异氰酸酯、二月桂酸二丁基锡以及四氢呋喃加入至三口烧瓶中进行搅拌反应,之后加入甲基丙烯酸羟乙酯继续搅拌反应,反应结束后将反应产物旋转蒸发,得到水性离型剂,将水性离型剂、哑光粉以及偶联剂加入至混合机中搅拌混合,得到肤感全哑水性离型剂,解决了现有的哑光型离型剂的剥离力仍然高,而且难以固化,且固化后表面容易出现催干结块、不均匀的现象,影响其美观性以及离型效果的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种肤感全哑水性离型剂的制备方法,包括以下步骤:

4、步骤一:称取羟基硅油0.3-0.5mo l、离型增强剂0.05-0.25mo l、异佛尔酮二异氰酸酯1mo l、甲基丙烯酸羟乙酯0.5-0.6mo l、二月桂酸二丁基锡0.8-1.6g以及四氢呋喃250-350ml,备用;

5、步骤二:将羟基硅油、离型增强剂、异佛尔酮二异氰酸酯、二月桂酸二丁基锡以及四氢呋喃加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为70-75℃,搅拌速率为400-500r/mi n的条件下搅拌反应4-5h,之后降温至25-30℃的条件下加入甲基丙烯酸羟乙酯,之后继续搅拌反应4-5h,反应结束后将反应产物旋转蒸发去除溶剂,得到水性离型剂;

6、步骤三:按照重量份称取水性离型剂80-100份、哑光粉1-3份以及偶联剂0.1-0.5份,备用;

7、步骤四:将水性离型剂、哑光粉以及偶联剂加入至混合机中,在温度为20-25℃,搅拌速率为800-1000r/mi n的条件下搅拌1-2h,得到肤感全哑水性离型剂。

8、作为本发明进一步的方案:所述羟基硅油的分子量为300-600,所述哑光粉为德固赛消光粉ok412、德固赛消光粉ok607中的一种,所述偶联剂为硅烷偶联剂kh-550、硅烷偶联剂kh-560中的一种。

9、作为本发明进一步的方案:所述离型增强剂由以下步骤制备得到:

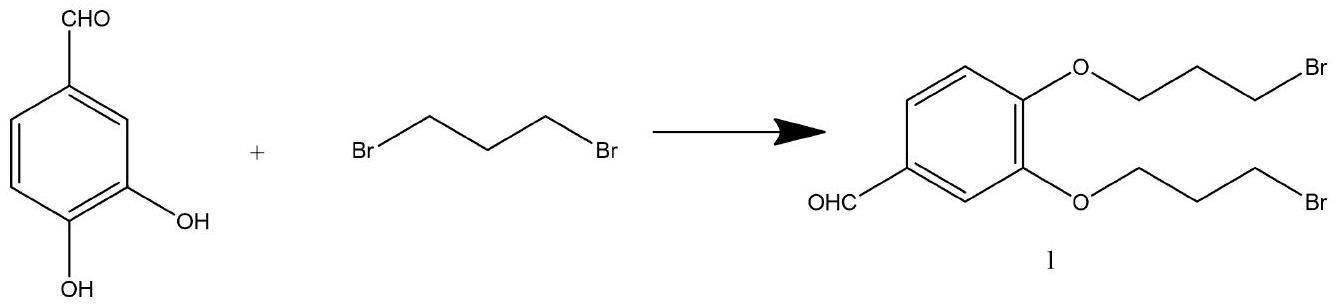

10、a1:将3,4-二羟基苯甲醛、碳酸钾以及n,n-二甲基甲酰胺加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为25-30℃,搅拌速率为400-500r/min的条件下搅拌30-40mi n,之后加入1,3-二溴丙烷继续搅拌10-15mi n,之后升温至85-90℃的条件下继续搅拌反应20-30h,反应结束后将反应产物加入至冰水中,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液用无水硫酸镁干燥,之后真空抽滤,将滤液旋转蒸发去除溶剂,得到中间体1;

11、反应过程如下:

12、

13、a2:将中间体1、吲哚以及无水乙腈加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为15-20℃,搅拌速率为400-500r/mi n的条件下边搅拌边逐滴加入混合溶液,控制滴加速率为1-2滴/s,滴加完毕后升温至30-35℃的条件下继续搅拌反应8-10h,反应结束后将反应产物加入至蒸馏水中,之后真空抽滤,将滤饼用无水甲醇洗涤3-5次,之后放置于真空干燥箱中,在温度为50-60℃的条件下干燥3-5h,得到中间体2;

14、反应过程如下:

15、

16、a3:将中间体2、氢氧化钠以及n,n-二甲基甲酰胺加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为25-30℃,搅拌速率为400-500r/mi n的条件下搅拌1-1.5h,之后加入全氟丁醇继续搅拌10-15mi n,之后升温至80-85℃的条件下继续搅拌反应10-15h,反应结束后将反应产物冷却至室温,之后用饱和氯化钠溶液洗涤2-3次,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液用无水硫酸镁干燥,之后真空抽滤,将滤液旋转蒸发去除溶剂,得到中间体3;

17、反应过程如下:

18、

19、a4:将中间体3、四氢呋喃以及n-溴代琥珀酰亚胺加入至安装有搅拌器、温度计的三口烧瓶中,在温度为-5-0℃,搅拌速率为400-500r/mi n的条件下搅拌1-1.5h,之后升温至15-20℃的条件下继续搅拌反应6-8h,反应结束后将反应产物加入至蒸馏水中,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液用无水硫酸镁干燥,之后真空抽滤,将滤液旋转蒸发去除溶剂,得到中间体4;

20、反应过程如下:

21、

22、a5:将中间体4、二联硼酸酯、dppf二氯化钯、乙酸钾以及二氧六环加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为85-90℃,搅拌速率为400-500r/mi n的条件下搅拌8-10h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液旋转蒸发去除溶剂,得到中间体5;

23、反应过程如下:

24、

25、a6:将n,n-二甲基甲酰胺加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为20-25℃,搅拌速率为400-500r/mi n的条件下边搅拌边逐滴加入三氯氧磷,控制滴加速率为1-2滴/s,滴加完毕后升温至55-60℃的条件下加入苯甲酸乙酯,之后继续搅拌反应2-3h,反应结束后将反应产物加入至冰水中,之后用氢氧化钠溶液调节ph为8-9,析出沉淀,之后真空抽滤,将滤饼放置于真空干燥箱中,在温度为50-60℃的条件下干燥1-2h,得到中间体6;

26、反应过程如下:

27、

28、a7:将中间体6、2-甲基苯并噻唑以及二甲基亚砜加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为20-25℃,搅拌速率为400-500r/mi n的条件下边搅拌边逐滴加入氢氧化钾溶液,控制滴加速率为1-2滴/s,滴加完毕后继续搅拌反应3-5h,反应结束后将反应产物用盐酸溶液调节ph为7,析出沉淀,之后真空抽滤,将滤饼用无水乙醇重结晶,得到中间体7;

29、反应过程如下:

30、

31、a8:将中间体7、四氢呋喃以及n-溴代琥珀酰亚胺加入至安装有搅拌器、温度计的三口烧瓶中,在温度为-5-0℃,搅拌速率为400-500r/mi n的条件下搅拌20-30mi n,之后升温至25-30℃的条件下继续搅拌反应3-5h,反应结束后将反应产物加入至蒸馏水中,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液用无水硫酸镁干燥,之后真空抽滤,将滤液用混合溶剂洗脱,将洗脱液旋转蒸发去除溶剂,得到中间体8;

32、反应过程如下:

33、

34、a9:将中间体5、中间体8、dppf二氯化钯、乙酸钾以及二氧六环加入至安装有搅拌器、温度计以及导气管的三口烧瓶中,通入氮气保护,在温度为85-90℃,搅拌速率为400-500r/mi n的条件下搅拌8-10h,反应结束后将反应产物冷却至室温,之后真空抽滤,将滤液用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液旋转蒸发去除溶剂,得到中间体9;

35、反应过程如下:

36、

37、a10:将中间体9、氢氧化钾、四氢呋喃以及去离子水加入至安装有搅拌器、温度计以及回流冷凝管的三口烧瓶中,在400-500r/mi n的条件下边搅拌边升温至回流,控制升温速率为2-3℃/mi n,之后继续搅拌反应12-15h,反应结束后将反应产物冷却至室温,之后用盐酸溶液调节ph为7,之后用二氯甲烷萃取2-3次,之后合并萃取液,将萃取液旋转蒸发去除溶剂,得到中间体10;

38、反应过程如下:

39、

40、a11:将中间体10、氨甲基丙二醇、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉、无水甲醇以及二氯甲烷加入至安装有搅拌器、温度计的三口烧瓶中,在温度为25-30℃,400-500r/mi n的条件下搅拌反应15-20h,反应结束后将反应产物旋转蒸发去除溶剂,之后用无水乙醚洗涤3-5次,之后放置于真空干燥箱中,在温度为50-60℃的条件下干燥4-6h,得到离型增强剂;

41、反应过程如下:

42、

43、作为本发明进一步的方案:步骤a1中的所述3,4-二羟基苯甲醛、碳酸钾、n,n-二甲基甲酰胺以及1,3-二溴丙烷的用量比为10mmo l:40-50mmo l:40-50ml:22-25mmo l。

44、作为本发明进一步的方案:步骤a2中的所述中间体1、吲哚、无水乙腈以及混合溶液的用量比为20mmo l:20mmo l:50-60ml:10-15ml,所述混合溶液为氟硼酸溶液、正四丁基碘化铵以及无水乙腈按照0.5g:0.6-0.7g:10ml的混合物,所述氟硼酸溶液的质量分数为48%。

45、作为本发明进一步的方案:步骤a3中的所述中间体2、氢氧化钠、n,n-二甲基甲酰胺以及全氟丁醇的用量比为10mmo l:45-50mmo l:80-100ml:40-45mmo l。

46、作为本发明进一步的方案:步骤a4中的所述中间体3、四氢呋喃以及n-溴代琥珀酰亚胺的用量比为10mmo l:60-70ml:11-13mmo l。

47、作为本发明进一步的方案:步骤a5中的所述中间体4、二联硼酸酯、dppf二氯化钯、乙酸钾以及二氧六环的用量比为10mmo l:12-15mmo l:0.5-1.0g:30-40mmo l:200-250ml。

48、作为本发明进一步的方案:步骤a6中的所述n,n-二甲基甲酰胺、三氯氧磷以及苯甲酸乙酯的用量比为0.5-0.6mo l:0.6-0.65mo l:0.01mo l,所述氢氧化钠溶液的质量分数为25-30%。

49、作为本发明进一步的方案:步骤a7中的所述中间体6、2-甲基苯并噻唑、二甲基亚砜以及氢氧化钾溶液的用量比为10mmo l:12-15mmo l:120-150ml:50-60ml,所述氢氧化钾溶液的质量分数为45-50%,所述盐酸溶液的摩尔浓度为2-2.5mo l/l。

50、作为本发明进一步的方案:步骤a8中的所述中间体7、四氢呋喃以及n-溴代琥珀酰亚胺的用量比为10mmo l:80-100ml:12-15mmo l,所述混合溶剂为二氯甲烷和石油醚按照体积比为3:1的混合物。

51、作为本发明进一步的方案:步骤a9中的所述中间体5、中间体8、dppf二氯化钯、乙酸钾以及二氧六环的用量比为1.2-1.5mmo l:1mmo l:0.01-0.02g:0.2-0.4g:50-60ml。

52、步骤a10中的所述中间体9、氢氧化钾、四氢呋喃以及去离子水的用量比为1mmo l:0.5-0.6g:40-50ml:10-15ml,所述盐酸溶液的质量分数为15-20%。

53、作为本发明进一步的方案:步骤a11中的所述中间体10、氨甲基丙二醇、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉、无水甲醇以及二氯甲烷的用量比为10mmo l:11-13mmo l:5-6g:80-100ml:40-50ml。

54、本发明的有益效果:

55、本发明的一种肤感全哑水性离型剂的制备方法,通过将羟基硅油、离型增强剂、异佛尔酮二异氰酸酯、二月桂酸二丁基锡以及四氢呋喃加入至三口烧瓶中进行搅拌反应,之后加入甲基丙烯酸羟乙酯继续搅拌反应,反应结束后将反应产物旋转蒸发,得到水性离型剂,将水性离型剂、哑光粉以及偶联剂加入至混合机中搅拌混合,得到肤感全哑水性离型剂;该肤感全哑水性离型剂是通过羟基硅油两端的羟基与异佛尔酮二异氰酸酯上的异氰酸酯基反应生成含有s i-o主链的聚氨酯,通过加入离型增强剂,离型增强剂上的两个羟基也能与异佛尔酮二异氰酸酯反应,使得聚氨酯中嵌段,含有离型增强剂,之后利用甲基丙烯酸羟乙酯进行封端引入烯基用于光固化,形成水性离型剂,之后向其中加入哑光粉以及偶联剂,偶联剂能够对哑光粉进行处理,使其易于分数不易团聚,哑光粉使得水性离型剂具有哑光的效果,最终制得肤感全哑水性离型剂;该肤感全哑水性离型剂分子链主链为s i-o键,赋予其良好的柔软性,肤感十足,引入的离型增强剂能够降低其表面活性,具有良好的不占性,降低其剥离力,使其易于剥离,而且提升其光固化效率,加入的哑光粉赋予其良好的哑光效果;

56、在制备该肤感全哑水性离型剂的过程中首先制备了一种离型增强剂,利用3,4-二羟基苯甲醛上的羟基与1,3-二溴丙烷上的溴原子发生亲核取代反应,引入溴原子,得到中间体1,之后利用中间体1、吲哚反应生成中间体2,之后中间体2上的溴原子与全氟丁醇上的羟基发生亲核取代反应,引入大量c-f键,得到中间体3,利用n-溴代琥珀酰亚胺对中间体3进行溴化引入溴原子,得到中间体4,之后中间体4与二联硼酸酯反应生成中间体5,之后在苯甲酸乙酯的苯环上引入醛基,得到中间体6,之后中间体6、2-甲基苯并噻唑反应生成中间体7,之后利用n-溴代琥珀酰亚胺对中间体7进行溴化引入溴原子,得到中间体8,之后中间体5、中间体8反应生成中间体9,之后将中间体9上的酯基水解形成羧基,得到中间体10,之后中间体10上的羧基与氨甲基丙二醇上的氨基发生酰胺化反应,得到离型增强剂;该离型增强剂的分子链上含有大量c-f键,能够赋予其低表面张力,提高离型剂的离型效果,其上含有的吲哚环以及苯并噻唑具有良好的光吸收性能,提高其吸光范围,赋予其良好的光敏效果,使得离型剂能够快速光固化,而且不会加入了哑光粉赋予其哑光效果,但是抑制了其光固化效果,导致无法固化而影响离型效果。

- 还没有人留言评论。精彩留言会获得点赞!