一种单组份环氧微胶囊防水涂料及其制备方法与流程

本发明涉及防水涂料领域,具体涉及一种单组份环氧微胶囊防水涂料及其制备方法。

背景技术:

1、乳化沥青类的涂料具有优异的延展性和基面覆盖能力,并在干燥后连续成膜,目前在防水领域占有较大市场;环氧树脂固化也能够成膜,且成膜后具有耐化学品性优良、对混凝土和金属基层附着力强、耐热性和电绝缘性均良好的特性。将环氧树脂与乳化沥青涂料结合能够将环氧树脂的优势结合到乳化沥青涂料中,对乳化沥青进行改性,但是环氧树脂的固化需要环氧固化剂实现,为了避免涂料在储存过程中凝固导致无法使用,目前采用环氧树脂进行改性的乳化沥青涂料通常为多组分形式,在使用前将不同组份分开分别储存,施工前再进行混合:

2、如专利cn103694855公开的水性环氧防水涂料包括组份a、组份b和组份c,组份a包括环氧树脂,组份c为环氧固化剂,在施工时将组份a、组份b和组份c依次混合,环氧固化剂使涂料固化。再如专利cn109233636公开的一种水乳型环氧沥青涂料包括a组份和b组份,其中a组份包括环氧树脂,b组份为固化剂乳液,该涂料在储存时,a组份和b组份也是分开分别储存,在施工时进行混合。上述采用多组分分开储存、施工再进行混合的方式虽然保证了环氧固化剂和环氧树脂在施工前不发生交联反应,但是在实际实施时,将多种组份混合的过程中需要不断进行搅拌才能保证不同组份混合均匀,导致施工过程繁琐,且提前混合时也容易因为无法准确确定需要使用的涂料用量,当混合的涂料过多,未使用的涂料也会因为无法长时间储存而失效,导致涂料浪费;若每次仅混合较少的涂料、当混合的涂料不够时再重新混合,则每次施工至少需要混合两次涂料,会进一步导致施工过程繁琐。其次,因为在施工前需要人工将两个组份进行混合,但是两种组份之间需要保持一定比例才能达到较好的成膜效果,在实际操作时还容易出现加料误差导致其中一种组份偏少或偏多,导致混合后的涂料的成膜效果变差。

3、由于多组份涂料在实际操作时存在上述问题,目前市场中出现了单组份环氧防水涂料,如专利cn104004441公开的单组份环氧底漆公开了环氧树脂和酮亚胺固化剂,且环氧树脂和酮亚胺固化剂在单组份体系中共存,主要通过空间位阻效应阻止胺基和环氧反应,从而防止底漆在储存过程中固化。但是酮亚胺自身容易不稳定,造成底漆的储存受到影响,且由于酮亚胺固化剂与环氧树脂一直位于没有隔离状态下的单组分中,即使在保质期内也不能完全保证两者不会发生接触,而一旦酮亚胺固化剂与环氧接触就会发生固化反应,让底漆失效,同时酮亚胺固化剂也不能与阳离子乳化沥青长时间存放,不适合做成水性沥青基防水涂料。另外此专利中需要高速(2000r/min)搅拌实现均质效果,一般涂料生产车间难以达到,对生产的要求较高;且最后生产出的涂膜凝固后硬度很高(3h),不能满足防水领域对涂料延伸性的要求。

4、鉴于此需要一种能够将环氧树脂与环氧固化剂进行分隔的单组份环氧防水涂料,以简化施工过程、延长涂料的储存周期。

技术实现思路

1、本发明意在提供一种单组份环氧微胶囊防水涂料及其制备方法,以将环氧树脂与环氧固化剂分隔。

2、为达到上述目的,本发明采用如下技术方案:一种单组份环氧微胶囊防水涂料,包括以下质量份的原料:乳液20~50份、消泡剂0.5~1份、流平剂0.5~1份、成膜助剂1~5份、水性环氧乳液10~30份、固化剂微胶囊10~30份、阳离子乳化沥青30~50份。

3、本方案的有益效果为:

4、1.本方案中的环氧固化剂以微胶囊的形式分布在涂料中,环氧固化剂被包裹在微胶囊中,微胶囊的壳将环氧固化剂与水性环氧乳液进行分隔,在储存过程中保证环氧固化剂与水性环氧乳液不会接触,从而避免涂料在储存过程中失效,故本方案的涂料的储存周期更长。

5、施工后,固化剂微胶囊的壳干燥破裂,此时环氧固化剂从微胶囊内流出并与涂料中的水性环氧乳液发生反应,使水性环氧乳液固化成膜,故本方案中的涂料在施工时可直接使用,不需要将不同的组份进行混合,施工过程简单。

6、2.本方案中的涂料呈粘稠状的液体,固化剂微胶囊以絮状液的形态分散在涂料中,即使经过储存,在施工时也仍均匀的分布在涂料中,使得施工后、固化剂微胶囊的壳干燥破裂时,环氧固化剂能够均匀的与水性环氧乳液接触,使涂料均匀成膜。

7、3.本方案中的乳液使得涂料的延伸性以及耐低温性能更好;消泡剂让涂膜更加致密;流平剂增加涂料流动性,增大涂料中各个原材料之间接触几率,从而促使水性环氧乳液与从固化剂微胶囊中流出的环氧固化剂接触,促使涂料凝固;成膜助剂保证涂料在低温条件下的施工性。

8、进一步,固化剂微胶囊由以下质量份的原料制得:环氧固化剂15~20份、氯化盐1~3份、阳离子乳化剂2~5份、可得兰多糖1~2份、硅溶胶和明胶,所述明胶的质量份为可得兰多糖质量份的2~3倍,所述硅溶胶的质量份为环氧固化剂质量份的0.75~1倍。

9、本方案的有益效果为:本方案中的可得兰多糖的亲水基团带有负电荷。当阳离子乳化剂吸附在环氧固化剂表面后对环氧固化剂进行包裹,然后在阳离子乳化剂的作用下,带有负电荷的可得兰多糖的亲水基团与阳离子乳化剂的正电荷基团吸引并结合在一起,由于可得兰多糖的亲油基团的亲油性更强,故可得兰多糖的亲油基团与环氧固化剂吸引并进行结合,形成由大量阳离子乳化剂分子和少量可得兰多糖包裹的固化剂乳液。

10、而本方案中的明胶加入溶液中后发生水解,水解后的明胶带有正电荷,明胶与带有负电荷的可得兰多糖在静电作用下生成络合物,而硅溶胶会逐渐在环氧固化剂的外侧发生聚合反应,形成硅凝胶,最后硅凝胶和络合物相互补充、包裹,共同形成刚柔并济的微胶囊壳体,且壳体的强度和韧性更好,在储存过程中,壳体不易破裂,环氧固化剂不易外溢。其次,因为在形成的固化剂微胶囊中,环氧固化剂与可得兰多糖的亲油基团结合,所以本方案中的环氧固化剂与由可得兰多糖构成的壳体的结合更好,同样降低了环氧固化剂外溢的概率。

11、本方案中得到的固化剂微胶囊外壳刚柔并济,兼具强度和韧性,外壳的厚度不会如目前的二氧化硅材质的微胶囊壳体一般,在水溶液中厚度较薄、强度不高,经过烘干处理后强度过高导致不易破裂。

12、进一步,环氧固化剂采用酸酐类固化剂。

13、本方案的有益效果为:相比于脂肪族多胺、脂环族多胺和芳香族多胺传统固化剂,酸酐类固化剂能够在酸性环境中较为稳定存在,更加适配阳离子乳化剂,为与阳离子乳化剂结合提供前提条件。

14、进一步,乳液为氯丁乳液、丁苯乳液、丙烯酸乳液中的一种或几种的组合。

15、本方案的有益效果为:丙烯酸乳液能赋予涂料稍好的低温柔性和耐高温性,且丙烯酸乳液的成本更低,能够降低涂料成本,有利于涂料的市场推广。而氯丁乳液、丁苯乳液能够赋予涂料更好的抗拉强度、低温柔性和耐高温性。

16、进一步,成膜助剂为聚乙二醇、醇酯十二中的一种或者两种的组合。

17、本方案的有益效果为:聚乙二醇和醇酯十二能够软化聚合物乳液部分支链,改善乳液成膜温度,帮助成膜。其次,聚乙二醇和醇酯十二在涂料成膜后会挥发,不会对涂料性能造成不利影响。

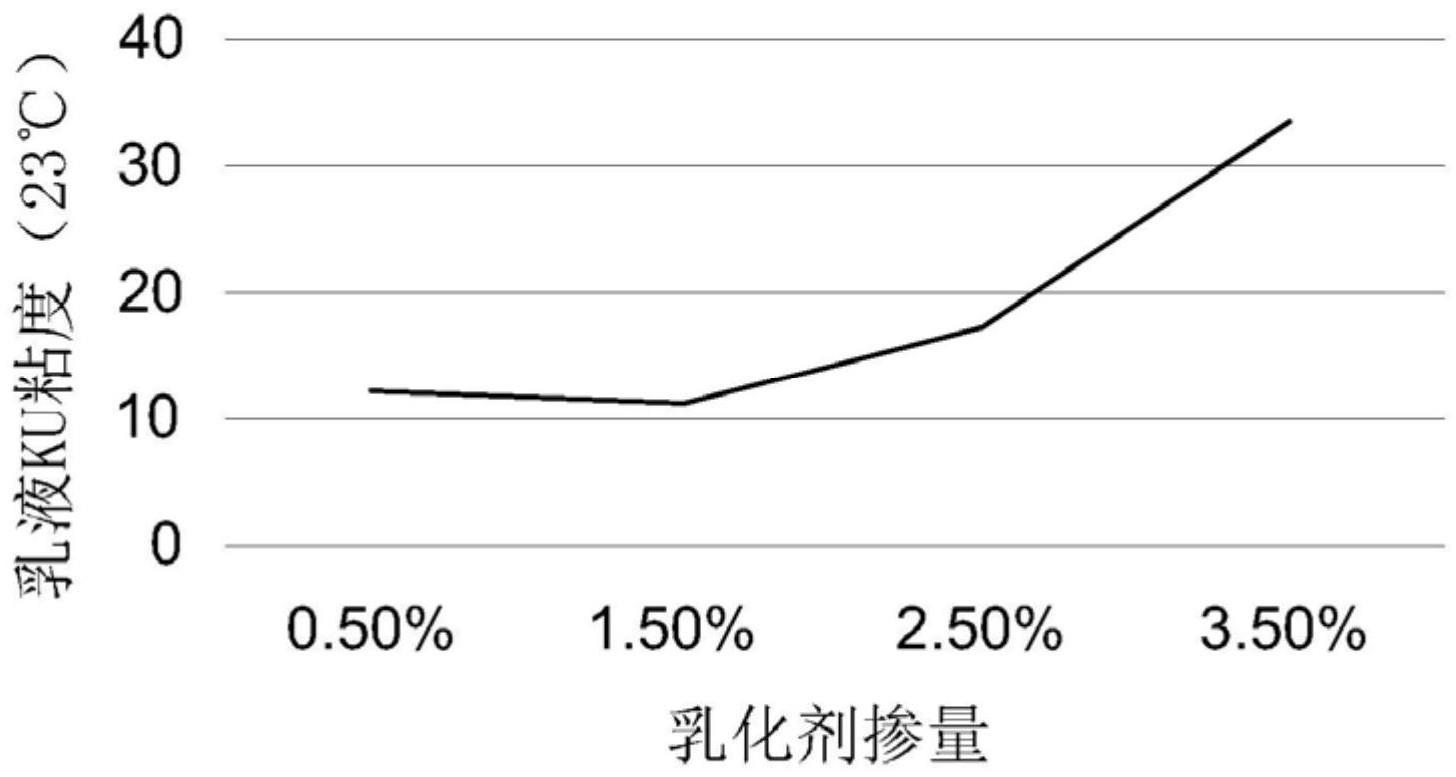

18、进一步,阳离子乳化沥青由以下质量份的原料制得:乳化剂3~5份和沥青50~60份。

19、本方案的有益效果为:目前的阳离子乳化沥青在制备时,乳化剂过多使得阳离子乳化沥青在制备时产生大量泡沫,而产生的泡沫不易消失,在泡沫过多时容易在阳离子乳化沥青的表面形成结皮,使阳离子乳化沥青的质量降低。而乳化剂过少会导致沥青颗粒之间静电排斥作用减弱,成品阳离子乳化沥青容易发生相互吸引形成大颗粒,最终破乳无法使用。本方案中的乳化剂的用量适中,使得阳离子乳化沥青在制备时产生的泡沫更少,成本低。

20、进一步,乳化剂为n—(3—十八胺基—2—羟基)—丙基—三甲基氯化铵、十八烷基三甲基氯化铵和n—十六烷基丙二胺中的任意一种或多种。

21、一种单组份环氧微胶囊防水涂料的制备方法,包括以下步骤:

22、步骤1:将阳离子乳化剂包裹在环氧固化剂外侧,加入可得兰多糖,进行分散后得到固化剂乳液;

23、步骤2:将正硅酸乙酯水解得到硅溶胶;

24、步骤3:向固化剂乳液中加入氯化盐,并滴加硅溶胶和明胶,以500~600rpm的速度搅拌分散,得到固化剂微胶囊;将微胶囊絮状液过滤得到固化剂微胶囊;

25、步骤4:将固化剂微胶囊与水性环氧乳液、消泡剂、流平剂、成膜助剂、阳离子乳化沥青和乳液混合,完成配置。

26、本方案的有益效果为:

27、步骤1将阳离子乳化剂包裹在环氧固化剂外侧后,阳离子乳化剂为可得兰多糖包裹在环氧固化剂外侧起到促进作用,而在正负电荷的静电作用下,可得兰多糖带有负电荷的亲水基团朝外并在静电作用下与阳离子乳化剂的结合效果更好。与此同时,可得兰多糖的亲油基团朝向环氧固化剂并与环氧固化剂结合,故步骤1中的可得兰多糖还同时起到将阳离子乳化剂与环氧固化剂连接的作用,使得阳离子乳化剂与环氧固化剂的结合更为稳固。

28、步骤3的明胶加入后发生水解,水解后的明胶带有正电荷,此时明胶在静电作用下能够定向的与可得兰多糖结合,而可得兰多糖在步骤1时已经与环氧固化剂以及包覆在环氧固化剂外的阳离子乳化剂结合形成络合物,故步骤3的明胶的包覆具有靶向效果,能够有效减少内部没有环氧固化剂的微胶囊的产生。

29、硅溶胶加入后在环氧固化剂的外侧发生聚合反应并形成包裹在环氧固化剂-阳离子乳化剂外侧的硅凝胶,而由于可得兰多糖混杂在阳离子乳化剂之间,水解后带正电荷的明胶在靶向作用下与可得兰多糖结合形成络合物,故最后形成的微胶囊壳体中,络合物夹杂在硅凝胶之间,形成刚柔并济的外壳,使得外壳的厚度、强度和韧性均较好,在水中也具有良好的分散效果,不需要干燥即能够以溶液形态直接配置单组份涂料,省略干燥工序以及能耗,便于加工。

30、最后,壳体的最外层为硅凝胶和络合物复合形成,其中络合物为大分子,硅凝胶为小分子,硅凝胶处的壳体相对更薄,络合物处的壳体相对更厚,使得壳体整体的综合厚度和强度更满足涂料关于微胶囊壳体需要在储存时包覆环氧固化剂、在涂料干燥时破裂的要求。

31、综上所述,本发明具有以下效果:

32、1.可得兰多糖的亲油基团与环氧固化剂结合、亲水基团因带有负电荷而在静电作用下与阳离子乳化剂结合,加强环氧固化剂与阳离子乳化剂的连接强度。

33、2.明胶水解后带有正电荷,并在静电作用下定向的与带有负电荷的可得兰多糖集合,且该结合具有“靶向”效果,有效减少内部没有环氧固化剂的微胶囊的产生。

34、3.水解后的明胶与可得兰多糖形成刚柔并济的外壳,该外壳使得微胶囊在液体状的涂料中不易破裂,但在涂料使用后,在涂料逐渐干燥的过程中容易破裂,从而在具有较长的储存时间的同时缩短涂料的凝固时间,缩短工期。

35、进一步,步骤3先向固化剂乳液中加入氯化盐,再滴加硅溶胶和明胶。

36、本方案的有益效果为:在步骤3的硅溶胶凝聚过程中,因为少量的盐离子对蛋白质分子间的静电排斥作用有利于可得兰多糖和明胶之间的复合作用,故加入氯化盐有助于提升微胶囊包裹率。

- 还没有人留言评论。精彩留言会获得点赞!