一种柔性半导体封装材料及其应用的制作方法

本发明涉及封装材料,具体为一种柔性半导体封装材料及其应用。

背景技术:

1、随着半导体技术的快速发展,便携式通讯以及计算器件得到广泛应用,柔性pcb的更进一步推动了运动、传感等电子设备的大量涌现,导致具有高柔韧性、低应力、高粘接性、高可靠性的封装材料成为决定器件性能的关键因素之一。

2、目前,高可靠性柔性封装材料以聚酰亚胺和有机硅类材料为主,但聚酰亚胺类材料加工需要采用溶剂法以及高温亚胺化等,对模塑、胶粘剂等加工存在很大挑战。而有机硅类在机械强度和气密性等领域存在明显劣势。

3、采用环氧树脂,尤其是柔性或有机硅环氧树脂,存在高温强度低的缺点;以酸酐或阳离子为固化剂,所得材料耐湿热性能较为低劣;脂肪胺类固化物耐高温性欠佳,而芳香胺类固化速度慢,且胺类固化物的湿热老化粘接强度大幅下降。传统酚醛树脂类固化所得产物则刚性太大,柔韧性不足。

4、在申请号为jp2020076006-a的专利文件中公开了一种刚性环氧树脂与环氧化聚丁二烯共混,通过胺类潜伏性固化剂或催化剂,固化后形成两相结构,产物具备一定的柔韧性,但耐湿热性不足。在申请号为jp2006199894-a的专利文件中公开了通过溶剂溶解刚性环氧树脂与端羧基丁腈橡胶、聚丁二烯橡胶、或者核壳橡胶粒子等混合,采用咪唑类固化剂,固化脱除溶剂后,获得耐回流焊温度的柔韧性材料;但此方法不适于胶粘剂等无溶剂体系。

5、在申请号为us8618238的专利文件中公开了一种刚性和柔性环氧树脂搭配,采用多官能团酸酐或胺类固化,获得在玻璃化温度以上具备一定弹性的形变记忆类材料,但高温及低温区弹性及机械性能不足。申请号为jp2012201711的专利文件中公开了一种刚性和柔性环氧树脂搭配,配合硅微粉等填料,采用酸酐固化后,所得材料耐冷热冲击性能良好,但耐湿热性存在欠缺。申请号为jp2012197341-a的专利文件中公开了一种环氧/酸酐体系,采用阳离子催化剂,制备的led封装材料为刚性材料,缺乏柔韧性。

6、申请号为cn110205068-a的专利文件中公开了一种刚性和柔性环氧树脂搭配,采用多官能团硫醇为固化剂,以潜伏性咪唑为催化剂和共固化剂,获得柔韧性及粘接性优良的胶粘剂,但耐热性及耐湿性不足;而且其长时间受到紫外线的照射时,会出现不同程度地老化,从而影响其粘接性能。

7、申请号为wo200121697-a1的专利文件中公开了一种酚醛树脂与芳香族环氧树脂搭配,采用阳离子催化剂,获得了性能优良的半导体封装材料;专利(wo2015190476-a1)公开了一种酚醛树脂与环氧树脂搭配,采用阳离子光引发剂,光聚合后获得了耐湿热良好的封装材料;但上述材料与传统的阴离子(胺类、膦类等)催化剂固化的环氧-酚醛相似,都非柔性体系,不能适应柔性体系及低应力封装要求。

8、此外,传统的脂环族环氧树脂中加入柔性改性剂,采用阳离子固化后的材料,普遍存在高温性能不佳、抗紫外老化性能相对较差及耐湿热性能低劣等问题。基于上述所述,本发明提供一种柔性半导体封装材料及其应用,用于解决背景技术中所提出的技术问题。

技术实现思路

1、本发明的目的在于提供一种柔性半导体封装材料及其应用,本发明所提供的封装材料不仅具有优良的柔韧性及粘接性能,还具有较好的抗紫外老化性能及优异的耐湿热性能,有效地保证了半导体封装材料的力学性能及抗老化性能的同时也在一定程度上延长了其使用寿命;由此表明,本发明所提供的半导体封装材料具有更广阔的市场前景,更适宜推广。

2、为实现上述目的,本发明提供如下技术方案:

3、一种柔性半导体封装材料,由以下重量份原料制成:35~60份改性环氧树脂、25~30份柔性改性剂、0.4~0.8份偶联剂、0.8~1.5份阳离子固化剂、30~75份填料、5~8份纳米二氧化钛、1.6~3.2份抗紫外剂、1.3~2.6份防老剂及0.2~0.5份色剂;

4、其中,所述改性环氧树脂由酚基化合物与环氧树脂混合后在催化剂的作用下进行加热反应后制得。

5、更进一步地,所述酚基化合物选用没食子酸、均苯三酚、腰果二酚、酚醛树脂中的任意一种;且所述酚醛树脂为液体线性酚醛树脂、联苯酚醛树脂、xylok型酚醛树脂中的任意一种。

6、更进一步地,所述环氧树脂为双酚a环氧树脂、双酚f环氧树脂、脂环族类环氧树脂、缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂中的任意一种,包含但不限于双(3,4-环氧环己基甲基)己二酸(脂环族)、氢化双酚a缩水甘油醚、六氢苯酐缩水甘油酯、苯酐缩水甘油酯、偏苯三缩水甘油酯、异氰酸三缩水甘油酯、双酚a型环氧树脂、双酚f型环氧树脂。

7、更进一步地,所述催化剂选用金属异丙醇化合物、丁醇化合物、异辛酸盐、环烷酸盐、乙酰丙酮络合物、乙酰乙酸乙酯络合物、乙酰乙酸长链烷基酯络合物中的任意一种;且其中的金属包括但不限于锡、锌、铝、钛。

8、更进一步地,所述偶联剂为glymo硅烷偶联剂及钛酸酯偶联剂aa-75中的任意一种;

9、所述阳离子固化剂为si-100l型阳离子固化剂、cxc-1612型阳离子固化剂中的任意一种;

10、所述填料为无机惰性粒子,其选用纳米二氧化硅、纳米氧化铝、纳米碳酸钙、氧化镁、滑石粉中的任意一种。

11、更进一步地,所述柔性改性剂选用陶氏voranol 2000lm聚醚多元醇、epd-172二聚酸改性环氧树脂、poly bd 605e crayvalley聚丁二烯、聚碳酸酯二醇(duranol t5651:日本旭化成商品名)中的任意一种。

12、更进一步地,所述抗紫外剂的制备方法包括以下步骤:

13、步骤一、无机基材的制备:

14、按0.04~0.06g/ml的固液比,将粒径为3~6nm的纳米二氧化钛超声分散在浓度为0.5~1.5mol/l的甲醇水溶液中,所得分散液的温度调至70~80℃,ph调节至8.9~9.1;然后边搅拌边以0.3~0.5l/min的加料速度将体积为甲醇水溶液60~70%、浓度为0.8~1.2mol/l的水玻璃加至分散液中,超声分散40~70min后,再依次对所得生成物组分进行过滤、洗涤及干燥处理,所得固体物料即为无机基材成品;

15、步骤二、无机基材的活化;

16、按0.03~0.08g/ml的固液比将无机基材超声分散在三氯甲烷中,然后将其温度升至100~115℃,并在此温度下保温反应5~10h;待反应完毕后,分别对所得生成物组分进行离心及洗涤处理2~3次,然后将其转入真空干燥箱中进行烘干;将之保存、备用;

17、步骤三、抗紫外剂的制备;

18、按0.05~0.1g/ml的固液比,将活化处理的无机基材投至三氯甲烷中,并向其中加入质量为无机基材25~40%的邻羟基苯甲酸苯酯,超声分散均匀后,加入质量为无机基材8~15%的改性剂,再次超声分散10~20min后,将其温度升至40~55℃,保温反应15~25h;待反应完毕后,对所得生成物组分进行离心洗涤3~4次,然后将之转入真空干燥箱中进行干燥处理,最终所得即为抗紫外剂成品。

19、更进一步地,所述改性剂的制备方法为:按0.3~0.45g/ml的固液比将uv-0型紫外线吸收剂投入浓度为1.5~2.5mol/l的氢氧化钾水溶液,混合搅拌至固体物料全部溶解;然后向其中加入摩尔量为uv-0型紫外线吸收剂2~4倍的表氯醇,并在120~250w的超声功率、300~450w的微波功率及80~95℃的条件下超声辐射反应30~50min;待反应完毕后,对所得生成物组分进行洗涤及过柱纯化处理,最终所得即为改性剂成品。

20、更进一步地,所述防老剂为防老剂4020、防老剂rd中的任意一种;

21、色剂为芳酰胺类着色剂、喹吖啶酮类着色剂、异吲哚啉酮类着色剂、异吲哚啉类着色剂、芳香胺类着色剂和酞箐类着色剂中的任意一种。

22、所述的柔性半导体封装材料应用于胶粘剂,涂层,柔性pcb基板、半导体芯片及元器件的固晶粘接、表面封装以及底部填充胶领域。

23、与现有技术相比,本发明的有益效果是:

24、1、本发明以纳米二氧化钛及水玻璃等为原料,通过特定的化学工艺制备出以纳米二氧化钛为内核、纳米二氧化硅为壳的无机基材。由于纳米二氧化钛表面被一层纳米二氧化硅所包裹,所以本发明先对所制备的无机基材进行活化处理,同时以uv-0型紫外线吸收剂及表氯醇等为原料制备出改性剂。然后将活化处理后的无机基材浸泡在三氯甲烷中,并向其中加入邻羟基苯甲酸苯酯,超声分散均匀后使得邻羟基苯甲酸苯酯能有效地吸附在位于壳层的各纳米二氧化钛粒子的间隙中,再向其中加入改性剂使之与壳层的纳米二氧化硅表面的相关基团发生化学反应而成键,最终成功地将改性剂“安装”在无机基材的表面,也实现了对吸附在无机基材表面的邻羟基苯甲酸苯酯的“固定”。

25、由于本发明制备的改性剂本身就具有优良的抗紫外性能,而无机基材本身也是以抗紫外性能较好的纳米二氧化钛及纳米二氧化硅为原料,其再配合邻羟基苯甲酸苯酯的使用,使得所制备的抗紫外剂的抗紫外性能得到了明显地提升及改善。其用作半导体封装材料的原料,能有效地减缓其因受到紫外线照射而发生老化的速率,在一定程度上延长了其使用寿命。

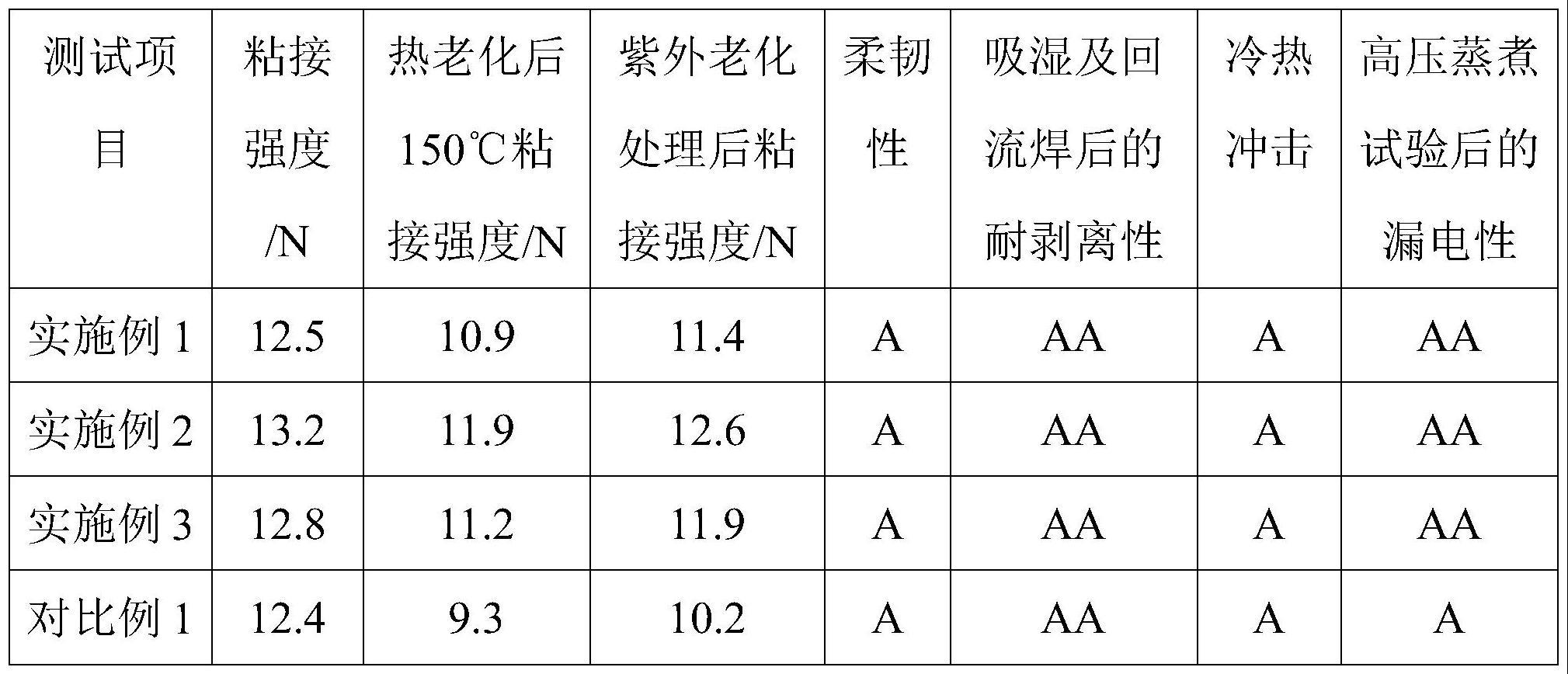

26、2、本发明采用柔性改性剂为原料有效地改善了封装材料的柔韧性,而阳离子固化剂得使用能提供良好的储存稳定性和快速固化特性,使固化后的封装材料的耐热性能、耐湿性能及柔韧性能得到了明显地改善。此外,抗紫外剂的使用还能使得所制备的半导体封装材料具有较好的抗紫外老化性能。由此可知,本发明所提供的封装材料不仅具有优良的柔韧性及粘接性能,还具有较好的抗紫外老化性能及优异的耐湿热性能,有效地保证了半导体封装材料的力学性能及抗老化性能的同时也在一定程度上延长了其使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!