钢渣复合喷涂料及其制备方法和喷涂渣罐方法与流程

:本发明涉及钢铁冶炼,具体涉及钢渣复合喷涂料及其制备方法和喷涂渣罐方法。

背景技术

0、

背景技术:

1、高炉出铁、转炉出钢后,炉内大多残留部分铁水、钢水,特别是炉役后期,炉衬浸蚀严重,凸凹不平,残留铁水、钢水量就更多。在倒渣时,钢、铁水后于钢、铁渣进入渣罐。渣罐是一种用于盛装钢铁冶炼过程中产生的高温熔渣的容器,在炼钢生产过程中承担短途运输的作用。高温熔渣在渣罐内冷却凝固,过程中会粘附在渣罐内壁上,难以倒出,导致渣罐不能自动翻渣,需要进行后期处理,如通过敲打渣盆实现钢渣与渣罐的分离,但敲打渣罐既会损坏渣罐,又容易引起钢渣飞溅,造成安全事故。

2、为了便于翻渣,提高翻罐率,有效地减少渣罐破损现象,保持生产过程的良性循环,现在一般采用喷涂料的方式进行渣罐防护,提高罐龄。目前,钢厂多数采用石墨、生石灰、白云石、镁砂、粘土等资源作为喷涂料的主要原料,消耗自然资源的同时,价格较高,且均需要在外采购,运输也不方便。

技术实现思路

0、

技术实现要素:

1、为解决以上问题,本发明的第一个目的在于提供一种抗剥落性好、抗热震稳定性好、易与钢渣分离、成本低的钢渣复合喷涂料。

2、本发明的第二个目的在于提供一种抗剥落性好、抗热震稳定性好、易与钢渣分离、成本低的钢渣复合喷涂料的制备方法。

3、本发明的第三个目的在于提供一种的利用抗剥落性好、抗热震稳定性好、易与钢渣分离、成本低的钢渣复合喷涂料喷涂渣罐的方法,其操作简单。

4、本发明的第一个目的由如下技术方案实施:

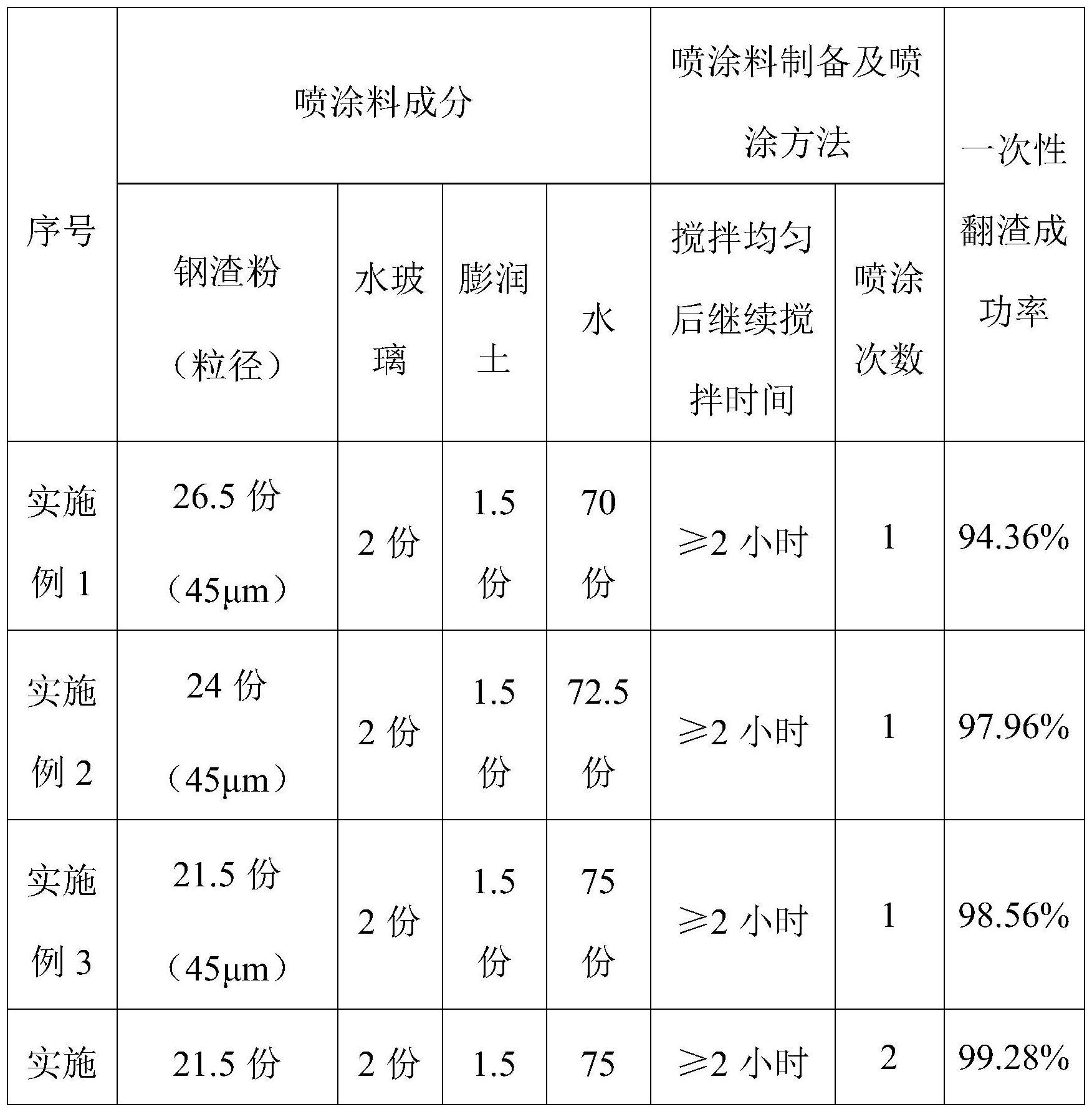

5、钢渣复合喷涂料,包括如下重量份的组分:钢渣粉15-30份、结合剂1-3份、外加添加剂1-2份、水70-80份。

6、钢渣是在钢铁生产过程中由造渣材料、冶炼反应物、侵蚀脱落的炉体和补炉材料、金属炉料带入的杂质和为调整钢渣性质而加入的造渣材料所组成的固体渣体。钢渣含有f-mgo、f-cao、fes、mns,这些组分在一定条件下都具有体积不稳定性,与水化合易体积膨胀。液态熔渣注入渣罐后,在1200-1400℃的高温下,水气使钢渣粉结构疏松,隔热性增强,热震稳定性增强,使用中不易剥落;氧化钙、氧化镁是高熔点氧化物,烧结性能好,形成了一层含有大量高熔点物的组织结构,有效的阻止液态钢、铁渣与喷涂料保护层的进一步反应,可以保证涂料耐高温,阻隔熔渣浸蚀罐壁。添加结合剂与外加添加剂可以增加钢渣复合喷涂料的粘结性和附着力。渣罐内温度在100-800℃,钢渣复合喷涂料能够在渣罐内壁上形成坚固的耐热涂料层,避免了钢、铁渣及其所带钢、铁水与渣罐的接触,且该喷涂料具有很好的抗渣侵蚀性能,从而显著降低钢、铁渣粘罐的概率,以提高翻罐率,保证生产循环。该喷涂料密度为1.14-1.20g/cm3,钢渣复合喷涂料的附着力随着密度的增大而减小,流挂性随着密度的增大而增大;密度为1.14-1.20g/cm3的钢渣复合喷涂料具有合适的附着力和流挂性。该喷涂料无毒、无味、无腐蚀性,具有良好的储存稳定性。

7、优选的,所述钢渣粉的粒径≤45μm。所述钢渣粉粒径小,反应表面积增大,有利于提高钢渣复合喷涂料的反应速率,提升其热震稳定性,使用中不易剥落。

8、优选的,所述结合剂为水玻璃。水玻璃的粘结力强、强度较高,耐酸性、耐热性好,添加在钢渣复合喷涂料中可以增强其黏附能力和抗热性能。

9、优选的,所述外加添加剂为膨润土。膨润土可优化钢渣复合喷涂料的附着力、耐洗刷性等。

10、优选的,包括如下重量百分比的组分:钢渣粉21.5份、结合剂2份、外加添加剂1.5份、水75份。

11、本发明的第二个目的由如下技术方案实施:一种钢渣复合喷涂料的制备方法,包括以下步骤:

12、(1)按重量份称取如下组分:钢渣粉15-30份、结合剂1-3份、外加添加剂1-2份、水70-80份;

13、(2)将步骤(1)所述各组分一边混合一边搅拌,将各组分搅拌均匀后,继续搅拌2小时以上,得到钢渣复合喷涂料。

14、在配料过程中,需边搅拌边配料,配料完成后如立即停止搅拌,放置一段时间后再喷涂时,需在喷涂前搅拌6小时以上才能将喷涂料浆液再次搅匀;经实验确定,配料后继续搅拌2个小时以上,可以将喷涂料浆液充分搅拌,即使再放置一段时间,只需在喷涂前搅拌至少5分钟,即可将钢渣复合喷涂料搅拌均匀。

15、优选的,所述步骤(1)中,按重量份称取钢渣粉21.5份、结合剂2份、外加添加剂1.5份、水75份。

16、本发明的第三个目的由如下技术方案实施:

17、利用上述制备的钢渣复合喷涂料喷涂渣罐的方法,将刚制备好的钢渣复合喷涂料均匀地喷涂在渣罐内壁;若制备的钢渣复合喷涂料在制备后静置了2小时及以上,将钢渣复合喷涂料搅拌5分钟以上,然后均匀地喷涂在渣罐内壁。

18、由于钢渣复合喷涂料是经过加水后充分搅拌的,所以与干法喷涂和半干法喷涂施工方式相比,施工时的作业环境条件良好,基本没有粉尘的危害。另外,钢渣复合喷涂料以溶浆的形式喷涂于渣罐表面,迅速烧结并粘附于渣罐内壁表面,在高温下分解产生大量的气体,不断蒸发的水汽使涂料层疏松,使反应区内结构疏松,挂壁效果良好、便于翻渣。

19、优选的,将制备的钢渣复合喷涂料喷涂在渣罐内壁1-2次。二次喷涂后钢渣复合喷涂料在渣罐内壁的挂壁效果更好。

20、名词解释:

21、水玻璃:一种水溶性硅酸盐,其水溶液俗称水玻璃,是一种矿黏合剂。水玻璃溶于水后会发生水解,生成水玻璃凝胶。

22、膨润土:以蒙脱石为主要矿物成分,在水介质中能分散呈胶体悬浮液,并具有一定的粘滞性、触变性和润滑性,它和泥沙等的掺和物具有可塑性和粘结性,有较强的阳离子交换能力和吸附能力。

23、本发明的优点:

24、1、钢渣复合喷涂料中,钢渣粉含有氧化镁、氧化钙等高熔点材料,与一定比例的水玻璃和膨润土混合后,能够在渣罐内壁上形成坚固的耐高温、抗渣浸蚀的涂料层,避免了钢、铁渣及其所带钢、铁水与渣罐的接触,且该喷涂料具有很好的抗渣浸蚀性能,从而显著降低钢、铁渣粘罐的概率,一次性翻渣成功率提高,加快了渣罐周转;钢渣复合喷涂料无毒、无味、无腐蚀性,具有良好的储存稳定性;

25、2、在渣罐内壁喷涂钢渣复合喷涂料,在渣罐内壁上形成耐高温涂料层,一方面,该涂料层的导热性能较差,既可以避免渣罐装钢渣后渣罐升温过快,减少急冷急热产生的热应力而造成的渣罐破裂,也可以降低渣罐内壁受热程度,避免了渣罐内壁在高温下的熔蚀,延长了渣罐寿命;另一方面,该涂料层降低了钢渣粘罐的概率,不需要重锤击打渣罐,有利于提高渣罐使用寿命;

26、3、钢渣复合喷涂料利用钢厂中原有的副产物钢渣粉作为主要原料,成本较低,对钢渣综合循环利用,减少了钢渣堆砌占用土地及污染的问题,保护资源环境。

技术特征:

1.钢渣复合喷涂料,其特征在于,其包括如下重量份的组分:钢渣粉15-30份、结合剂1-3份、外加添加剂1-2份、水70-80份。

2.如权利要求1所述的钢渣复合喷涂料,其特征在于,所述钢渣粉的粒径≤45μm。

3.如权利要求1所述的钢渣复合喷涂料,其特征在于,所述结合剂为水玻璃。

4.如权利要求1所述的钢渣复合喷涂料,其特征在于,所述外加添加剂为膨润土。

5.如权利要求1所述的钢渣复合喷涂料,其特征在于,其包括如下重量百分比的组分:钢渣粉21.5份、结合剂2份、外加添加剂1.5份、水75份。

6.一种钢渣复合喷涂料的制备方法,其特征在于,其包括以下步骤:

7.如权利要求6所述的一种钢渣复合喷涂料的制备方法,其特征在于,所述步骤(1)中,按重量份称取钢渣粉21.5份、结合剂2份、外加添加剂1.5份、水75份。

8.利用权利要求6或7制备的钢渣复合喷涂料喷涂渣罐的方法,其特征在于,将刚制备好的钢渣复合喷涂料直接均匀地喷涂在渣罐内壁;若制备的钢渣复合喷涂料在制备后静置了2小时及以上,将钢渣复合喷涂料搅拌5分钟以上,然后均匀地喷涂在渣罐内壁。

9.如权利要求8所述的利用制备的钢渣复合喷涂料喷涂渣罐的方法,其特征在于,将制备的钢渣复合喷涂料喷涂在渣罐内壁1-2次。

技术总结

本发明公开了一种钢渣复合喷涂料及其制备方法和喷涂渣罐方法。钢渣复合喷涂料包括如下重量份的组分:钢渣粉15‑30份、结合剂1‑3份、外加添加剂1‑2份、水70‑80份;所述结合剂为水玻璃;所述外加添加剂为膨润土。钢渣复合喷涂料能够在渣罐内壁上形成坚固的耐高温、抗渣浸蚀的涂料层,显著降低钢、铁渣粘罐的概率,渣罐脱罐率提高,加快渣罐周转,也有利于提高渣罐使用寿命;钢渣复合喷涂料利用钢厂中原有的副产物钢渣粉作为主要原料,成本较低,保护资源环境。

技术研发人员:王义忠,王丽丽,张志明,王业霏,许建雄,李亚楠,姜晓,范永明,李志辉,谢云龙,庞俊峰,李斯羽,臧家庆,杨艳杰

受保护的技术使用者:包钢集团冶金渣综合利用开发有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!