一种以铝灰为原料的绝热涂料及其制备方法与应用

本发明涉及涂料,特别是涉及一种以铝灰为原料的绝热涂料及其制备方法与应用。

背景技术:

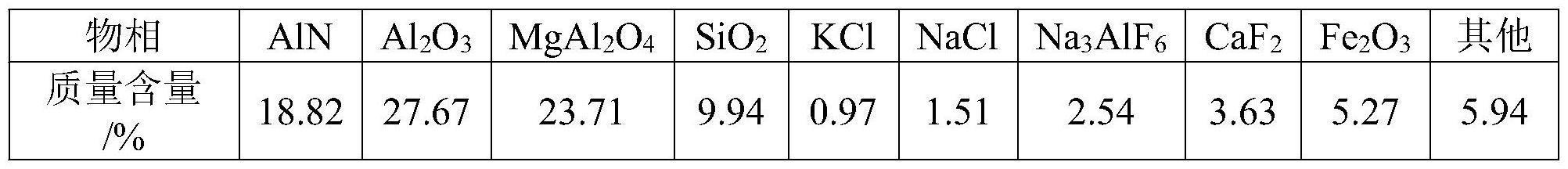

1、铝灰主要来源于铝生产、消费、废铝再生等环节。铝灰中除了含有氧化铝外,还包括有一些对环境有危害的氟化物、氮化铝等,这些物质对环境会产生极大的危害,在2008年,铝灰就被列入《国家危险废物名录》当中,禁止在户外堆积破坏环境。因此对铝灰综合利用,变废为宝,刻不容缓。目前,二次铝灰的综合利用主要集中在对其中的铝、可溶性盐(如氟化盐、nacl及kcl等)及氧化铝进行回收,以铝灰为原料合成净水剂,将铝灰用于路用及建筑材料等。

2、比如:中国发明专利(cn202110761666.9)将铝灰先进行湿法脱氮制备高铝料,再和赤泥、电石渣、烧碱混料配制成生料后进行烧结得到熟料,最后进行熟料溶出得到铝酸钠和固体渣。该发明将湿法脱氮、钙化固氟、熟料烧结工序进行结合,调节生料中的铝硅比配料,可实现铝灰、赤泥、电石渣这些固废的资源化、协同利用,也可以实现固废的减量化,节能减排效果好。

3、中国发明专利(cn202211366947.5)公开了一种利用铝灰重组制备冰晶石的工艺方法,该发明将铝灰中的氟化物有效转变,将其集中转化成高价值产品,实现了危险废物的高值化利用,有效解决了铝行业危险废物无法高效回收利用的难题。该工艺流程全程无污染物排放,对环境友好,积极响应资源节约型和环境友好型社会的发展。

4、中国发明专利(cn202210123227.x)公开了一种铝灰砖块及其制备工艺,其中,首先将生活污泥、二次铝灰、压榨泥混合搅拌,以抑制二次铝灰中的氧化铝水解反应产生氨气,然后加入锤碎后的页岩,利用页岩的吸附能力,可防止二次铝灰产生的氨气挥发,有效保护环境,再将陈化时间缩短为12h内,可防止原料在焙烧前发生反应,以确保制得的砖块环保无害,且质量高,符合砖块质量标准,且上述工艺加工过程中,产生的废气符合大气污染物排放标准。

5、中国发明专利(cn202010897939.8)公开了一种基于铝灰制备氧化铝陶瓷过滤板的方法,该方法以铝灰40-90%、氧化铝粉10-60%为主料,以粘结剂(为主料重量的1-5%)和除杂剂(为铝灰重量的0.5-5%)为辅料,并将所述粉料和水按照重量比1~5:1湿磨制浆;再用聚氨酯泡沫板浸入上述料浆制坯;晾晒、烘干后、富氧烧结;所得氧化铝陶瓷过滤板孔隙率≥85%,α氧化铝相含量≥85%,抗热振性≥5次;该方法充分利用铝灰中的铝质成分、实现铝灰的无害化和资源化利用,节约了自然资源、降低了生产成本(金属铝燃烧、释放大量的热量,制备过程中燃料消耗少;铝灰原料价格远低于矾土或氧化铝的价格)。

6、中国发明专利(cn201710973552.4)公开了一种铝灰渣基地聚物胶凝材料,包括复配硅铝质粉料100份、水玻璃80-150份、氢氧化钠10-30份、水10-50份,复配硅铝质粉料由活化铝灰渣原料100份、磷石膏1-5份、稻壳灰1-5份、硅灰5-10份、偏高岭土10-20份及矿渣10-20份混合、研磨并过筛得到;活化铝灰渣原料由破碎、研磨、筛分和水洗后的铝灰渣100份加入氢氧化钠10-50份和碳酸钠5-20份后进行微波干燥并熔炼1-2小时得到。该方法通过铝灰渣原材料的活化,提高了原材料中铝组分的可溶出性;配合材料的校正,使废弃原料在合适的碱性环境中激发生成配比适当的复合凝胶,最终材料具有较高的宏观强度。

7、以上发明专利虽然公开了铝灰的多种再利用方法,但是大多需要先将铝灰进行预处理进一步用于回收某些物质或者制备某些产品,尚未发现二次铝灰无需预处理直接作为原料制备绝热涂料的相关报道。现有的绝热涂料多以树脂为主要原料,同时加入三氧化二锑、硼酸锌等多种阻燃剂,不仅制备成本高,绝热效果也并不是很好,如果能将二次铝灰无需预处理直接作为原料制备高性能的绝热涂料,不仅能为二次铝灰的综合利用提供一条更加简单方面的新途径,还能为绝热涂料提供一种新的低成本的原料,将具有广阔的应用前景。

技术实现思路

1、本发明的目的是提供一种以铝灰为原料的绝热涂料及其制备方法与应用,以解决上述现有技术存在的问题。

2、为实现上述目的,本发明提供了如下方案:

3、本发明的技术方案之一:一种以铝灰为原料的绝热涂料,按质量百分比计,原料包括以下组分:铝灰30~60%、明矾5~20%、粘土10~50%、低熔点玻璃粉1~5%、胶粘剂2~10%、粘结助剂5~10%。

4、进一步地,上述各原料质量百分比之和为100%。

5、进一步地,所述铝灰为二次铝灰。

6、进一步地,所述胶粘剂为偏硅酸钠,所述粘结助剂为液体沥青。

7、进一步地,所述低熔点玻璃粉的始熔温度为330~650℃。

8、本发明的技术方案之二:上述绝热涂料的制备方法,包括以下步骤:

9、s1、将铝灰、明矾、粘土、低熔点玻璃粉、胶粘剂(偏硅酸钠)分别球磨得到各原料细粉;

10、s2、将球磨后得到的铝灰细粉、明矾细粉、粘土细粉、低熔点玻璃细粉、胶粘剂(偏硅酸钠)细粉混合均匀得到混合料;

11、s3、将混合料与粘结助剂混合,搅拌均匀,得到所述绝热涂料。

12、进一步地,所述球磨后得到的各原料细粉的粒径为20~400μm。

13、本发明的技术方案之三:上述绝热涂料在隔热防护中的应用。

14、进一步地,所述应用包括以下步骤:将所述绝热涂料涂覆于工件表面,干燥,之后预处理,再后处理得到隔热防护涂层。

15、进一步地,所述工件为经过除锈除油打磨处理后的工件,所述绝热涂料涂覆的厚度为5~20mm。

16、进一步地,所述干燥在室温下进行,干燥的时间为2~24h;所述预处理的温度为50~150℃,预处理的时间为1~24h;所述后处理的温度为500~1000℃,后处理的时间为1~5h。

17、进一步地,所述干燥过程为涂料的常温预固化过程,所述预处理过程为涂料的预固化过程,所述后处理过程为涂料的烧结固化过程。

18、进一步地,所述工件为金属工件,具体为金属模具、金属零件或金属管道。

19、进一步地,所述工件的工作温度为500~1000℃(工件表面形成的隔热防护涂层在500~1000℃的温度条件下具有良好的隔热效果)。

20、本发明公开了以下技术效果:

21、(1)本发明提供的绝热涂料隔热温差大、硬度高,适用于500~1000℃温度条件下的金属模具、零件、管道等的隔热防护。

22、(2)本发明以二次铝灰为原料时,二次铝灰可以不预先除去氮化铝和氟化物直接使用,二次铝灰中的氮化铝与加热时明矾脱除的结晶水反应生成气体,达到发泡的作用;以二次铝灰中的氟化物降低体系烧结温度,使涂料在较低的温度下即能实现烧结固化;以二次铝灰中的铝、硅成分作为绝热涂料的增强骨架,使绝热涂料具有较好的抗压强度。

23、(3)本发明在以铝灰为原料制备绝热涂料时引入低熔点玻璃粉,该材料具有较低的熔化温度和封接温度,良好的耐热性和化学稳定性,较高的机械强度,将其引入绝热涂料体系,可以在高温条件下为涂料膨胀提供熔体,优化涂料的膨胀结构,改善绝热涂料的隔热性能。

24、(4)本发明在以铝灰为原料制备绝热涂料时采用液体沥青作为粘结助剂,因为以铝灰为主的混合料无液态水时粘性不好,常温下不能独自附着在金属构件表面,将混合料与液体沥青混合,借助液体沥青的粘性,达到绝热涂料初始成形及与金属构件初始表面附着的目的。

25、(5)本发明通过以铝灰为主要原料制备绝热涂料,不仅实现了对铝灰的高效回收利用,且铝灰作为一种常见的工业废物,其来源广、价格低,使得以铝灰为主要原料制备绝热涂料的成本较低。

- 还没有人留言评论。精彩留言会获得点赞!