有机无机改性间苯型聚酯自润滑复合涂层及其制备方法与流程

本发明涉及一种有机无机改性间苯型聚酯自润滑复合涂层及其制备方法,属于高分子材料领域。

背景技术:

1、滑动自润滑轴承具有无须定期换油、化学稳定性好、摩擦系数小、耐腐蚀、不吸水等特点。但是润滑层在使用过程中产生的磨损现象会使润滑性能大幅下降,甚至导致轴承运转过程偏心卡死。并且随着旋转机械向着高效、低噪音、长寿命的方向发展,具有良好润滑性能的滑动轴承涂层成为近年来市场的迫切需求。

2、间苯型聚酯树脂是分子中含有刚性间苯结构和多酯键结构的热固性高分子材料。其在涂层、胶粘剂等领域有着广泛的应用,其固化产物具有高强高模的力学性能,是良好的涂层基体材料。但其材料韧性较差,承载性能不佳,摩擦系数较大,磨损性能较差,难以应用于自润滑材料当中。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种有机无机改性间苯型聚酯自润滑复合涂层及其制备方法,能将间苯型聚酯应用到自润滑材料中,并具有良好的磨损性能。

2、本发明解决其技术问题所采用的技术方案是:

3、第一方面,本技术提供一种有机无机改性间苯型聚酯自润滑复合涂层的制备方法,包括以下步骤:

4、混合包括短切碳纤维、ptfe核壳颗粒和ptfe纤维的填料;所述ptfe核壳颗粒的壳材为pmma(聚甲基丙烯酸甲酯)或ps(聚苯乙烯),芯材为ptfe(聚四氟乙烯),芯材质量占所述ptfe核壳颗粒质量的35%-50%;

5、将所述填料加入到有机无机杂化间苯聚酯树脂中混合;

6、加入引发剂和促进剂,在负压环境下脱泡混合,得到涂料;

7、将所述涂料施于基体上,厚200μm-400μm;

8、将所述基体置于固化炉中固化,在所述基体上得到所述有机无机改性间苯型聚酯自润滑复合涂层。

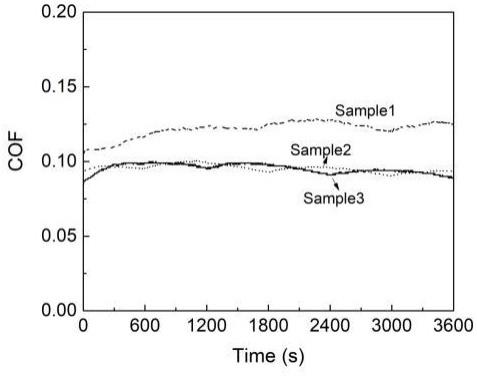

9、本技术提供的有机无机改性间苯型聚酯自润滑复合涂层的制备方法中,涂料流动性良好,固化后,树脂基体包括有机无机杂化的交联网络,基体本身强度高,填料中的碳纤维进一步提高树脂基体的力学性能,ptfe具有润滑作用,ptfe核壳颗粒有效解决了ptfe与有机无机树脂基体相容性差的问题,并且,ptfe核壳颗粒与ptfe纤维存在协同润滑作用,在磨损前期, ptfe核壳颗粒硬的壳层被破坏后,暴露出来的芯材迅速在对磨副形成稳定转移膜,在后期的摩擦磨损中,具有极低摩擦系数的ptfe纤维能够为涂层持续提供优良的润滑性。

10、进一步地,按质量计,所述短切碳纤维的用量为20份-30份,所述ptfe核壳颗粒的用量为30份-40份,所述ptfe纤维的用量为5份-10份,所述有机无机杂化间苯聚酯树脂的用量为40份-60份,所述引发剂的用量为0.1份-0.5份,所述促进剂的用量为0.1份-0.5份,所述有机无机杂化间苯聚酯树脂中含有10%-15%的交联剂。

11、提供润滑作用的主要成分是ptfe,而一般的ptfe与间苯型聚酯相容性差,且用量大时会降低树脂基体的力学性能,本技术中,要求ptfe核壳颗粒的用量约为ptfe纤维的五倍,直接与树脂基体接触的ptfe纤维较少,而ptfe核壳颗粒外层具有pmma硬壳或ps硬壳,与有机无机杂化间苯聚酯树脂的相容性好,抑制加入ptfe后材料力学性能下降的问题;另一方面, ptfe核壳颗粒主要在磨损前期在对磨副形成稳定转移膜,本技术中要求其含量较多,ptfe纤维主要在磨损后期为涂层持续提供润滑性,本技术中要求其含量较少,有利于提高涂层的使用寿命。

12、进一步地,所述短切碳纤维的直径在10μm以下,长度为20μm-100μm。该尺寸的短切碳纤维能够在本技术中提供最佳的力学增强效果,若碳纤维过短,则涂层力学性能不佳;若碳纤维过长,则在涂料中分布的均匀性差,可能导致涂层出现应力集中的情况。

13、进一步地,所述ptfe纤维的直径为10μm-30μm,长度为100μm-200μm。若ptfe纤维的尺寸过小,由于ptfe纤维主要作用于磨损后期,其作为润滑相在基体摩擦时容易被剥离出来,难以形成稳定的持续润滑层,造成复合涂层不够耐磨;若ptfe纤维尺寸过大,配制涂料时,易发生纤维沉降,导致最终ptfe在涂层中分布不够均匀,影响复合涂层树脂性能。

14、进一步地,所述固化的工艺要求为:以1℃/min的升温速率从30℃升至60℃-80℃,保温3h-6h,然后自然降至30℃;再以1℃/min的升温速率从30℃升至150℃-200℃,保温12h,最后自然冷却。

15、第一次升温至降回30℃实现自由基聚合引导的交联,第二次升温至降回30℃有利于减少涂层内分子链的缠结,降低涂层局部应力集中,进一步提高涂层的力学性能。

16、进一步地,所述在负压环境下脱泡混合的工艺要求为:真空度在0.05mpa-0.1mpa,搅拌30min后,静置10min。

17、进一步地,各物料按质量计,所述有机无机杂化间苯聚酯树脂的制备步骤包括:

18、在保护气氛下,往反应器中加入110份1,2-丙二醇,升温至120℃,然后加入50份间苯二甲酸和0.1份催化剂,升温至200℃;

19、待酸值达到20mgkoh/g,降温至160℃,加入50份顺丁烯二酸酐,再升温至210℃,真空脱水至酸值小于40 mgkoh/g,得到不饱和反应物;

20、将10份正硅酸乙酯与0.15份盐酸加入到20份所述不饱和反应物中,升温至80℃,反应2h,得到预聚物;

21、往所述预聚物中加入5份稀释剂和5份交联剂,得到淡黄色的所述有机无机杂化间苯聚酯树脂。

22、进一步地,所述稀释剂为苯乙烯,所述交联剂为三羟甲基丙烷三甲基丙烯酸酯。

23、进一步地,所述预聚物的数均分子量分布为2900-3700。

24、第二方面,本技术提供一种有机无机改性间苯型聚酯自润滑复合涂层,由第一方面所述的制备方法制成。

25、该涂层具有有机无机支链结构和自由基聚合提供的高交联密度空间网络结构,因而具有良好的力学承载性能,而且引入的ptfe核壳颗粒具有良好的分散性,避免了ptfe与树脂相容性差,容易团聚,导致材料力学性能大幅下降的问题,同时,ptfe核壳颗粒与少量ptfe纤维具有协同润滑效应,共同降低摩擦系数和磨损率。

26、本发明的有益效果是:本发明混合得到的涂料流动性良好,容易施工,固化后,树脂基体包括有机无机杂化的交联网络,强度高,碳纤维进一步提高树脂基体的力学性能,ptfe核壳颗粒有效解决了ptfe与有机无机树脂基体相容性差的问题,并且,ptfe核壳颗粒与ptfe纤维存在协同润滑作用,共同降低摩擦系数和磨损率,能将间苯型聚酯应用到自润滑材料中,既发挥间苯型聚酯的高强高模力学性能,具有较强的承载性能和良好的摩擦性能。

27、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!