色墨载体、色墨和凹版里印油墨及其制备方法与流程

本发明涉及化工领域,特别是,涉及一种色墨载体、色墨和凹版里印油墨及其制备方法。

背景技术:

1、聚氯乙烯装饰膜作为一种绿色环保和快速生产的材料,已逐步取代传统的油漆应用于家具和空间装饰。为保证聚氯乙烯装饰膜图案精美、色彩饱和度高且立体感强的视觉效果,通常采用在底膜上多次凹版印刷后再热贴合面膜的方法制备。凹版印刷所用的油墨通常称之为凹版里印油墨,又称凹版复合油墨,该油墨体系通常由调墨油、色墨和稀释剂组成。现有技术中,色墨由色墨载体和颜料经复杂而较低效的研磨工艺制得,现有的色墨载体在添加大量分散助剂后虽然能起到溶解和分散颜料的作用,但其依然存在成本较高的问题,且色墨载体挥发后形成的粘结层的附着力较差,影响热贴合的牢固度,直接影响产品的质量。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供色墨载体、色墨和凹版里印油墨及其制备方法。本发明提供的色墨载体不仅具有优异的附着力,且在制备色墨时快速经济环保。所制备的色墨,与调墨油和稀释剂组成的塑料薄膜用的凹版里印油墨,该凹版里印油墨具有较大的成本优势,在保证产品的质量的同时可有效降低成本,尤其适用于聚氯乙烯装饰膜。

2、为解决上述问题,本发明所采用的技术方案如下:

3、一种色墨载体,包括以下重量份各组分制备而成:

4、氯乙烯和醋酸乙烯共聚物 100-600份,

5、聚氯乙烯 0-600份,

6、第一混合溶剂 330-960份,

7、消泡剂 1-3份,

8、磷酸 0.1-2份;

9、所述第一混合溶剂由第一强溶剂、第一弱溶剂和第一稀释剂混合而成。

10、优选的,所述vc/vac氯乙烯和醋酸乙烯共聚物的平均聚合度为400-700。

11、优选的,所述pvc聚氯乙烯的聚合度为600-1000。

12、优选的,所述第一强溶剂为酮类溶剂,所述第一弱溶剂为酯类溶剂,所述第一稀释剂为甲苯或丙二醇甲醚醋酸酯。

13、本发明还包括采用上述任一项所述色墨载体制备的色墨,包括以下重量份各组分制备而成:

14、色墨载体 20-40份,

15、固体预分散颜料 5-40份。

16、优选的,所述固体预分散颜料包括以下重量份各组分制备而成:

17、颜料 3-80份,

18、分散剂 3-30份,

19、研磨基料 20-190份,

20、所述研磨机料由以下重量份各组分制备而成:

21、氯乙烯醋酸乙烯二元共聚物 10-60份,

22、热稳定剂 2-10份,

23、环保增塑剂 5-40份,

24、轻质碳酸钙 3-80份。

25、优选的,所述热稳定剂由以下重量份组分制备而成:

26、钙锌类热稳定剂 0.3-3份,

27、环氧大豆油 0.3-3份,

28、环氧树脂 0.3-3份。

29、优选的,所述热稳定剂中环氧树脂为3,4-环氧环乙基甲基-3,4-环氧环乙基羧酸酯。

30、优选的,所述环保增塑剂为环氧大豆油;环氧大豆油的环氧值≥6.5,碘价≤3.0。

31、优选的,所述轻质碳酸钙的细度在2000-3000目。

32、优选的,所述分散剂包括以下重量份各组分制备而成:

33、聚甲基丙烯酸甲酯类树脂 810-1620份,

34、过氧化二异丙苯 0.27-135份,

35、第二混合溶剂 1079.73-1755份;

36、所述第二混合溶剂由第二强溶剂、第二弱溶剂和第二稀释剂混合而成。

37、优选的,所述第二强溶剂为酮类溶剂,所述第二弱溶剂为酯类溶剂,所述第二稀释剂为甲苯或丙二醇甲醚醋酸酯。

38、优选的,所述分散剂还包括质量份为270-1080份的聚氧乙烯醚。

39、本发明还包括上述色墨的制备方法,包括以下步骤:

40、s1. 制备色墨载体:反应釜中,加入色墨载体各组分搅拌条件下加热70-90℃并保温2-5h,过滤,获得所述色墨载体;

41、s2.制备色墨:将s1制备的色墨载体和固体预分散颜料依次加入搅拌桶中,低速搅拌0.1-0.5h后,高速搅拌0.5-2h,调配粘度后即得。

42、进一步的,所述步骤s2中,低速搅拌搅拌速度为50-300r/min,高速搅拌搅拌速度为300-10000r/min。

43、本发明还包括采用上述色墨制备的凹版里印油墨,包括以下重量份各组分制备而成:

44、色墨 10-50份,

45、调墨油 5-40份,

46、稀释剂 5-80份。

47、优选的,所述调墨油为色墨载体,所述稀释剂为第一混合溶剂。

48、相比现有技术,本发明的有益效果在于:

49、色墨载体使用廉价的pvc取代部分vc-vac做为粘结料,具备配方成本优势;

50、色墨载体中添加微量的磷酸,能明显提高油墨对附着层(上膜或下膜)的附着力,使印刷制品的图案持久牢固;

51、色墨的制备过程中无需像现有色墨产品制备那样频繁进行粗磨和细磨,无需贵昂而低效的砂磨机或球磨机和贵昂磨料(如氧化锆珠),投资费用和维护费用低,生产速度快,voc挥发少,有于环境和生产人员康健,车间voc含量更低,不易发生起火爆炸事故;

52、研磨机料中复配的热稳定剂能有效防止制备过程中因强剪切导致局部区域超高温度导致的氯乙烯醋酸乙烯二元共聚物烧料问题,如黑点或结块(失去活性,无法熔化或无法溶解);

53、分散剂中低分子量的pmma可降低氯乙烯醋酸乙烯二元共聚物的冲击强度,增强固体预分散颜料的脆性,使其极易粉碎成微小片状,有利于在溶剂中快速溶解;

54、轻质碳酸钙粒径控制在2000-3000目,防止过大易沉淀,过小摩擦效果差,其在常温混匀段起搅匀作用,在研磨阶段可以保证熔体尺寸稳定、从而有效的传递辊筒的剪切力、破碎颜料团聚体;

55、本发明中固体预分散颜料制备过程中,研磨基料通过剪切和摩擦产生热量、加热辊筒,从而省去加热设备的投入和维护,也节省了制造过程的加热能源;研磨基料可循环使用,也可进入产品而不会影响产品的品质,不浪费、也会不产生固体废弃物;

56、本发明制备的凹版里印油墨中不使用大量贵昂的市售分散剂,且采用自制的廉价分散剂,既可在氯乙烯醋酸乙烯二元共聚物的热塑性状态下对颜料润湿分散,又可在氯乙烯醋酸乙烯酯的溶解状态下,保持已细化的颜料粒子不发生团聚。

57、实施方式

58、下面结合具体实施方式对本发明作进一步详细说明。

59、一种色墨载体,包括以下重量份各组分制备而成:vc/vac氯乙烯和醋酸乙烯共聚物100-600份,pvc 0-600份,第一混合溶剂330-960份,消泡剂1-3份,磷酸0.1-2份;所述第一混合溶剂由第一强溶剂、第一弱溶剂和第一稀释剂混合而成。

60、优选的,所述vc/vac氯乙烯和醋酸乙烯共聚物的平均聚合度为400-700。

61、所述pvc的聚合度为600-1000。所述第一强溶剂为酮类溶剂如丁酮或环己酮,所述第一弱溶剂为酯类溶剂如乙酸乙酯或乙酸甲酯,所述第一稀释剂为甲苯或丙二醇甲醚醋酸酯。

62、本发明还包括采用上述色墨载体制备的色墨,包括以下重量份各组分制备而成:色墨载体20-40份,固体预分散颜料5-40份。

63、优选的,所述固体预分散颜料包括以下重量份各组分制备而成:颜料3-80份,分散剂3-30份,研磨基料20-190份;所述研磨机料由以下重量份各组分制备而成:氯乙烯醋酸乙烯二元共聚物10-60份,热稳定剂2-10份,环保增塑剂5-40份,轻质碳酸钙3-80份。所述热稳定剂由以下重量份组分制备而成:钙锌类热稳定剂0.3-3份,环氧大豆油0.3-3份,环氧树脂0.3-3份。所述热稳定剂中环氧树脂为3,4-环氧环乙基甲基-3,4-环氧环乙基羧酸酯。所述环保增塑剂为环氧大豆油;环氧大豆油的环氧值≥6.5,碘价≤3.0。所述轻质碳酸钙的细度在2000-3000目。所述分散剂包括以下重量份各组分制备而成:聚甲基丙烯酸甲酯类树脂810-1620份,过氧化二异丙苯0.27-135份,第二混合溶剂1079.73-1755份; 所述第二混合溶剂由第二强溶剂、第二弱溶剂和第二稀释剂混合而成。所述第二强溶剂为酮类溶剂如丁酮或环己酮,所述第二弱溶剂为酯类溶剂如乙酸乙酯或乙酸甲酯,所述第二稀释剂为甲苯或丙二醇甲醚醋酸酯。所述分散剂还包括质量份为270-1080份的聚氧乙烯醚。

64、本发明还包括上述色墨的制备方法,包括以下步骤:

65、s1. 制备色墨载体:反应釜中,加入色墨载体各组分搅拌条件下加热70-90℃并保温2-5h,过滤,获得所述色墨载体;

66、s2.制备色墨:将s1制备的色墨载体和固体预分散颜料依次加入搅拌桶中,低速搅拌0.1-0.5h后,高速搅拌0.5-2h,调配粘度后即得。

67、进一步的,所述步骤s2中,低速搅拌搅拌速度为50-300r/min,高速搅拌搅拌速度为300-10000r/min。

68、进一步的,所述步骤s2中,所述固体预分散颜料的制备方法包括以下步骤:

69、s21. 利用研磨基料对密炼机和三辊研磨机进行预热:

70、s211. 物料常温混匀:将研磨基料中全部氯乙烯醋酸乙烯二元共聚物、热稳定剂和环保增塑剂及部分轻质碳酸钙倒入密炼机,开启转子,将物料充分混匀;

71、s212. 压炼升温和塑化:盖上上盖加压密炼,通过转子剪切产生的大量热量,逐渐升温至110-160℃;

72、s213. 升起上盖,敞开混炼3-5min,以混匀、塑化和剪切,并降温;

73、s214. 再次压炼升温和塑化;

74、s215. 加入剩余轻质碳酸钙,裂碎后出料;完成密炼机的预热;

75、s216. 出料后的研磨基料在三辊研磨机研磨数遍,通过剪切摩擦产生的热量升温辊筒到产品所需的加工温度,将研磨后的研磨基料取出备用;

76、s22. 固体预分散颜料的制备:

77、s221. 物料常温混匀:将颜料、分散剂和研磨后的研磨基料倒入预热后的密炼机,开启转子,将物料充分混匀;

78、s222. 压炼升温和塑化:盖上上盖加压密炼,通过转子剪切产生的大量热量,逐渐升温至110-160℃,

79、s223. 升起上盖,敞开混炼3-5min,以进一步混匀、塑化和剪切,并降温;

80、s224. 再次压炼升温和塑化;

81、s225. 搅碎或切块后出料获得块状半成品;

82、s226. 块状半成品在预热后的三辊研磨机研磨数遍,得到布状固体预分散颜料;

83、s227. 将布状固体预分散颜料粉碎成微末状,即得到所述固体预分散颜料;

84、本发明还包括采用上述色墨制备的凹版里印油墨,包括以下重量份各组分制备而成:色墨10-50份,调墨油5-40份,稀释剂5-80份。

85、优选的,所述调墨油为色墨载体,所述稀释剂为第一混合溶剂。

86、下述实施例中,采用的各组分具体为:

87、过氧化二异丙苯,安徽祥云橡塑有限公司,:分子式:c18h22o2,cas no.:80-43-3;

88、聚甲基丙烯酸甲酯树脂:英文简称pmma,cas no.: 25188-98-1;

89、韩华cp-450:氯乙烯-醋酸乙烯二元共聚物, cas no: 9003-22-9;

90、韩华cp-700:氯乙烯-醋酸乙烯二元共聚物, cas no: 9003-22-9;

91、蓖麻油聚氧乙烯醚:辽阳奥克聚醚有限公司,el-20型,cas no.:61791-12-6;

92、环氧大豆油,广州市海珥玛植物油脂有限公司,hm-01a,cas no.:8013-07-8;

93、3,4-环氧环乙基甲基-3,4-环氧环乙基羧酸酯,江苏泰特尔新材料科技有限公司,tta21s ,cas no.:2386-87-0;

94、无机颜料w-6:龙佰之r-996国际颜料索引号c.i. pigment white 6, cas no:13463-67-7;

95、无机颜料bk-7:degussa之bp900国际颜料索引号c.i. pigment black 7, casno: 1333-86-4;

96、有机颜料g-7:dic之sunfast 264-7700,国际颜料索引号c.i. pigment green 7,cas no: 1328-53-6;

97、轻质碳酸钙,东莞立茂化工有限公司,2000目,cas no: 471-34-1;

98、钙锌类热稳定剂,北京皮姆斯化学有限,cz9690,cas no:1592-23-0。

99、实施准备 设备预热

100、研磨基料组成:氯乙烯醋酸乙烯二元共聚物10-60份,热稳定剂2-10份,环保增塑剂5-40份,轻质碳酸钙3-80份。

101、密炼机的预热:将研磨基料中全部氯乙烯醋酸乙烯二元共聚物、热稳定剂和环保增塑剂及部分轻质碳酸钙倒入密炼机 ,开启转子,将物料充分混匀;盖上上盖加压密炼,通过转子剪切产生的大量热量,逐渐升温至110-160℃;升起上盖,敞开混炼3-5min,以混匀、塑化和剪切,并降温;再次压炼升温和塑化;加入剩余轻质碳酸钙,裂碎后出料;完成密炼机的预热;

102、三辊研磨机的预热:出料后的研磨基料在三辊研磨机研磨数遍,通过剪切摩擦产生的热量升温辊筒到产品所需的加工温度,将研磨后的研磨基料取出备用。

103、下述实施例中,制备固体预分散颜料时使用的氯乙烯醋酸乙烯二元共聚物、热稳定剂、环保增塑剂、轻质碳酸钙既可以是新原料,也可以是上述设备预热使用后的研磨基料回收料,也可以是研磨基料回收料掺加新原料组成。

104、实施例

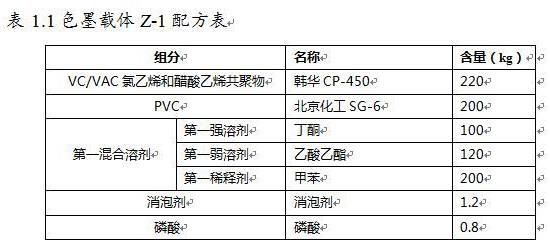

105、1.1制备色墨载体z-1

106、

107、向反应釜中加入表1.1各组分,搅拌条件下加热75℃并保温5h,过滤,获得色墨载体z-1。向反应釜中加入表1.1各组分,搅拌条件下加热75℃并保温5h,过滤,获得色墨载体z-1。

108、1.2制备热稳定剂r-1

109、

110、将表1.2中各组分充分混合均匀,制得热稳定剂r-1,备用。

111、1.3制备分散剂f-1

112、

113、根据表1.3中各组分含量,首先用部分乙酸乙酯将过氧化二异丙苯溶解成重量分数为5%的过氧化二异丙苯溶剂备用;然后将丁酮和甲苯加入反应釜,缓慢升温至60℃;再向反应釜中投入聚甲基丙烯酸甲酯类树脂,搅拌并升温至120℃,维持10min至聚甲基丙烯酸甲酯类树脂完全溶解后;将制备好的过氧化二异丙苯溶剂缓慢加入反应釜中,120℃保温10min;再将反应釜降温至60℃后,加入剩余乙酸乙酯和聚氧乙烯醚;最后将反应釜继续降温至40℃后,过滤即得分散剂f-1,备用。

114、1.4制备固体预分散颜料y-1

115、

116、根据表1.4中各组分含量,将各组分倒入剪切型下落式密炼机,开启转子,将物料充分混匀;盖上上盖加压密炼,逐渐升温至140℃;升起上盖,敞开混炼5min后,再盖上上盖加压密炼,逐渐升温至140℃;升起上盖,敞开混炼5min;搅碎或切块后出料,出料经研磨、压片、粉碎后即得固体预分散颜料y-1。

117、1.5制备色墨s-1

118、

119、将表1.5中各组分依次加入搅拌桶中,低速100r/min搅拌0.5h后,高速2000r/min搅拌1.5h,调配粘度后即得色墨s-1。

120、

121、将表1.6中各组分依次加入搅拌桶中,搅拌均匀后调配粘度后即得凹版里印油墨m-1。

122、实施例2

123、2.1制备色墨载体z-2

124、

125、向反应釜中加入表2.1各组分,搅拌条件下加热75℃并保温5h,过滤,获得色墨载体z-2。

126、2.2制备热稳定剂r-2

127、

128、将表2.2中各组分充分混合均匀,制得热稳定剂r-2,备用。

129、2.3制备分散剂f-2

130、

131、根据表2.3中各组分含量,首先用部分乙酸乙酯将过氧化二异丙苯溶解成重量分数为5%的过氧化二异丙苯溶剂备用;然后将丁酮和甲苯加入反应釜,缓慢升温至60℃;再向反应釜中投入聚甲基丙烯酸甲酯类树脂,搅拌并升温至120℃,维持10min至聚甲基丙烯酸甲酯类树脂完全溶解后;将制备好的过氧化二异丙苯溶剂缓慢加入反应釜中,120℃保温10min;再将反应釜降温至60℃后,加入剩余乙酸乙酯和聚氧乙烯醚;最后将反应釜继续降温至40℃后,过滤即得分散剂f-2,备用。

132、2.4制备固体预分散颜料y-2

133、

134、根据表2.4中各组分含量,将各组分倒入剪切型下落式密炼机,开启转子,将物料充分混匀;盖上上盖加压密炼,逐渐升温至140℃;升起上盖,敞开混炼5min后,再盖上上盖加压密炼,逐渐升温至140℃;升起上盖,敞开混炼5min;搅碎或切块后出料,出料经研磨、压片、粉碎后即得固体预分散颜料y-2。

135、2.5制备色墨s-2

136、

137、将表2.5中各组分依次加入搅拌桶中,低速100r/min搅拌0.5h后,高速2000r/min搅拌1.5h,调配粘度后即得色墨s-2。

138、

139、将表2.6中各组分依次加入搅拌桶中,搅拌均匀后调配粘度后即得凹版里印油墨m-2。

140、实施例3

141、3.1制备色墨载体z-3

142、

143、向反应釜中加入表3.1各组分,搅拌条件下加热80℃并保温4h,过滤,获得色墨载体z-3。

144、3.2制备热稳定剂r-3

145、

146、将表3.2中各组分充分混合均匀,制得热稳定剂r-3,备用。

147、3.3制备分散剂f-3

148、

149、根据表3.3中各组分含量,首先用部分乙酸甲酯将过氧化二异丙苯溶解成重量分数为5%的过氧化二异丙苯溶剂备用;然后将丁酮和甲苯加入反应釜,缓慢升温至60℃;再向反应釜中投入聚甲基丙烯酸甲酯类树脂,搅拌并升温至125℃,维持30min至聚甲基丙烯酸甲酯类树脂完全溶解后;将制备好的过氧化二异丙苯溶剂缓慢加入反应釜中,125℃保温30min;再将反应釜降温至60℃后,加入剩余乙酸甲酯和聚氧乙烯醚;最后将反应釜继续降温至40℃后,过滤即得分散剂f-3,备用。

150、3.4制备固体预分散颜料y-3

151、

152、根据表3.4中各组分含量,将各组分倒入剪切型下落式密炼机,开启转子,将物料充分混匀;盖上上盖加压密炼,逐渐升温至160℃;升起上盖,敞开混炼5min;搅碎或切块后出料,出料经研磨、压片、粉碎后即得固体预分散颜料y-3。

153、3.5制备色墨s-3

154、

155、将表3.5中各组分依次加入搅拌桶中,低速150r/min搅拌0.3h后,高速3000r/min搅拌1h,调配粘度后即得色墨s-3。

156、

157、将表3.6中各组分依次加入搅拌桶中,搅拌均匀后调配粘度后即得凹版里印油墨m-3。

158、实施例4

159、4.1制备色墨载体z-4

160、

161、向反应釜中加入表4.1各组分,搅拌条件下加热85℃并保温2.5h,过滤,获得色墨载体z-4。

162、4.2制备热稳定剂r-4

163、

164、将表4.2中各组分充分混合均匀,制得热稳定剂r-4,备用。

165、4.3制备分散剂f-4

166、

167、根据表4.3中各组分含量,首先用部分乙酸乙酯将过氧化二异丙苯溶解成重量分数为5%的过氧化二异丙苯溶剂备用;然后将酮类强溶剂和苯类稀释剂加入反应釜,缓慢升温至55℃;再向反应釜中投入聚甲基丙烯酸甲酯类树脂,搅拌并升温至125℃,维持30min至聚甲基丙烯酸甲酯类树脂完全溶解后;将制备好的过氧化二异丙苯溶剂缓慢加入反应釜中,125℃保温30min;再将反应釜降温至60℃后,加入剩余乙酸乙酯和聚氧乙烯醚;最后将反应釜继续降温至40℃后,过滤即得分散剂f-4,备用。

168、4.4制备固体预分散颜料y-4

169、

170、根据表4.4中各组分含量,将各组分倒入剪切型下落式密炼机,开启转子,将物料充分混匀;盖上上盖加压密炼,逐渐升温至120℃;升起上盖,敞开混炼3min,然后再盖上上盖加压密炼,逐渐升温至120℃;升起上盖,敞开混炼3min,如此共循环3次后;搅碎或切块后出料,出料经研磨,压片、粉碎后即得固体预分散颜料y-4。

171、4.5制备色墨s-4

172、

173、将表4.5中各组分依次加入搅拌桶中,低速200r/min搅拌0.2h后,高速3500r/min搅拌1h,调配粘度后即得色墨s-4。

174、

175、将表4.6中各组分依次加入搅拌桶中,搅拌均匀后调配粘度后即得凹版里印油墨m-4。

176、实施例5

177、5.1制备色墨载体z-5

178、

179、向反应釜中加入表5.1各组分,搅拌条件下加热90℃并保温2h,过滤,获得色墨载体z-5。

180、5.2制备热稳定剂r-5

181、

182、将表5.2中各组分充分混合均匀,制得热稳定剂r-5,备用。

183、5.3制备分散剂f-5

184、

185、根据表5.3中各组分含量,首先用部分乙酸乙酯将氧化二异丙苯溶解成重量分数为5%的过氧化二异丙苯溶剂备用;然后将酮类强溶剂和苯类稀释剂加入反应釜,缓慢升温至50℃;再向反应釜中投入聚甲基丙烯酸甲酯类树脂,搅拌并升温至125℃,维持10min至聚甲基丙烯酸甲酯类树脂完全溶解后;将制备好的过氧化二异丙苯溶剂缓慢加入反应釜中,125℃保温10min;再将反应釜降温至60℃后,加入剩余乙酸乙酯和聚氧乙烯醚;最后将反应釜继续降温至40℃后,过滤即得分散剂f-5,备用。

186、5.4制备固体预分散颜料y-5

187、

188、根据表5.4中各组分含量,将各组分倒入剪切型下落式密炼机,开启转子,将物料充分混匀;盖上上盖加压密炼,逐渐升温至160℃;升起上盖,敞开混炼5min;搅碎或切块后出料,出料经研磨,压片、粉碎后即得固体预分散颜料y-5。

189、5.5制备色墨s-5

190、

191、将表5.5中各组分依次加入搅拌桶中,低速250r/min搅拌0.1h后,高速4000r/min搅拌0.5h,调配粘度后即得色墨s-5。

192、

193、将表5.6中各组分依次加入搅拌桶中,搅拌均匀后调配粘度后即得凹版里印油墨m-5。

194、实施例6

195、分别取等重量份色墨载体z-1~z-5,与等重量份市售调墨油进行检测比对,得下表:

196、

197、实施例7

198、分别取等重量份凹版里印油墨m-1~m-5,与等重量份且含相同重量份颜料的市售凹版里印油墨a1(a1的颜料成份为无机颜料w-6)、a2(a2的颜料成份为无机颜料bk-7)、a3(a3的颜料成份为有机颜料g-7)进行印刷制得pvc装饰膜,分别检测比对,得下表:

199、

200、

201、着色力:反映颜料的综合细度,以对比例为基准,数值越高表示细度越高,同样重量的颜料发挥出的颜色越强;

202、最大颗粒:混合物中能宏观测量出的最大颗粒,以μm为单位,采用细度刮板计法,最大颗粒越小越好;

203、鲜艳度:颜色的饱和度,越鲜艳越好;对于白色,体现为蓝光好、黄光差;对于黑色,体现为黑度和亮度,越黑越好,越亮越好;

204、低温稳定性:油墨在低温气候的储存和运输过程的稳定性,不应出现沉淀、分层、结团等现象,通常采用加速条件来测试,加速条件为-5℃*40天;

205、高温稳定性:油墨在高温气候的储存和运输过程的稳定性,不应出现沉淀、分层、结团等现象,通常采用加速条件来测试,加速条件为40℃*40天。

206、附着力的测试方法:将色墨载体(或油墨)按等重量份印到底膜上,烘干后贴合面膜,按《gbt 2791-1995 胶粘剂t剥离强度试验方法挠性材料对挠性材料》测试剥离强度,剥离强度越高则附着力越好。

207、通过上述检测结果可以看出,本发明制备的色墨载体在分散稳定性上不低于市售色墨载体,但附着力性能上远优于市售调墨油,且采用本发明制备的色墨载体制备的凹版里印油墨无论是在颜色鲜艳度上还是附着力上,均具有更佳的表现。对比y-1和y-2的应用例可以看出,通过添加3,4-环氧环乙基甲基-3,4-环氧环乙基羧酸酯的复配热稳定剂,有协同耐热作用,利用其协同耐热作用,制得固体预分散颜料具有更好的使用效果;无论是色墨载体还是固体预分散颜料以及凹版里印油墨的制备过程中无需像市售产品那样经过贵昂而低效的研磨工艺,经过核算,本发明制备的凹版里印油墨成本仅是市售凹版里印油墨的40%-45%,将本发明中凹版里印油墨应用于生产中,可大幅降低生产成本。

208、对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!