一种钢制管道无溶剂环氧芳纶修复涂料及其制备方法与流程

本发明属钢制管道修复涂料,具体涉及一种钢制管道无溶剂环氧芳纶修复涂料及其制备方法。

背景技术:

1、目前输油输气的管道常用涂层结构是3pe、单层pe或环氧防腐涂层。3pe涂层结构是环氧粉末涂料、胶粘剂及聚乙烯材料;单层pe是单层环氧粉末涂料;环氧防腐涂层是溶剂型或者高固体份型或无溶剂型的环氧涂料涂层,针对在役维修或者新建管道安装过程中的涂层破损维修无专业的针对性的涂料,基本上都是采取将环氧粉末涂料喷枪加热烤化涂覆或普通环氧涂料固化涂覆上去做简单修复,现场对环氧粉末涂料喷枪加热烤化过程,对温度230摄氏度和10分钟温度的工艺要求非常高且不容易控制;普通溶剂型或者高固体份、无溶剂型环氧涂料因用量少配比不容易掌握,溶剂型和高固体份型环氧涂料含有溶剂固化时间会延长,无溶剂型环氧涂料固化时间短但涂层易发脆;这样与以前的涂层融合性差,附着力差,埋地时间延长,因涂料使用不当造成涂层修复中涉及涂膜机械强度、韧性、抗划伤刮擦、耐磨及涂层融合性产生的附着力等诸多方面的不足,埋地后更容易引起并加快原有破损、脱落部位的腐蚀,失去防腐效果会影响整条管道的使用时间和寿命周期。

2、

3、因此,针对上述涂料与以前的涂层融合性差的问题,亟需得到解决,以改善修复涂料的使用场景。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供一种钢制管道无溶剂环氧芳纶修复涂料及其制备方法,该环氧芳纶修复涂料及其制备方法旨在解决现有技术下用量少配比不容易掌握且含有溶剂固化时间会延长,这样与以前的涂层融合性差,埋地后更容易引起并加快原有破损、脱落部位腐蚀的技术问题。

3、(2)技术方案

4、为了解决上述技术问题,本发明提供了这样一种钢制管道无溶剂环氧芳纶修复涂料,该环氧芳纶修复涂料包括甲组分和乙组分,

5、甲组分包括如下质量百分比的组分:普通双酚a型环氧树脂35-45%、柔性环氧树脂8-15%、活性稀释剂3-5%、有机膨润土1-1.5%、流平剂0.2-0.4%、分散剂0.2-0.4%、消泡剂0.3-0.4%、芳纶纤维粉8-15%、碳化硅2-5%、聚四氟乙烯树脂粉2-5%、磷酸锌5-13%、石英粉5-15%、硫酸钡3-10%和颜料1-5%;

6、乙组分包括如下质量百分比的组分:改性脂肪胺固化剂45-55%、促进剂2-5%、芳纶纤维粉10-15%、碳化硅2-5%、聚四氟乙烯树脂粉2-5%、磷酸锌8-12%、石英粉8-12%和硫酸钡8-12%;

7、所述甲组分和乙组分的质量比为1:1。

8、进一步地,所述普通双酚a型环氧树脂的环氧基团官能度为2.5-2.8,环氧当量为184-200g/eq,所述柔性环氧树脂为二聚酸改性环氧树脂,环氧当量305-330g/eq。

9、进一步地,所述活性稀释剂为双官能团环氧活性稀释剂,活性稀释剂为1,6-已二醇二缩水甘油醚或1,4-丁二醇二缩水甘油醚。

10、进一步地,所述芳纶纤维粉为高度原纤化的对位芳纶纤维粉末,所述碳化硅和聚四氟乙烯树脂粉为800-1250目。

11、进一步地,所述磷酸锌、石英粉和硫酸钡为325-1250目,所述流平剂为有机硅丙烯酸共聚物或聚丙烯酸酯类流平剂。

12、进一步地,所述分散剂为聚丙烯酸类或聚氨酯类分散剂,所述消泡剂为有机硅聚合物类或非有机硅类消泡剂。

13、进一步地,所述颜料为金红石型钛白粉、碳黑和酞青蓝中的任意一种或者多种的组合。

14、一种钢制管道无溶剂环氧芳纶修复涂料制备方法,其包括如上述所述的一种钢制管道无溶剂环氧芳纶修复涂料,其步骤如下:

15、s1:制备甲组分:

16、s11:按质量百分比称取相应的原料,在300-500r/min的转速下依次加入称量好的普通双酚a型环氧树脂、柔性环氧树脂、活性稀释剂、有机膨润土、流平剂、分散剂、消泡剂、芳纶纤维粉、碳化硅和聚四氟乙烯树脂粉,然后升速至600-800r/min分散搅拌30min;

17、s12:降速至300-500r/min的转速下依次加入磷酸锌、石英粉、硫酸钡和碳黑,然后升速至1000-1200r/min分散搅拌1.5h;

18、s13:将搅拌均匀的物料经砂磨机研磨,检测细度,大于80μm的继续二次研磨,直至细度合格后用180目筛网过滤包装,得到甲组分;

19、s2:制备乙组分:

20、s21:按质量百分比称取相应的原料,在300-500r/min的转速下依次加入称量好的改性脂肪胺固化剂、促进剂、芳纶纤维粉、碳化硅、聚四氟乙烯树脂粉、磷酸锌石英粉和硫酸钡,然后升速至800-1000r/min高速分散45min搅拌均匀;

21、s22:将搅拌均匀后的物料经砂磨机研磨,检测细度,大于80μm的继续二次研磨,直至细度合格后用180目筛网过滤包装,得到乙组分。

22、(3)有益效果

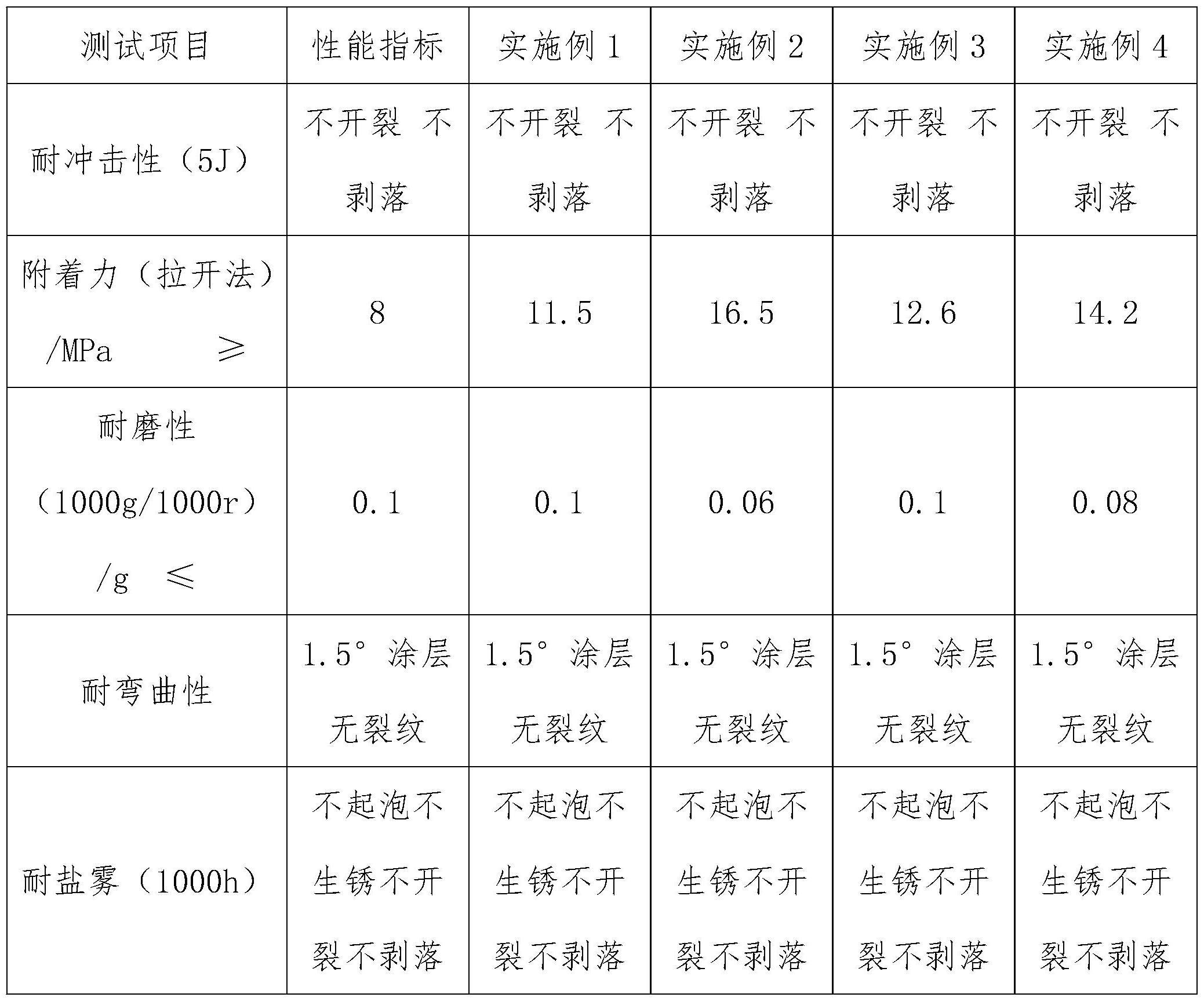

23、与现有技术相比,本发明的有益效果在于:本发明的环氧芳纶修复涂料及其制备方法中甲组分中采用普通双酚a型环氧树脂与柔性环氧树脂的适当比例增强涂层的柔韧性,依托加入的芳纶纤维粉具有的超高机械强度,耐温、耐酸碱、绝缘抗老化特点,提高涂层的抗冲击性能以此达到增强涂层的机械性能,添加碳化硅提高硬度和抗摩擦性能,添加聚四氟乙烯粉起到涂层润滑和耐刮擦作用,涂层表面更加光滑,甲乙组分按照比例混合均匀施工易于操作,不会因为管道涂层破损或者开裂面积小使用时不容易掌握用量和比例,造成比例不当和多余配比用量浪费等问题的发生。

技术特征:

1.一种钢制管道无溶剂环氧芳纶修复涂料,该环氧芳纶修复涂料包括甲组分和乙组分,其特征在于,

2.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述普通双酚a型环氧树脂的环氧基团官能度为2.5-2.8,环氧当量为184-200g/eq,所述柔性环氧树脂为二聚酸改性环氧树脂,环氧当量305-330g/eq。

3.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述活性稀释剂为双官能团环氧活性稀释剂,活性稀释剂为1,6-已二醇二缩水甘油醚或1,4-丁二醇二缩水甘油醚。

4.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述芳纶纤维粉为高度原纤化的对位芳纶纤维粉末,所述碳化硅和聚四氟乙烯树脂粉为800-1250目。

5.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述磷酸锌、石英粉和硫酸钡为325-1250目,所述流平剂为有机硅丙烯酸共聚物或聚丙烯酸酯类流平剂。

6.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述分散剂为聚丙烯酸类或聚氨酯类分散剂,所述消泡剂为有机硅聚合物类或非有机硅类消泡剂。

7.根据权利要求1所述的一种钢制管道无溶剂环氧芳纶修复涂料,其特征在于,所述颜料为金红石型钛白粉、碳黑和酞青蓝中的任意一种或者多种的组合。

8.一种钢制管道无溶剂环氧芳纶修复涂料制备方法,其特征在于包括根据权利要求1-7所述的一种钢制管道无溶剂环氧芳纶修复涂料,其步骤如下:

技术总结

本发明公开了一种钢制管道无溶剂环氧芳纶修复涂料及其制备方法,涉及钢制管道修复涂料技术领域,该环氧芳纶修复涂料及其制备方法旨在解决现有技术下用量少配比不容易掌握且含有溶剂固化时间会延长,这样与以前的涂层融合性差,埋地后更容易引起并加快原有破损、脱落部位腐蚀的技术问题,该环氧芳纶修复涂料包括甲组分和乙组分,甲组分包括如下质量百分比的组分:普通双酚A型环氧树脂35‑45%、柔性环氧树脂8‑15%、活性稀释剂3‑5%、有机膨润土1‑1.5%、流平剂0.2‑0.4%、分散剂0.2‑0.4%,该环氧芳纶修复涂料及其制备方法提高涂层的抗冲击性能以此达到增强涂层的机械性能,添加碳化硅提高硬度和抗摩擦性能,涂层表面更加光滑,甲乙组分按照比例混合均匀施工易于操作。

技术研发人员:黄永光,黄博轩,帅家懿

受保护的技术使用者:黄永光

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!