一种梯度吸波涂层及其制备方法与流程

本发明属于表面改性及电磁防护,涉及一种梯度吸波涂层及其制备方法。

背景技术:

1、随着雷达技术的发展,吸波材料在国防装备领域应用广泛,由吸波材料制备的吸波涂层已成为各国军事装备需求热点。并且随着电子科技发展,电磁辐射对生态环境及人类健康造成严重危害,成为第四大污染源,使用吸波涂层也已成为解决电磁污染的有效途径。

2、吸波材料通过与电磁波相互作用,将电磁能转化为其他能量耗散掉,减少入射电磁波的反射和透射,从而起到吸波作用。吸波材料可分为涂覆型吸波材料、结构型吸波材料和贴片型吸波材料。其中涂覆型吸波材料也被称为吸波涂层,制备工艺简单、成本低廉、应用范围较广,在军用隐身防护领域起着重要作用,并且随着现代雷达技术不断升级,对高性能吸波涂层的需求越来越大。

3、目前,涂覆型吸波涂层主要由吸波剂及树脂胶黏剂组成,树脂基保证了涂层具有良好的力学性能,吸波剂对涂层吸波性能有着决定性影响,如四氧化三铁吸波剂等等。为了更好的提高涂覆型吸波涂层的性能,业内也持续对涂覆型吸波涂层进行着进一步研究,也有一些文献公开了研制的新型吸波剂,还有对层结构进行改进的技术方案等等。

4、但是,这些新型的吸波剂研制周期较长,而且从研发到实际应用还有很长一段距离,同时类似于新型吸波剂或层结构设计等单因素调节,不仅成本较高,研制周期较长,还不能协调涂层其他性能。

5、因此,如何找到一种更为适宜的方式,更好的提高涂覆型吸波涂层的性能,又能解决上述现有研究中存在的问题,已成为业内诸多一线研究人员亟待解决的问题之一。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种梯度吸波涂层及其制备方法。本发明采用多种梯度组合调节机制相结合,梯度递增或者递减排列赋予多层结构,通过改变各层吸波剂含量、厚度、层数调控材料与自由空间阻抗匹配特性和电磁波损耗特性,优化宽频域波段、强化吸波性能。而且制备方法简单,对现有工艺设备无需替换,可控性好,适用性强,更加适于工业化生产和应用。

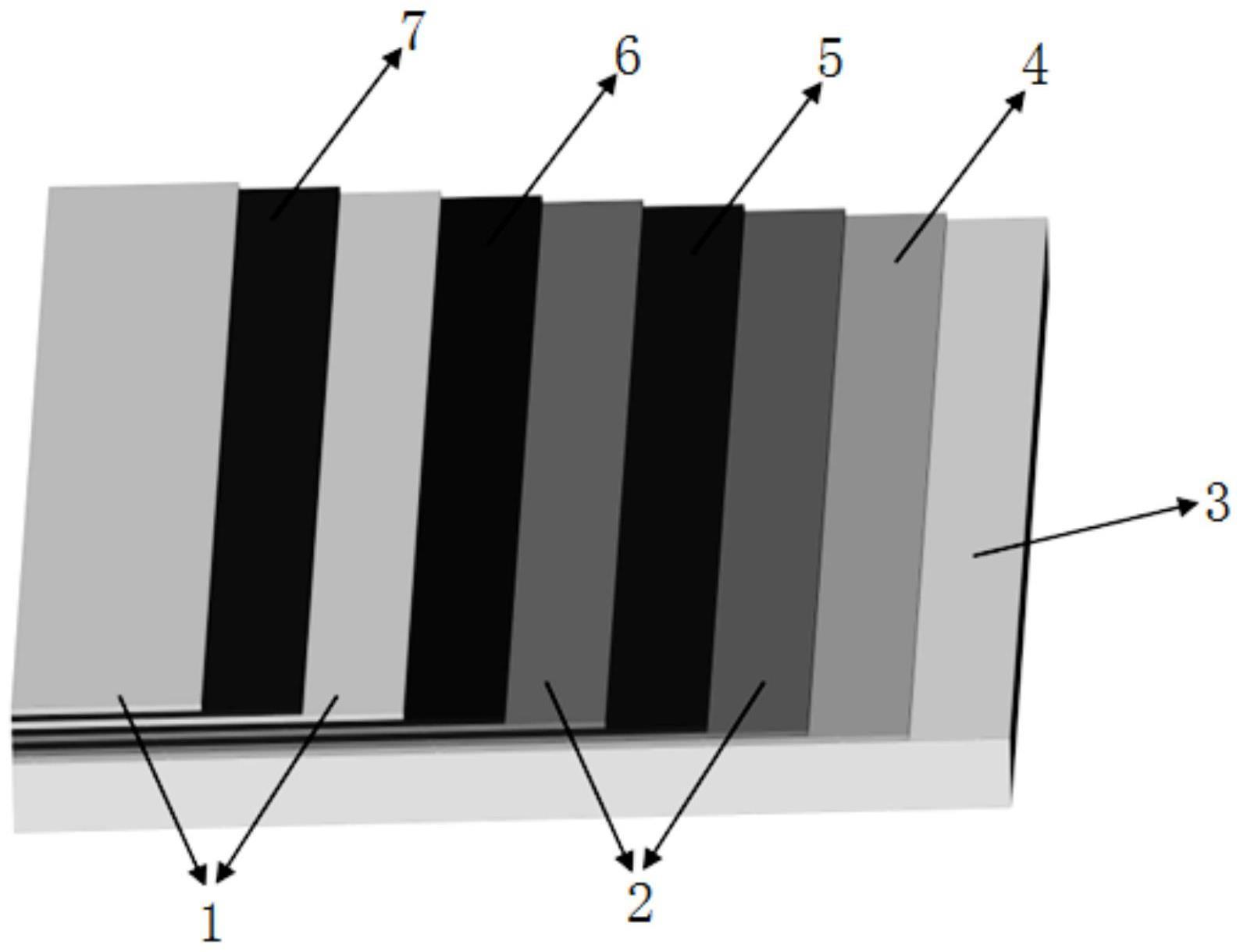

2、本发明提供了一种梯度吸波涂层,包括底漆层;

3、复合在所述底漆层上的中间漆层;

4、复合在所述中间漆层上的面漆层;

5、所述中间漆层依次包括第一中间漆层、吸波中间树脂漆a层、第二中间漆层和吸波中间树脂漆b层;所述第一中间漆层与底漆层相复合;

6、所述面漆层依次包括第一面漆层、吸波树脂面漆层和第二面漆层;所述第一面漆层与吸波中间树脂漆b层相复合;

7、所述吸波中间树脂漆a、吸波中间树脂漆b和吸波树脂面漆中含有吸波材料;

8、所述吸波材料包括铁钴氧体和多孔生物质碳。

9、优选的,所述底漆包括防锈底漆;

10、所述底漆包括异氰酸酯改性环氧树脂底漆、聚氨酯防腐漆、环氧富锌底漆和醇酸防锈底漆中的一种或多种;

11、所述中间漆包括环氧云铁中间漆和/或聚氨酯改性环氧树脂中间漆;

12、所述面漆包括聚氨酯面漆、硅烷改性环氧树脂面漆、环氧防腐面漆和丙烯酸聚氨酯面漆中的一种或多种;

13、所述铁钴氧体为四氧化三铁与氧化钴的混合物。

14、优选的,所述梯度包括吸波材料粒径梯度组合、吸波材料添加量梯度组合、吸波涂层厚度梯度组合和涂层结构梯度组合中的一种或多种;

15、所述铁钴氧体和多孔生物质碳具体为铁钴氧体嵌入多孔生物质碳结构的复合材料;

16、所述铁钴氧体和多孔生物质碳由小麦粉、四氧化三铁和氧化钴经煅烧后得到;

17、所述吸波材料具体为第一粒径吸波材料、第二粒径吸波材料和第三粒径吸波材料的混合吸波材料。

18、优选的,所述四氧化三铁和氧化钴的质量比为(0.7~1):(0.8~1);

19、多孔生物质碳源与所述四氧化三铁的质量比为(1.8~2):(0.7~1);

20、所述第一粒径为130~150μm;

21、所述第二粒径为70~80μm;

22、所述第三粒径为45~60μm。

23、优选的,所述第一粒径吸波材料与第二粒径吸波材料的质量比为(0.8~1):(1.8~2);

24、所述第二粒径吸波材料与第三粒径吸波材料的质量比为(1.8~2):

25、(2.8~3);

26、所述第三粒径吸波材料的质量大于第二粒径吸波材料的质量;

27、所述第二粒径吸波材料的质量大于第一粒径吸波材料的质量。

28、优选的,所述吸波中间树脂漆a中的吸波材料的含量为25%~30%;

29、所述吸波中间树脂漆b中的吸波材料的含量为35%~40%;

30、所述吸波树脂面漆中的吸波材料的含量为45%~50%;

31、所述吸波树脂面漆中的吸波材料的含量大于吸波中间树脂漆b中的吸波材料的含量;

32、所述吸波中间树脂漆b中的吸波材料的含量大于吸波中间树脂漆a中的吸波材料的含量。

33、优选的,所述吸波中间树脂漆a层的厚度为150~200μm;

34、所述吸波中间树脂漆b层的厚度为350~400μm;

35、所述吸波树脂面漆层的厚度为700~800μm;

36、所述吸波树脂面漆层的厚度大于吸波中间树脂漆b层的厚度;

37、所述吸波中间树脂漆b层的厚度大于吸波中间树脂漆a层的厚度;

38、所述梯度吸波涂层的总厚度为2000~2400μm;

39、所述梯度吸波涂层中,除去吸波中间树脂漆a层、吸波中间树脂漆b层和吸波树脂面漆层以外,其余漆层的总厚度为850~1000μm。

40、本发明还提供了一种如上述技术方案任意一项所述的梯度吸波涂层的制备方法,包括以下步骤:

41、1)将小麦粉、四氧化三铁粉末和氧化钴粉末混合后,在保护性气氛下,进行高温煅烧后,得到吸波材料;

42、2)将上述步骤得到的吸波材料进行研磨过筛,得到不同粒径的吸波材料粉末,再将不同粒径的吸波材料粉末进行混合后,得到吸波材料原料;

43、3)将吸波材料原料分别加入中间树脂漆a、中间树脂漆b和树脂面漆中,得到吸波中间树脂漆a、吸波中间树脂漆b和吸波树脂面漆;

44、4)在处理后的基材表面,依次喷涂底漆、第一层中间漆、吸波中间树脂漆a、第二层中间漆、吸波中间树脂漆b、第一层面漆、吸波树脂面漆和第二层面漆后,得到梯度吸波涂层。

45、优选的,所述小麦粉与四氧化三铁粉末的质量比为(1.8~2):(0.7~1);

46、所述四氧化三铁与氧化钴的质量比为(0.7~1):(0.8~1);

47、所述四氧化三铁粉末的粒径为4~8μm;

48、所述氧化钴粉末的粒径为4~8μm;

49、所述高温煅烧的温度为680~700℃;

50、所述高温煅烧的时间为25~30min。

51、优选的,所述不同粒径包括第一粒径、第二粒径和第三粒径;

52、所述吸波中间树脂漆a、吸波中间树脂漆b和吸波树脂面漆中吸波材料原料的含量不同,且呈梯度变化;

53、所述梯度吸波涂层中,吸波中间树脂漆a层、吸波中间树脂漆b层和吸波树脂面漆层的厚度不同,且呈梯度变化;

54、所述喷涂的压力为0.3~0.4mpa;

55、所述喷涂的喷涂距离为25~35cm;

56、所述喷涂的喷枪孔径为0.75~1mm。

57、本发明提供了一种梯度吸波涂层,包括底漆层;复合在所述底漆层上的中间漆层;复合在所述中间漆层上的面漆层;所述中间漆层依次包括第一中间漆层、吸波中间树脂漆a层、第二中间漆层和吸波中间树脂漆b层;所述第一中间漆层与底漆层相复合;所述面漆层依次包括第一面漆层、吸波树脂面漆层和第二面漆层;所述第一面漆层与吸波中间树脂漆b层相复合;所述吸波中间树脂漆a、吸波中间树脂漆b和吸波树脂面漆中含有吸波材料;所述吸波材料包括铁钴氧体和多孔生物质碳。与现有技术相比,本发明研究认为,铁氧体吸波剂制备成本较低,且在低频波段保持较佳的吸波性能,在适当的电磁参数下有较宽的吸收频带。而多孔生物质碳具有较强的介电损耗性能,与具有磁损耗性能的四氧化三铁/氧化钴复合物相互补,形成性能良好的吸波材料。所以,立足已经优化后的性能良好的吸波材料基础上,通过多因素协同调控优化,设计梯度结构吸波涂层对吸波涂层性能提升以及工程应用有较佳的现实意义。

58、基于此,本发明特别设计了具有特定的结构和组成的梯度吸波涂层,采用多种梯度组合调节机制相结合,梯度递增或者递减排列赋予多层结构,通过改变各层吸波剂含量、厚度、层数调控材料与自由空间阻抗匹配特性和电磁波损耗特性,优化宽频域波段、强化吸波性能。

59、本发明从吸波材料的结构形式和制备方法上进行了改进创新,该吸波材料利用铁钴氧体(四氧化三铁与氧化钴的混合物)嵌入多孔生物质碳结构,并且打破单一尺度添加的局限,采用多粒径、配比优化的方法加入树脂基材中,并且制备过程具有高效、低成本、适合大范围工业应用的特点,按照设计方法能够快速匹配工程防护需求,快速获得满足实际工程需求的电磁吸波材料;而且可根据多种梯度结构设计相协调,避免单一因素调节过度对电磁波吸收材料带来不利影响,例如:单一为了提高电磁吸波性能而过量掺入吸波剂会使材料的力学性能显著降低。因此,本发明从另外角度对吸波效果达不到工程防护需求问题进行优化,通过多种梯度组合调节机制相结合,将吸波材料粒径梯度组合、吸波材料添加量梯度组合、吸波涂层厚度梯度组合及涂层结构梯度组合,使得涂层的吸波效果达到灵活可控,提高其吸波效果,降低其制备成本。

60、实验结果表明,本发明通过吸波材料粒径梯度组合、吸波材料添加量梯度组合、结构梯度组合基础上增加吸波涂层厚度梯度组合,在2~18ghz范围内,低频段3.1~5.9ghz最大反射损失达到-22.1db,在12.0~15.8ghz最大反射损失达到-23.8db,低频、高频段吸波效果稳定,具有宽频域强吸波的功效。

- 还没有人留言评论。精彩留言会获得点赞!