一种高性能仿腊染用活性红色染料的制作方法

本发明涉及活性红色染料领域,尤其是一种高性能仿腊染用活性红色染料。

背景技术:

1、仿蜡防印花是通过纹样设计的表现手法与印花、雕刻工艺的结合,使用铜辊印花机生产的、在外现上具有蜡染效果的花布。仿蜡防印花布的特点,就其纹样设计来说,主要的有:采用各种不同的表现技法设计出风格多样的蜡纹,并在布边上留出1~2公分宽的蜡纹边;其次是纹样造型古朴粗犷,平涂块面处理,配色浓艳,要求具有双面印花效应,使产品的外观总体效果具有真蜡染花布的风格。

2、仿蜡防印花风格粗犷,色泽鲜艳,具有蜡纹精细自然,图案逼真、正反面一致的风格,深受非洲人民喜爱。随着市场的发展,人们需求水平的不断提高,原辊筒印花机劳动强度大、花回小、套色少等弊端日益明显,很多厂家都成功开发了圆网印花机生产的纯棉仿蜡产品,但是在圆网印花机中活性染料仍占主导地位。

3、活性染料色谱齐全,品种丰富,广泛用于纤维素纤维的着色。活性染料由于其分子结构中含有可反应基团,可以在碱性条件下与纤维素纤维上的羟基反应而共价键结合到纤维上,因此,经活性染料染色后的纤维湿摩擦牢度性能优越。活性染料虽然具有色泽鲜艳、色谱齐全、工艺简单等优点,但是在色泽浓艳、给色量方面与不溶性偶氮染料相比还有不足。仿蜡防印花总体要求就是正反面一致,颜色浓、深、艳,尤其在大红、枣红、紫酱、深蓝色不溶性偶氮染料更为突出。目前,活性染料用于仿腊纯棉纤维主要存在固色率低、尿素使用量大以及大红、枣红白地沾色牢度差的问题,因此,开发新型高品质仿腊专用活性染料,解决固色率低以及大红、枣红白地沾色牢度差的问题迫在眉睫。

4、为此,我们提出一种高性能仿腊染用活性红色染料解决上述问题。

技术实现思路

1、本发明的目的在于提供一种高性能仿腊染用活性红色染料,以解决上述背景技术中提出大红、枣红白地沾色牢度差的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

2、为实现上述目的,本发明提供如下技术方案:

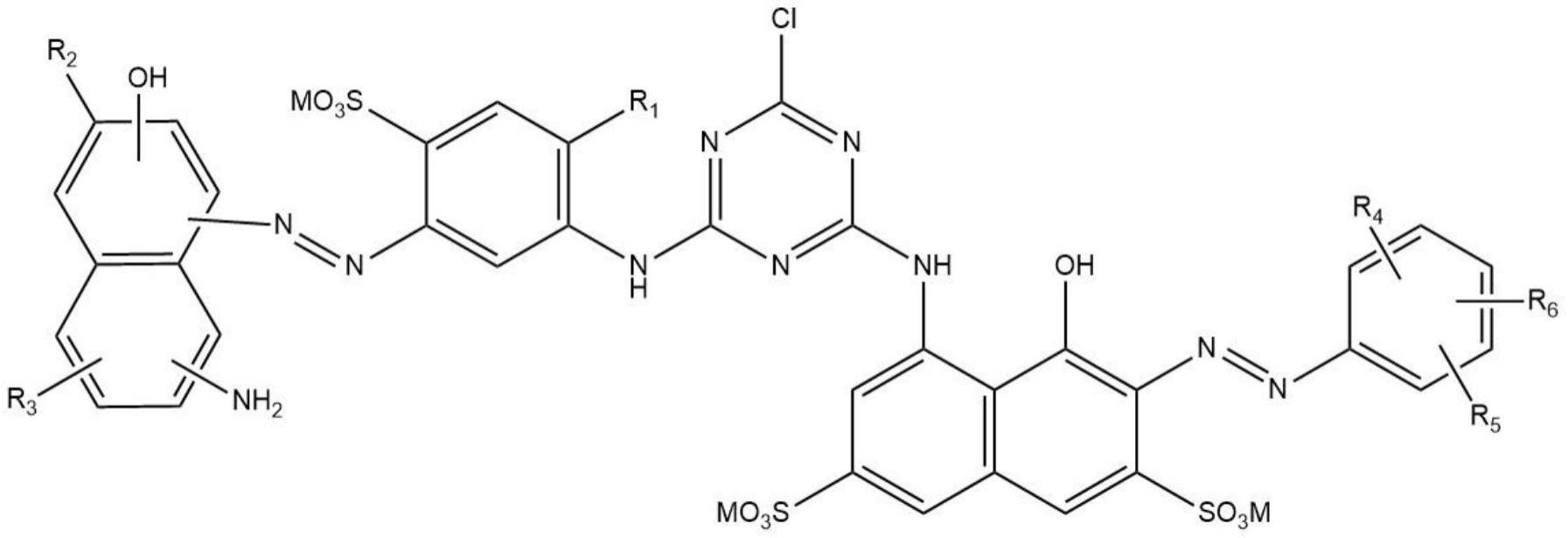

3、一种高性能仿腊染用活性红色染料,其特征在于:该活性红色染料为结构通式(ⅰ)所示化合物:

4、

5、式(ⅰ)中

6、r1为–h或–so3m;

7、r2和r3选自–h或–so3m,其中r2和r3不同时为–h;

8、r4为–h、–so3m或–och3;

9、r5为–h、–ch3或–och3;

10、r6为–so2ch2ch2oso3m、–so2chch2或-conhch2ch2so2ch2ch2oso3m;

11、m为–h或碱金属。

12、在进一步的实施例中,r6为–so2ch2ch2oso3m或–so2chch2;

13、m为na、k或li。

14、在进一步的实施例中,r1为–h;

15、r4为–h;

16、r5为–h或–och3;

17、r6为–so2ch2ch2oso3m;

18、m为na或k。

19、在进一步的实施例中,r1为–h;

20、r4为–h;

21、r5为–h;

22、r6为–so2ch2ch2oso3m;

23、m为na或k。

24、在进一步的实施例中,r1为–h;

25、r2为–h;

26、r3为–so3m;

27、r4为–h;

28、r5为–h;

29、r6为–so2ch2ch2oso3m;

30、m为na。

31、在进一步的实施例中,所述商品化染料包括质量百分数为:75%~85%的权利要求1~5任一项所述的高性能仿腊染用活性红色染料、5%~15%扩散剂、0.1%~0.5%防尘剂和5%~15%元明粉。

32、在进一步的实施例中,所述扩散剂为甲基萘磺酸类甲醛缩合物;所述防尘剂为水溶性高分子化合物。

33、在进一步的实施例中,所述商品化染料用于纤维素纤维的印花,且所述纤维素纤维为含羟基和/或氮的纤维素纤维。

34、在进一步的实施例中,所述纤维素纤维为棉或粘胶纤维织物。

35、在进一步的实施例中,包括如下步骤:

36、步骤(1)三聚氯氰的第一次缩合反应:

37、将三聚氯氰打浆、碎冰和少量水加入到烧杯中,冰磨并搅拌,将2,4-二氨基苯磺酸类化合物a溶于水中,用小苏打调控反应的ph值后加入到三聚氯氰的打浆液中,反应终点通过液相检测,以2,4-二氨基苯磺酸类化合物a消失为终点,制得三聚氯氰与2,4-二氨基苯磺酸类化合物a的一缩产物b的反应液;

38、步骤(2)重氮化反应:

39、向步骤(1)制得的一缩产物b的反应液,再立即加入浓盐酸与反应体系中并搅拌,向反应体系中滴加亚硝酸钠溶液并反应,反应终点通过埃利希试剂检测,过量的亚硝酸通过氨基磺酸去除,制得三聚氯氰与2,4-二氨基苯磺酸一次缩合产物的重氮盐c溶液;

40、步骤(3)第一次偶合反应:

41、将含羟基和氨基的萘磺酸类化合物d加入到步骤(2)中获得的重氮盐c的溶液中,用小苏打调控反应的ph值为2~6,并相互反应,通过渗圈法检测反应,以重氮盐c的消失为终点,反应结束后,制得二氯均三嗪型红色活性染料e的溶液;

42、步骤(4)第二次缩合反应:

43、将1-氨基-8-萘酚-3,6-二磺酸一次性加入到步骤(3)制得的二氯均三嗪型红色活性染料e的溶液中,通过小苏打调节ph值,反应终点通过液相检测,以二氯均三嗪型红色活性染料e的消失为终点,反应结束后,制得一氯均三嗪型化合物f的溶液;

44、步骤(5)乙烯砜硫酸酯的苯胺类化合物的重氮化反应:将含乙烯砜硫酸酯的苯胺类化合物g、碎冰和少量水加入到烧杯中,进行冰磨后加入盐酸溶液并搅拌,慢慢滴加亚硝酸钠溶液后继续反应,反应终点通过埃利希试剂检测,最后过量的亚硝酸通过氨基磺酸去除,制得乙烯砜硫酸酯的苯胺类化合物g的重氮盐h的溶液;

45、步骤(6)第二次偶合反应:

46、将步骤(5)制备的重氮盐h的溶液加入到步骤(4)中制备的一氯均三嗪型化合物f的溶液中,用小苏打调控反应的ph值并反应,通过渗圈法检测反应终点,以重氮盐h的消失为终点,反应结束后烘干再研磨,最终制得活性染料固体粉末。

47、在进一步的实施例中,步骤(1)中过量的亚硝酸通过氨基磺酸去除,小苏打调控反应的ph值在2~2.5之间,将溶于水后的2,4-二氨基苯磺酸类化合物a和三聚氯氰的打浆液在反应温度为0℃~5℃的条件下反应1小时~2小时;

48、步骤(2)中小苏打调控后的ph值为7,搅拌时间为10分钟~15分钟;滴加亚硝酸钠溶液后反应1小时~1.5小时;

49、步骤(3)中小苏打调控后的ph值为5~6,反应温度为0℃~5℃,反应时间为2小时~4小时;

50、步骤(4)中小苏打调控后的ph值为5.8~6.5,反应温度为40℃~55℃,反应时间为4小时~8小时;

51、步骤(5)中冰磨的时间为2小时,加入盐酸溶液后搅拌反应1小时,加入亚硝酸钠溶液后搅拌反应30分钟~60分钟,埃利希试剂包括1g n,n-二甲基苯甲醛、5ml浓盐酸、95ml无水乙醇配制成溶液;

52、步骤(6)中小苏打调控后的ph值5.8~6.5,反应温度为0℃~5℃,反应时间为2小时~4小时,反应结束后进行75℃的烘干。

53、在进一步的实施例中,步骤(3)中三聚氯氰与化合物a的摩尔比为1.01:1~1.03:1;一缩产物b与亚硝酸钠的摩尔比为1:1~1:1.02,一缩产物b与盐酸的摩尔比为1:2.2~1:3.0,重氮盐c与含羟基和氨基的萘磺酸类化合物d的摩尔比为1:0.98~1:1;

54、步骤(6)中二氯均三嗪型红色活性染料e与h酸的摩尔比为0.98:1~1.01:1;含乙烯砜硫酸酯的苯胺类化合物g与盐酸的摩尔比为1:0.5~1:1.8;亚硝酸钠与含乙烯砜硫酸酯的苯胺类化合物g的摩尔比为1:1.0~1:1.01;重氮盐h与一氯均三嗪型化合物f的摩尔比为1:0.98~1:1。

55、与现有技术相比,本发明的有益效果是:

56、1.本发明中的活性红色染料含有均三嗪活性基和乙烯砜硫酸酯活性基,此两个活性基团与传统的“三聚氯氰与乙烯砜硫酸酯活性基反应得到的m型活性染料不同,本发明中的乙烯砜硫酸酯活性基位置在以h酸为偶合组分的红色发色体中,此位置中h酸的π共轭体系、含乙烯砜硫酸酯的苯胺类化合物和形成偶氮健共同组成一个大的共轭体系,由于该共轭体系的电子离域降低了乙烯砜硫酸酯基团中砜基的吸电子作用,又因为砜基的吸电子性越强导致硫酸酯基水解越容易,所以使得乙烯砜硫酸酯的耐水解稳定性得到提高,反应到实际应用中水解副反应得到了降低,而副反应越少,乙烯砜硫酸酯活性基则越多,从而增加了活性基与纤维之间的反应概率,最终提高染料在纤维上的固色率。

57、2.由于偶合组分不同,传统的三聚氯氰与乙烯砜硫酸酯活性基反应得到的m型活性染料虽然都是红色发色体,但是发色体的直接性和渗透性能等物理性能差异很大,通过不同发色体的复配并结合分子结构中水溶性基团个数和位置的调控,实现降低整个染料分子结构的直接性和提高染料分子的渗透性,因为,整个染料分子结构中水溶性基团的个数会严重影响最终染料分子在水中的溶解性能,水溶性基团越多,染料越亲水,染料越易在水相中存在,不易分配到纤维相,此时染料对纤维的直接性就越低,且水溶性基团个数越多,染料的分子量也越大,空间结构也大,反而会降低染料的扩散速率,从而使其渗透性降低,因此需要适当控制整个染料分子结构中的亲水性基团和疏水性基团的比例,使其直接性和渗透性都能够满足要求,以达到最终染料具有好的沾色牢度的同时还能具备更好的渗透性能;

58、本发明提供的活性染料分子结构中,除含有一个以h酸为偶合组分的红色发色体外,通过选择含有一个磺酸基的γ酸或含有两个磺酸基的2r酸为偶合组分,与h酸不同,2r酸中的一个磺酸基在氨基的邻位,与氨基有弱的氢键作用,使该磺酸基的活动受限,最终降低了整个染料分子的空间结构;此外,再对染料分子结构中的重氮组分上的磺酸基个数进行调控,保持整个染料分子结构中磺酸基个数在五个左右,这样可实现最终整个染料分子结构中亲/疏水性结构比例适中,具有良好亲水性的同时还具有好的渗透性保障了印花时染料在纤维上能有效渗入纤维素类纤维的内部,降低助剂尿素的助溶和渗透的辅助作用。

59、3.未固色染料为水解染料,其分子结构中的乙烯砜硫酸酯基水解成羟乙基砜基,减少了一个水溶性基团,与未水解染料相比,未水解染料的分子结构中仍含有多个水溶性基团,在水相中仍有较好的溶解性能,可以通过简单水洗使其从吸附的纤维相中脱离进入到水相中,并更易在水相中停留,从而提高染料的白地沾色牢度,最终克服了现有商品化活性红色染料用于纤维素类纤维仿蜡染时存在固色率低、尿素使用量大以及白地沾色牢度差的问题。

- 还没有人留言评论。精彩留言会获得点赞!