一种UV光点击化学解粘有机硅压敏胶带的制备方法与流程

本发明涉及解粘胶带制备,具体涉及一种uv光点击化学解粘有机硅压敏胶带的制备方法。

背景技术:

1、在精密元器件的加工和pcb安装的应用中,需要用到压敏胶带对工件进行临时定位。这种胶带常温下具有较好的粘结力,待生产工序完成,通过光或热的条件变化,胶带基本失去粘性,可轻松从基材上剥离。这为制造工序中自动化和节省人力提供便利,生产中通常称这类产品为解粘胶带或减粘胶带。

2、目前,市场上的解粘胶带,解粘原理通常分为热发泡解粘和uv光照解粘两种。

3、热发泡解粘是胶层中的发泡粉因受热而发生膨胀,从而胶带容易与基材分离。产品采用在传统压敏胶配方中添加受热发泡组分,如在丙烯酸压敏胶、聚氨酯压敏胶、合成橡胶类压敏胶等配方中添加热发泡材料。配制的胶水,经过涂布、烘干、收卷、分切,得到具有初粘力的胶带产品。烘干过程的温度不能超过发泡组分的作用温度。常温下可对基材形成牢固的粘接,后段二次加热到发泡粉作用温度,胶带剥离力会显著下降,可轻松从粘接面剥离。如专利申请cn108913051a就是丙烯酸压敏胶配方基础上添加热发泡粒子。胶带常温下压敏粘合,加热后粒子膨胀而解粘。专利申请cn109233676a公开的导电热解粘胶带,也是通过涂布机在覆膜处理后的导电金属层上涂布加热可发泡胶黏剂形成热解黏层,制得热解粘胶带。还有一些胶带,是加入了受热后产生co2或n2等气体的物质,受热膨胀解粘的,也与热发泡解粘胶带原理相近。

4、现有uv光照解粘胶带多是采用丙烯酸或丙烯酸改性聚氨酯、聚氨酯压敏胶与uv单体或低聚物,引发剂等共混得到解粘胶水。相当于是原压敏胶配方和uv单体组成二合一配方。生产第一步是胶水经过涂布烘干,溶剂挥发、热固化,收卷分切得到有初粘力的压敏胶带。后段经uv光照,低聚物或不饱和单体在uv引发剂的作用下二次固化,固化后胶面变硬,体积收缩,从而剥离力明显下降,达到解粘效果。如中国发明专利cn114085621a、发明申请cn115322702a、cn115232578a、cn115181510a、cn115305043a都具有以上类似工艺路线。

5、以上两类解粘胶带主体都是碳基高分子树脂或橡胶,这类材料在高低温条件下容易失去粘附力。为了追求粘附性能,汉高股份有限公司研发的光学透明的双固化粘合剂,采用液体聚丁二烯作为压敏聚合物,再配以uv引发剂、热引发剂、丙烯酸单体共混做成胶带,并且将该技术申请专利,申请号为201110230724.1,该技术液体聚丁二烯自身具有很强的表面粘附力,可涂布形成第一步压敏胶黏剂。配方中的丙烯酸活性单体经过uv光照二次固化,达到更高的粘接力,而非加大交联密度后更容易解粘。

6、还有其他的双固化技术如美国亨凯尔公司的发明授权专利,快速湿气固化和uv-湿气双重固化组合物,授权公告号为cn 1705684 b和北京化工大学的发明授权专利,一种可双固化聚硅氧烷丙烯酸酯树脂及其制备方法,授权公告号为cn 102408569 b,都是先采用紫外线引发甲基丙烯酰氧基自由基聚合,光聚合活性低,需要较大照射剂量才能固化。然后通过缓慢吸收空气中的湿气,完成si-or水解-缩合固化。该二次固化反应速度缓慢,同时与被粘物上的羟基相互作用,形成共价键。这进一步提高附着力,而非降低与被粘物的作用力解除粘接。

7、中国专利申请,申请号为201410146939.9,公开了紫外线/湿气双固化有机硅树脂组成物,是采用乙烯基烷氧基封端的硅油和巯基硅油作为主聚物,乙烯基和巯基在uv光照后形成初始固化,端基残留的烷氧基在后续接触湿气,缓慢水解完成二次固化。二次固化要依靠湿气的缓慢渗透才能发生反应,时间较长,通常在168小时以上。与cn 1705684 b和cn102408569 b情况相似,二次固化交联点增加的同时,也会因为si-or与被粘物上的oh作用,粘接力增强,形成半永久粘接。二次固化反应是为了加强粘接,而非便于解粘剥离。

8、综上所述,有机硅类uv+湿气二次固化的胶黏剂产品无法解粘。碳基高分子材料制作的解粘压敏胶带,自身耐高低温性能较差。特别是在高温工况,如250℃波峰焊工艺过程中,胶面粘性会急剧下降甚至消失。并且伴随热裂解断链反应,材料内聚力下降,容易引起胶带解粘剥离时胶层残留在被粘物表面,导致产品不良率上升。

技术实现思路

1、本发明为了克服上述技术问题,提供了一种uv光点击化学解粘有机硅压敏胶带的制备方法,可以完全解决上述技术问题。

2、解决上述技术问题的技术方案如下:

3、该uv光点击化学解粘有机硅压敏胶带的制备方法,包括以下步骤:

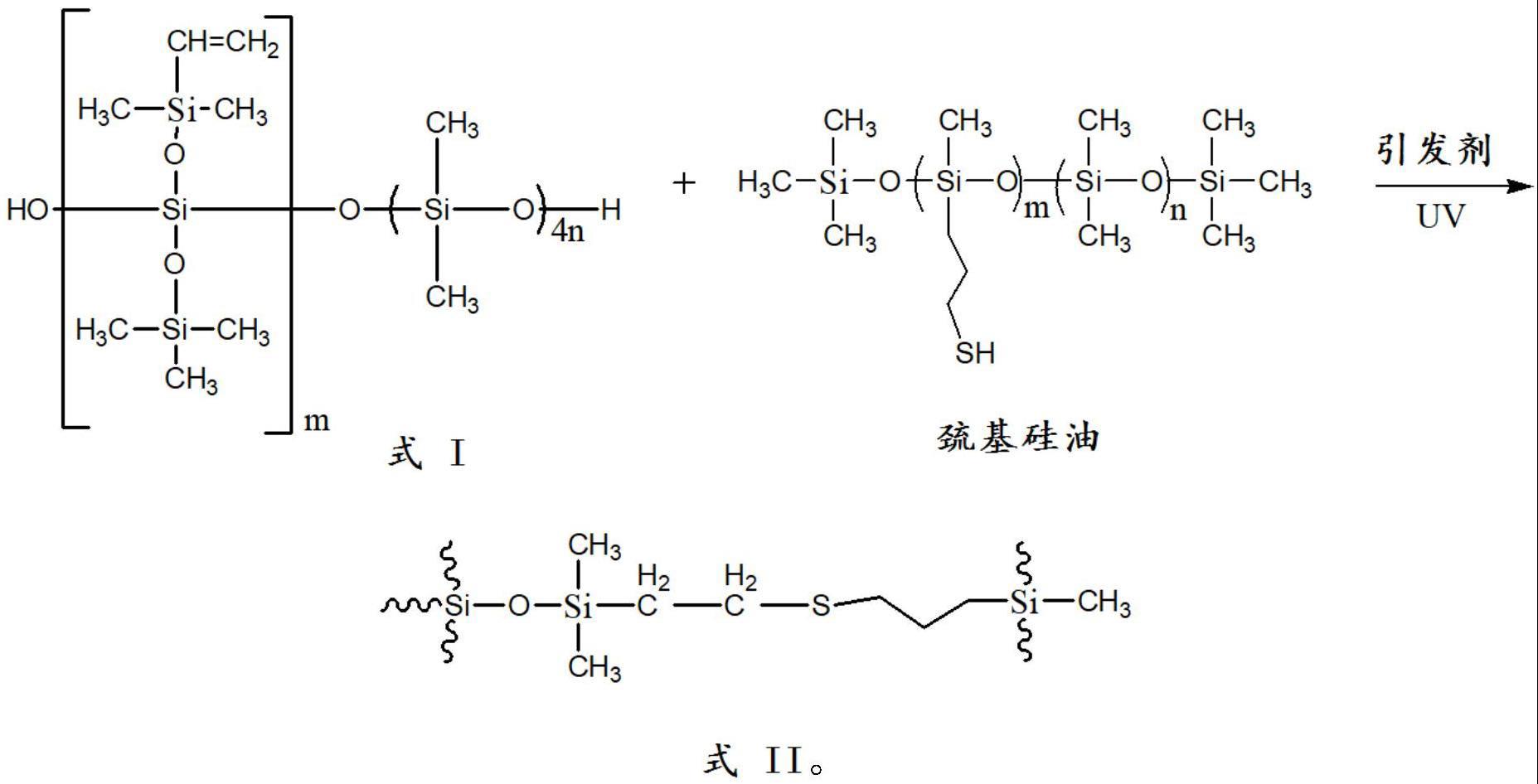

4、步骤1):扩链预聚,该合成步骤是为了提高聚合物分子量,增加材料内聚力,从而避免胶带从基材上解粘剥离时出现残留。将乙烯基mq硅树脂和107硅橡胶在路易斯酸或路易斯碱作用下,以甲苯、二甲苯、甲基环己烷或乙基环己烷为溶剂,按照质量比为10:7~8缩合脱水反应,加热温度为100~110℃;搅拌反应时间为2~3h,中和催化剂终止反应,经减压蒸馏脱水,得到式i所示的固含量为60±10%的接枝预聚物溶液;

5、缩合反应催化剂为路易斯酸或碱,反应结束后需中和催化剂,是避免酸或碱在配方中的残留。因酸、碱会催化巯基硅油发生消除反应,导致步骤3)的加成反应uv固化解粘过程无法进行。

6、反应方程式如下:

7、

8、其中,乙烯基mq硅树脂为m/q=0.6~1.0、乙烯基含量%(wt)0.1~2.0%、oh含量%(wt)0.5~2.5%的乙烯基mq硅树脂;

9、107硅橡胶的分子量mw为65~90万;

10、步骤2):一次固化

11、向式i所示的接枝预聚物溶液中加入光引发剂和sh含量为1~5%质量的巯基硅油,优选sh含量为1~2%质量的巯基硅油,巯基硅油的加入量为使得步骤1)的乙烯基mq硅树脂与巯基硅油的质量比为10:3~4;搅拌均匀得到胶料,再向胶料中加入有机锡或有机钛催化剂,有机锡或有机钛催化剂加入量为胶料的0.05~2%质量,混合均匀;涂布于基材表面,形成20~40μm的干膜,经120~165℃烘道烘2min,完成一次固化;在涂布生产线末端,压敏胶面覆盖氟素离型膜,背胶面贴自粘遮光铝箔,完成收卷,成卷后经过分切,得到有机硅压敏胶带,所述的基材包括但不限于聚对苯二甲酸乙二酯pet、环氧丙烷po、热塑性聚氨酯弹性体橡胶tpu、聚酰亚胺pi。

12、该步骤中有机锡或有机钛催化剂可催化预聚物上残留的硅羟基热缩合,固化形成粘弹胶层,得到表面具有压敏粘接性的胶带。

13、压敏胶面覆盖氟素离型膜,贴合使用前从胶面剥离。背胶面贴自粘遮光铝箔,是为了防止包装储存过程,自然光中少量的紫外线照射导致压敏胶带变质,失去粘性。遮光铝箔可以在贴合前去除,也可在uv解粘之前从膜材上去除。

14、步骤3):二次固化,即巯基-烯光点击反应

15、所述的二次固化是步骤2)中式i所示的接枝预聚物上的c=c双键与巯基硅油的sh,在光引发剂和uv作用下发生加成反应,使得步骤2)所述的有机硅压敏胶带失去粘弹性,实现解粘;

16、反应方程式如下:

17、

18、uv点击化学反应是指胶层中的光固化基团,在光引发剂和uv光作用下发生加成反应。光引发剂包括2,4,6-三甲基苯甲酰基苯基膦酸乙酯、2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2-异丙基硫杂蒽酮、二苯甲酮、2,2-二乙氧基-1-苯己酮中的任意一种或几种的组合,引发剂加入量为步骤1)中所述的乙烯基mq硅树脂的5~10%质量。

19、上胶涂布后的第一道热固化(即一次固化),不能选择有机硅压敏胶里更为常见的pt催化加成固化和过氧化物夺氢交联固化方式。因巯基硅油属于有机硫,会造成pt催化剂中毒,导致加成固化无法进行。而过氧化物夺氢交联的引发剂,如bpo、dcbp等属于强氧化剂,会氧化sh生成硫氧化物,失去uv点击反应活性。因而选择有机锡或有机钛类催化剂,作为第一道热固化的催化剂。

20、为增加后续uv固化的交联密度,107硅橡胶还可以用侧链带乙烯基的端羟基107硅橡胶代替,结构式如下:

21、

22、发生的反应方程式如下:

23、

24、对应地,步骤3)则是式iv所示的接枝预聚物溶液与巯基硅油在光引发剂和uv作用下发生加成反应实现解粘,反应机理与前述一致。

25、式iv所示的接枝预聚物溶液与巯基硅油的反应也是加成反应,式iv所示的接枝预聚物上带有的两类si-ch=ch2都会和sh发生加成反应。

26、或者乙烯基mq硅树脂用甲基mq硅树脂代替;

27、值得说明的是,当步骤1)中的乙烯基mq硅树脂用甲基mq硅树脂代替时,原配方中的107硅橡胶就需要用分子链侧链带乙烯基的端羟基107硅橡胶代替。是为了得到的接枝预聚物具有si-ch=ch2,以保证后续可以和sh发生加成反应。

28、甲基mq硅树脂为m/q=0.6~1.0、oh含量%(wt)0.5~2.5%的甲基mq硅树脂;

29、侧链带乙烯基的端羟基107硅橡胶的分子量mw为65~90万;乙烯基含量%(wt)0.1~1.0%;

30、发生的反应方程式如下:

31、

32、对应地,步骤3)是式iii所示的接枝预聚物溶液与巯基硅油在光引发剂和uv作用下发生加成反应实现解粘,反应机理与前述一致。

33、由于有机锡或有机钛作为催化剂催化si-oh热缩合固化,形成交联网络。该交联网络软-硬嵌段,具有良好的内聚力和压敏性。

34、如下反应式所示:

35、

36、为了便于理解,将式ii、式iii和式iv所示的具有压敏性的交联网络结构接枝预聚物,均用以下结构式表示:

37、

38、该带乙烯基c=c的压敏交联网络与巯基硅油发生加成反应,即巯基-烯光点击反应,si-ch=ch2和sh在uv作用下的二次固化反应,反应方程式如下所示:

39、

40、本发明的有益效果是:

41、本发明为下游生产提供了更宽工作温度区域,uv解粘胶带选择。常见的丙烯酸树脂、聚氨酯树脂、合成橡胶等压敏胶,因为此类高分子材料tg较高,极限耐热差,通常只能在室温到120℃温度范围内使用。有机硅分子链si-o-si的键能高,低温柔韧,得到的胶带使用温度可达到200℃,短时间260℃也性能稳定。

42、本发明采用有机硅树脂和硅橡胶作为主聚物,先热缩合一次固化形成有机硅压敏胶层。制程末端通过巯基-烯光点击反应,经uv二次固化粘性消失,轻松解粘。胶带具有常规有机硅压敏胶带耐高低温的特点,在-50~200℃具有粘接力,拓宽了胶带的使用温度范围,有机硅压敏胶也可在低温下通过uv照射失去粘弹性,易于完整剥离。

43、第一步用乙烯基mq硅树脂和α,ω-二羟基聚二甲基硅氧烷(107硅橡胶)或甲基mq硅树脂和α,ω-二羟基聚甲基乙烯基硅氧烷(侧链带乙烯基的端羟基107硅橡胶)或乙烯基mq硅树脂和α,ω-二羟基聚甲基乙烯基硅氧烷(侧链带乙烯基的端羟基107硅橡胶)在路易斯酸或路易斯碱作用下,催化mq硅树脂上的si-oh与硅橡胶端基的si-oh缩合反应得到接枝预聚物。预聚物先中和催化剂,再添加巯基硅油、光引发剂和催化剂,搅拌均匀后经涂布、烘干、收卷、分切,得到含有c=c和sh的有压敏粘接力的胶带。

44、第二步是解粘阶段,第一步得到的带有c=c和sh的压敏胶层与光引发剂组成的固化体系,经uv光照射进一步固化。uv二次固化是通过巯基-烯光点击反应,该反应速度快、不易受氧阻聚影响、易于释放收缩应力、不会引起制品变形,有机硅压敏胶在低温下即可失去粘弹性,易于完整剥离,非常适用于光学器件和电子材料等生产领域对工件进行临时定位。

45、下面结合具体实施方式对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!