含有低熔点合金的轻质高焓值复合相变材料及其制备方法与流程

本发明是属于相变材料,特别是关于一种含有低熔点合金的轻质高焓值复合相变材料及其制备方法。

背景技术:

1、相变材料是指在一定的温度或温度范围内通过吸收或释放大量潜热而发生相转变的一类材料,可以广泛应用于太阳能利用、纺织、余热回收、智能电子设备热管理、航天航空及军事等领域。热管理中,相变材料是利用潜热储能,储热密度大,被用来控制系统中的温度变化,其充当了能量缓冲区的角色,保持电子芯片的温度稳定在合适的范围之内,能够有效地抑制温升,防止出现过热现象,提高热管理的精度和效率。并且相变材料的相变可逆性好、体系成分稳定,可进一步保证热管理系统的循环使用性和后续维护。

2、有机类相变材料虽单位质量相变焓较高,但由于密度较小,故存在较低的相变体积焓,单位体积内存储的热量少,一般小于200j/cm3。将低熔点合金作为相变热控材料,则具有单位体积相变潜热大、相变材料内温度梯度小、相变前后体积变化小,不会随着循环次数的增加而降低热效率,并能够在多周期下保持较好的相变特性等显著优势。总之,低熔点合金还具有很多优点,不易与基体发生热膨胀不匹配问题,易于实现材料接合,这些优点使它成为一种重要的相变材料,广泛应用于热管理、储能等领域。

3、然而,在对重量比较敏感的航天航空等应用领域,面对固定使用体积,在满足相变潜热要求的情况下,相变材料的重量还不能超过要求的重量。低熔点合金虽然能够满足相变潜热要求,但由于其密度较大,无法满足重量要求。这对低熔点合金提出了轻量化要求。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于解决现有技术无法同时满足相变材料的相变潜热要求和轻量化要求的问题,提供一种含有低熔点合金的轻质高焓值复合相变材料及其制备方法。

2、本发明第一方面提供一种轻质高焓值复合相变材料,包括以下重量份的原料:70-80份的相变基体、20-30份的低熔点合金,上述相变基体为有机相变材料。

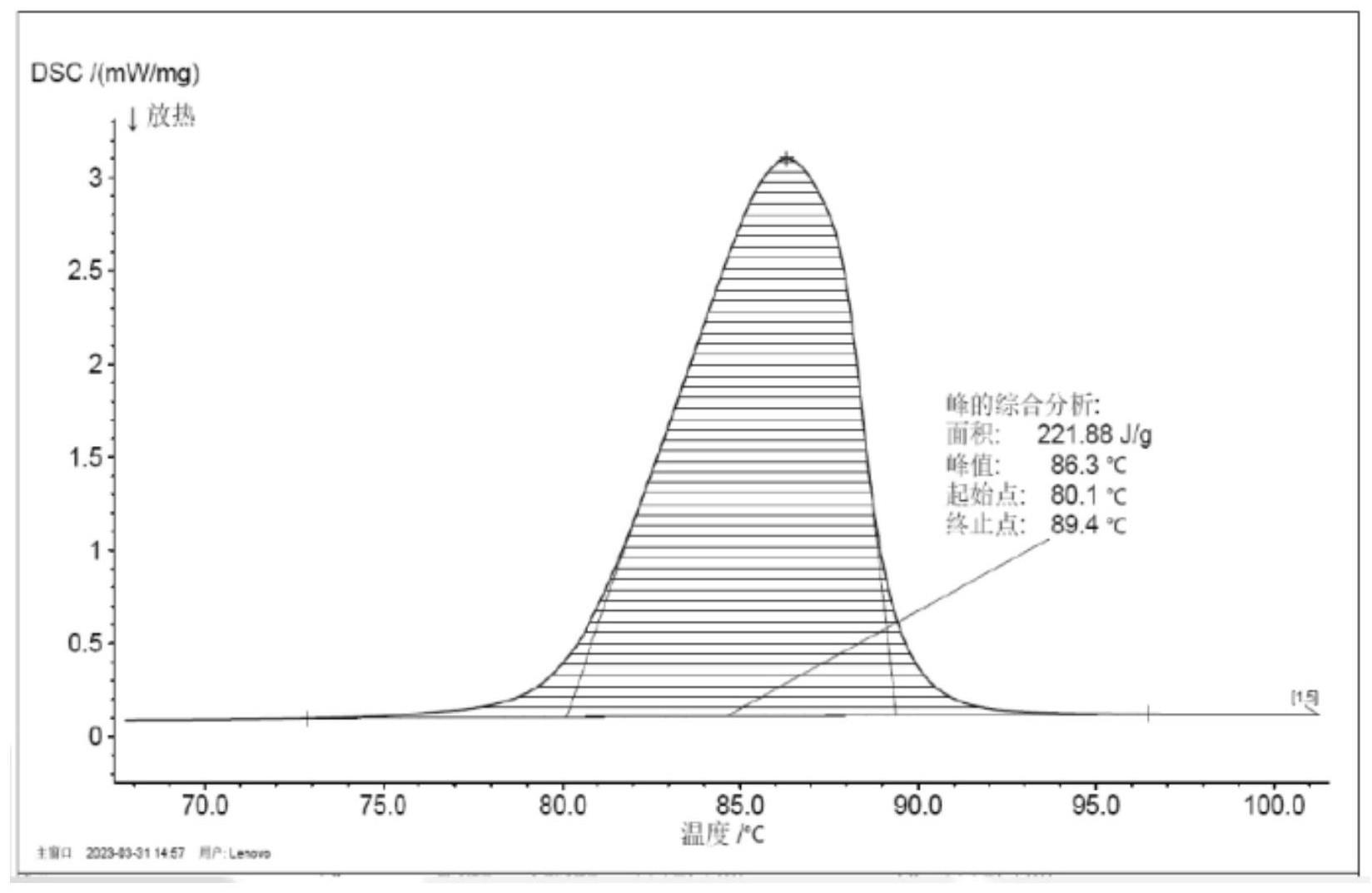

3、在本发明的一实施方式中,上述有机相变材料为高焓值相变材料,相变焓值为230-300j/g;优选的,上述有机相变材料为相变温度为50-90℃的烷烃类相变材料;更优选的,上述有机相变材料为相变温度为80-90℃的高焓值石蜡。

4、在本发明的一实施方式中,上述低熔点合金为相变温度为50-90℃的低熔点合金。

5、在本发明的一实施方式中,上述低熔点合金为铋合金;优选的,上述铋合金中铋元素的质量百分比为16%-45%;更优选的,上述铋合金选自铋铟合金、铋铟锡合金、铋铟锡锌合金中的一种;最优选的,上述铋合金为相变温度为80℃的铋铟锡锌合金,其中各元素质量配比为:铋41-45%、锡26-29%、锌2-3%、铟余量。

6、在本发明的一实施方式中,上述复合相变材料还包括膨胀石墨,优选的,上述膨胀石墨与上述相变基体的质量比为1-3:100。

7、在本发明的一实施方式中,上述复合相变材料进一步包括粉体改性剂,上述粉体改性剂为硅烷偶联剂或聚乙二醇;优选的,上述粉体改性剂为低熔点合金粉末质量的2%-6%;更优选的,上述硅烷偶联剂选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、γ-氨基丙基三乙氧基硅烷、甲基苯基二甲氧基硅烷中的一种。

8、在本发明的一实施方式中,上述聚乙二醇的分子量为400-20000。

9、本发明第二方面提供一种复合相变材料的制备方法,包括以下步骤:

10、a1.将上述相变基体和上述低熔点合金放置在容器中,升温至上述相变基体和上述低熔点合金的相变温度以上使其发生相变成为液态,保持温度条件下进行均质化处理,得到悬浮液;

11、a2.将上述悬浮液倒入模具中,冷却凝固即得上述复合相变材料,其中,上述模具在使用前升温至高于上述相变基体的相变温度及上述低熔点合金的相变温度。上述模具在使用前升温至高于相变基体及低熔点合金相变温度,能够防止复合相变材料表面冷却速度过快,导致空洞出现。

12、在本发明的一实施方式中,上述制备方法包括以下步骤:

13、b1.制备低熔点合金纳米粉末:将上述低熔点合金放置在盛有分散介质的容器中,升温至上述低熔点合金的相变温度以上使其发生相变成为液态,保持温度条件下进行均质化处理,得到悬浮液,将上述悬浮液静置分层,去除上述分散介质,剩余部分用无水乙醇清洗,抽滤,去除上述无水乙醇,将去除上述无水乙醇所得的低熔点合金粉末进行研磨,使用筛目高于1250目的筛网过筛,得到上述低熔点合金纳米粉末,其中,上述低熔点合金与上述分散介质的体积比为1:30-50,上述分散介质选自无水乙醇、甲醇、正丁醇、异丁醇、甲苯、二甲苯、航空煤油、甘油中的至少一种;

14、b2.制备有机相变材料/膨胀石墨复合材料:将有机相变材料升温至相变温度以上使其发生相变成为液态,加入膨胀石墨,保持有机相变材料相变温度以上恒温磁力搅拌2h,常温冷却凝固,即得有机相变材料/膨胀石墨复合材料;

15、b3.制备低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料:将上述有机相变材料/膨胀石墨复合材料放置到容器内,升温至上述相变基体和上述低熔点合金的相变温度以上使其熔化成粘稠状,加入上述低熔点合金纳米粉末,在低熔点合金纳米粉末相变温度下磁力搅拌,得到低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料;

16、b4.成型:将上述低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料倒入模具中,冷却凝固成型即得上述复合相变材料成品,其中,上述模具在使用前升温至高于上述相变基体的相变温度及上述低熔点合金的相变温度。

17、在本发明的一实施方式中,上述制备方法包括以下步骤:

18、c1.制备低熔点合金纳米粉末:将上述低熔点合金放置在盛有分散介质的容器中,升温至上述低熔点合金的相变温度以上使其发生相变成为液态,保持温度不变条件下进行均质化处理,得到悬浮液,将上述悬浮液静置分层,去除上述分散介质,剩余部分用无水乙醇清洗,抽滤,去除上述无水乙醇,将去除上述无水乙醇所得的低熔点合金粉末进行研磨,使用筛目高于1250目的筛网过筛,得到上述低熔点合金纳米粉末,其中,上述低熔点合金与上述分散介质的体积比为1:30-50,上述分散介质选自无水乙醇、甲醇、正丁醇、异丁醇、甲苯、二甲苯、航空煤油、甘油中的至少一种;

19、c2.包覆低熔点合金纳米粉末:将上述低熔点合金纳米粉末加入粉体改性剂溶液中,搅拌、抽滤、干燥,即得粉体改性剂包覆的低熔点合金纳米粉末,其中,上述粉体改性剂溶液中的溶剂选自乙醇、丙醇、甲苯、乙醚、丙酮、乙酸乙酯中的至少一种;

20、c3.制备有机相变材料/膨胀石墨复合材料:将有机相变材料升温至相变温度以上使其发生相变成为液态,加入膨胀石墨,保持有机相变材料相变温度以上恒温磁力搅拌2h,常温冷却凝固,即得有机相变材料/膨胀石墨复合材料;

21、c4.制备低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料:将上述有机相变材料/膨胀石墨复合材料放置到容器内,升温至上述相变基体和上述低熔点合金的相变温度以上使其熔化成粘稠状,加入上述粉体改性剂包覆的低熔点合金纳米粉末,在低熔点合金纳米粉末熔点温度下磁力搅拌,得到低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料;

22、c5.成型:将上述低熔点合金纳米粉末/有机相变材料/膨胀石墨复合材料倒入模具中,冷却凝固成型即得上述复合相变材料成品,其中,上述模具在使用前升温至高于上述相变基体的相变温度及上述低熔点合金的相变温度。

23、在本发明的一实施方式中,上述均质化处理为超声处理和/或搅拌处理;

24、优选的,

25、上述超声处理为超声功率100-400w,每次超声15-30分钟,超声3-5次;

26、和/或,上述搅拌处理为高速机械分散,转速为10000-30000r/min,分散时间5-20min。

27、与现有技术相比,本发明达到的技术效果如下:

28、(1)本技术通过特定比例的相变基体和低熔点合金进行配比,获得轻质高焓值复合相变材料,具有轻质、高体积相变焓等特性,密度可控制在1.50g/cm3以下,单位体积相变焓260j/cm3以上,导热系数大于0.9w/m·k,能够满足固定使用体积下不超过要求重量的需求,适合应用于航空航天等领域的热管理。

29、(2)本技术的轻质高焓值复合相变材料物化性质稳定,经过多次“凝固-熔化”相变循环后,储热效率稳定,且使用时能充分填充散热模块,环保无毒。

30、(3)所述优选低熔点合金为相变温度80℃的低熔点合金,能够满足航空航天等领域的特定需求。

31、(4)通过将低熔点合金粉末进行研磨过筛,能够筛除微米级粉末,使复合相变材料中均为纳米级粉末,从而降低低熔点合金沉降的风险,且能够增加其低熔点合金分散在复合相变材料中均匀度;通过将石蜡等相变基体先与膨胀石墨复合,再进一步与低熔点合金纳米粉末复合,能够提高导热能力,减小相变材料内部温差,使温度分布更为均匀,且能抑制低熔点合金的沉降;膨胀石墨不仅导热系数高,并且疏松多孔,对于石蜡具有优良的吸附性,低熔点合金粉的加入使得膨胀石墨作为支撑骨架,在吸附石蜡的同时抑制低熔点合金的沉降。制成低熔点合金纳米粉末/相变基体/膨胀石墨复合材料,导热系数明显提高。

32、(5)通过使用聚乙二醇等粉体改性剂对低熔点合金纳米粉末进行包覆,能够进一步促进低熔点合金纳米粉的均匀分散,抑制其沉降,又能提高复合材料的相变体积焓,并保证复合相变材料物化性质的长期稳定性。

- 还没有人留言评论。精彩留言会获得点赞!