一种UV-湿气双固化硅酮胶及其制备方法和应用与流程

本发明涉及高分子材料,具体涉及一种uv-湿气双固化硅酮胶及其制备方法和应用。

背景技术:

1、uv-湿气双固化硅酮胶是具有缩合和uv两种固化方式的硅酮胶,兼具缩合型硅酮胶和uv固化型硅酮胶的优点,通过uv固化可快速建立初期强度,uv光照射不到的阴影区域可通过水解缩合进行弥补,胶层表面进行缩合固化可解决氧阻聚导致的发粘问题。

2、硅酮胶通常需要添加无机填料或硅树脂进行补强才具有较好的力学性能,填料价格较低,可降低硅酮胶的成本。然而,填料会对uv光有一定程度遮挡和反射,影响uv-湿气双固化硅酮胶uv固化的深度和程度。此外,填料的加入会导致uv-湿气双固化硅酮变稠,限制了其在某些对硅酮胶流动性要求较高的领域中的应用。最重要的是,填料在硅酮胶中的分散性对硅酮胶的性能影响很大,较差的分散效果反而可能会降低硅酮胶的性能。利用硅树脂替代无机填料对uv-湿气双固化硅酮胶进行补强可以解决上述问题。通过调整硅树脂的高分子结构,可以实现线型聚硅氧烷与硅树脂的均相混合,减少对uv光在胶层中透射的影响。另外,可以通过调整硅树脂的粘度来调控uv-湿气双固化硅酮胶的流动性,丰富其应用场景。尽管利用硅树脂对uv-湿气双固化硅酮胶进行补强是理想的,但相对于无机填料而言,硅树脂的价格较高,生产工艺也较为复杂。

3、原位增强是通过化学反应在材料基体中原位生成增强相实现材料补强的新型补强方法。由于增强相在材料中原位生成,生成的无机填料分散均匀且粒径较为均一,避免了无机填料团聚的问题。利用原位增强方法补强uv-湿气双固化硅酮胶具有成本低,对uv固化及硅酮胶流动性的影响较小等优点。溶胶凝胶法是原位增强方法中较为常用的一种方法。现有利用溶胶凝胶法原位增强硅酮胶的方法主要是将液态前驱体混入到硅酮胶中,在酸、碱或有机锡等催化剂下与水作用,前驱体进行水解缩合反应逐渐在硅酮胶中原位生成增强相。按实施方式大致可分为乳液混合法、溶液合成法和溶胀合成法。这些方法需要额外添加催化剂、水或需要将固化后的硅酮胶浸到含催化剂的溶液中溶胀,工艺复杂,不利于提高生产效率。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足之处而提供一种uv-湿气双固化硅酮胶及其制备方法和应用,所述的uv-湿气双固化硅酮胶具有优异力学性能和交联密度。

2、为实现上述目的,本发明采取的技术方案为:

3、一种uv-湿气双固化硅酮胶,包括以下质量份的组分:70~100份羟基封端乙烯基改性的聚硅氧烷、35~70份羟基封端巯丙基改性的聚硅氧烷、1~4份硅烷偶联剂、50~80份正硅酸酯、15~35份交联剂、1~6份光引发剂。

4、作为本发明的优选实施方案,包括以下质量份的组分:80~95份羟基封端乙烯基改性的聚硅氧烷、45~65份羟基封端巯丙基改性的聚硅氧烷、3~4份硅烷偶联剂、60~75份正硅酸酯、20~30份交联剂、2~5份光引发剂。

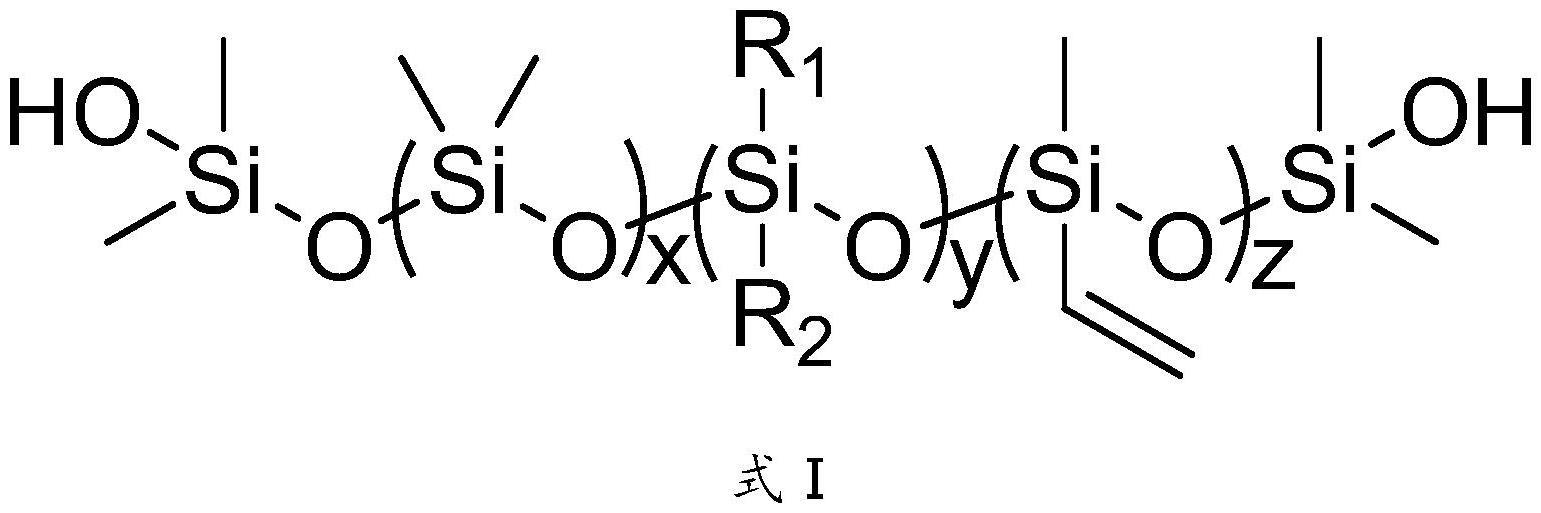

5、作为本发明的优选实施方案,所述羟基封端乙烯基改性的聚硅氧烷包括羟基封端甲基乙烯基改性的聚二甲基硅氧烷、羟基封端甲基乙烯基-甲基苯基改性的聚二甲基硅氧烷、羟基封端甲基乙烯基-二苯基改性的聚二甲基硅氧烷中的至少一种。

6、作为本发明的优选实施方案,所述羟基封端巯丙基改性的聚硅氧烷包括羟基封端巯丙基甲基改性的聚二甲基硅氧烷、羟基封端巯丙基甲基-甲基苯基改性的聚二甲基硅氧烷、羟基封端巯丙基甲基-二苯基改性的聚二甲基硅氧烷中的至少一种。

7、作为本发明的优选实施方案,所述硅烷偶联剂包括γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨乙基氨丙基三甲氧基硅烷、γ-氨乙基氨丙基三乙氧基硅烷、γ-二乙烯三胺基丙基三甲氧基硅烷、对氨基苯基三甲氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、2-(3,4-环氧环己烷)乙基三甲氧基硅烷、2-(3,4-环氧环己烷)乙基三乙氧基硅烷中的至少一种。

8、作为本发明的优选实施方案,所述正硅酸酯包括正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸异丙酯、正硅酸丁酯中的至少一种。

9、作为本发明的优选实施方案,所述交联剂包括甲基三乙酰氧基硅烷、乙基三乙酰氧基硅烷、丙基三乙酰氧基硅烷、乙烯基三乙酰氧基硅烷、四乙酰氧基硅烷中的至少一种。

10、作为本发明的优选实施方案,所述光引发剂包括安息香双甲醚、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基二苯基氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮中的至少一种。

11、本发明还提供了一种uv-湿气双固化硅酮胶的制备方法,包括以下步骤:

12、将羟基封端乙烯基改性的聚硅氧烷、羟基封端巯丙基改性的聚硅氧烷混合均匀,除水,加入交联剂、偶联剂、正硅酸酯、光引发剂,混合均匀,倒入模具中,uv固化,置于恒温恒湿箱中养护5~10d,得到uv-湿气双固化硅酮胶。

13、本发明还提供了一种uv-湿气双固化硅酮胶的应用,包括:光伏产品的粘结密封、机械设备的粘结密封、输油管道的防腐密封、亚克力产品的粘结密封、建筑幕墙的粘结密封或电子电器的粘结密封。

14、本发明的有益效果在于:(1)本发明所述的硅酮胶体系中的羟基封端乙烯基改性的聚硅氧烷及羟基封端巯丙基改性的聚硅氧烷通过uv光诱导光引发剂裂解产生自由基后发生巯基-烯点击反应实现固化,形成第一交联网络,交联剂与湿气反应释放出乙酸并形成硅醇,通过硅醇之间的脱水缩合,形成第二交联网络。在湿气固化释放出来的乙酸和水的催化下,硅酮胶体系中的正硅酸酯发生溶胶-凝胶反应原位生成二氧化硅增强相,实现uv-湿气双固化硅酮胶的补强。(2)本发明所提供的硅酮胶,由于二氧化硅增强相是原位生成,可避免硅酮胶掺杂无机填料后对uv固化性能的影响,无需额外添加酸、碱或有机锡等催化剂,也无需添加有机溶剂溶胀硅酮胶等工艺,仅靠硅酮胶自身湿气固化释放的乙酸和水催化预混的前驱体即可原位生成二氧化硅增强相实现补强,具有生产工艺简单、环保、成本低等优点。

技术特征:

1.一种uv-湿气双固化硅酮胶,其特征在于,包括以下质量份的组分:70~100份羟基封端乙烯基改性的聚硅氧烷、35~70份羟基封端巯丙基改性的聚硅氧烷、1~4份硅烷偶联剂、50~80份正硅酸酯、15~35份交联剂、1~6份光引发剂。

2.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,包括以下质量份的组分:80~95份羟基封端乙烯基改性的聚硅氧烷、45~65份羟基封端巯丙基改性的聚硅氧烷、3~4份硅烷偶联剂、60~75份正硅酸酯、20~30份交联剂、2~5份光引发剂。

3.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述羟基封端乙烯基改性的聚硅氧烷包括羟基封端甲基乙烯基改性的聚二甲基硅氧烷、羟基封端甲基乙烯基-甲基苯基改性的聚二甲基硅氧烷、羟基封端甲基乙烯基-二苯基改性的聚二甲基硅氧烷中的至少一种。

4.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述羟基封端巯丙基改性的聚硅氧烷包括羟基封端巯丙基甲基改性的聚二甲基硅氧烷、羟基封端巯丙基甲基-甲基苯基改性的聚二甲基硅氧烷、羟基封端巯丙基甲基-二苯基改性的聚二甲基硅氧烷中的至少一种。

5.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述硅烷偶联剂包括γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨乙基氨丙基三甲氧基硅烷、γ-氨乙基氨丙基三乙氧基硅烷、γ-二乙烯三胺基丙基三甲氧基硅烷、对氨基苯基三甲氧基硅烷、n-苯基-3-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、2-(3,4-环氧环己烷)乙基三甲氧基硅烷、2-(3,4-环氧环己烷)乙基三乙氧基硅烷中的至少一种。

6.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述正硅酸酯包括正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸异丙酯、正硅酸丁酯中的至少一种。

7.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述交联剂包括甲基三乙酰氧基硅烷、乙基三乙酰氧基硅烷、丙基三乙酰氧基硅烷、乙烯基三乙酰氧基硅烷、四乙酰氧基硅烷中的至少一种。

8.根据权利要求1所述的uv-湿气双固化硅酮胶,其特征在于,所述光引发剂包括安息香双甲醚、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基二苯基氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮中的至少一种。

9.权利要求1~8任一所述的uv-湿气双固化硅酮胶的制备方法,其特征在于,包括以下步骤:

10.权利要求1-8中任一所述的uv-湿气双固化硅酮胶的应用,其特征在于,包括:光伏产品的粘结密封、机械设备的粘结密封、输油管道的防腐密封、亚克力产品的粘结密封、建筑幕墙的粘结密封或电子电器的粘结密封。

技术总结

本发明公开了一种UV‑湿气双固化硅酮胶及其制备方法和应用,属于高分子材料技术领域,包括以下组分:羟基封端乙烯基改性的聚硅氧烷、羟基封端巯丙基改性的聚硅氧烷、硅烷偶联剂、正硅酸酯、交联剂、光引发剂。本发明所述的硅酮胶体系中的羟基封端乙烯基改性的聚硅氧烷及羟基封端巯丙基改性的聚硅氧烷通过UV光诱导光引发剂裂解产生自由基后发生巯基‑烯点击反应实现固化,形成第一交联网络,交联剂与湿气反应释放出乙酸并形成硅醇,通过硅醇之间的脱水缩合,形成第二交联网络。在湿气固化释放出来的乙酸和水的催化下,硅酮胶体系中的正硅酸酯发生溶胶‑凝胶反应原位生成二氧化硅增强相,实现UV‑湿气双固化硅酮胶的补强。

技术研发人员:林子谦,谢丽莎,徐文远,安伯伦,胡亚飞

受保护的技术使用者:广州集泰化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!