低温固化导电胶及其制备方法和透明显示屏与流程

本发明涉及导电材料,尤其涉及一种低温固化导电胶及其制备方法和透明显示屏。

背景技术:

1、随着时代的进步和科技的发展,显示屏的应用越来越广泛,大到摩天大厦、广场,小到商铺,都有显示屏的应用。近年来,显示屏趋向于透明化发展,追求显示屏具有显示功能的同时兼并透光性。目前市面上的透明显示屏采用锡膏等焊接材料,以及银浆或掺杂石墨烯的银浆作为led灯珠和透明基板间的粘接剂。采用锡膏焊接led焊接温度一般在200℃以上,这样存在三点问题,一是led灯珠耐受温度低对高温敏感,高温容易损坏led灯珠;降低产品的稳定性和成品率,二是焊接会出现虚焊现象,降低透明显示屏信号传输的稳定性;三是当透明基板为pe、pp等材料时,这些材料的耐受温度最高为100℃,无法使用锡膏焊接。采用银浆或掺杂石墨烯的银浆作为led灯珠和透明基板间的粘接材料,不会出现以上锡膏的问题,但银浆生产成本和购买成本太大,经济效益不佳,且银浆散热效果差,降低了透明显示屏的耐候性,缩短了透明显示屏的使用寿命。

2、专利cn202211186058.0公开了一种液态金属led显示屏及其制备方法和应用,虽然该方法公开了在透明基板上涂覆液态金属导电层,但由于其未对液态金属复合材料的组成进行优化,研究发现,单独采用液态金属类导电材料,由于液态金属表面张力过大,形成的导电层容易出现裂隙,特别是出现扰动时,即液态金属之间的凝聚力不佳。

3、有鉴于此,有必要提供一种改进的低温固化导电胶及其制备方法和透明显示屏,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种低温固化导电胶及其制备方法和透明显示屏,解决现有技术成本高、稳定性差、使用寿命短等问题。

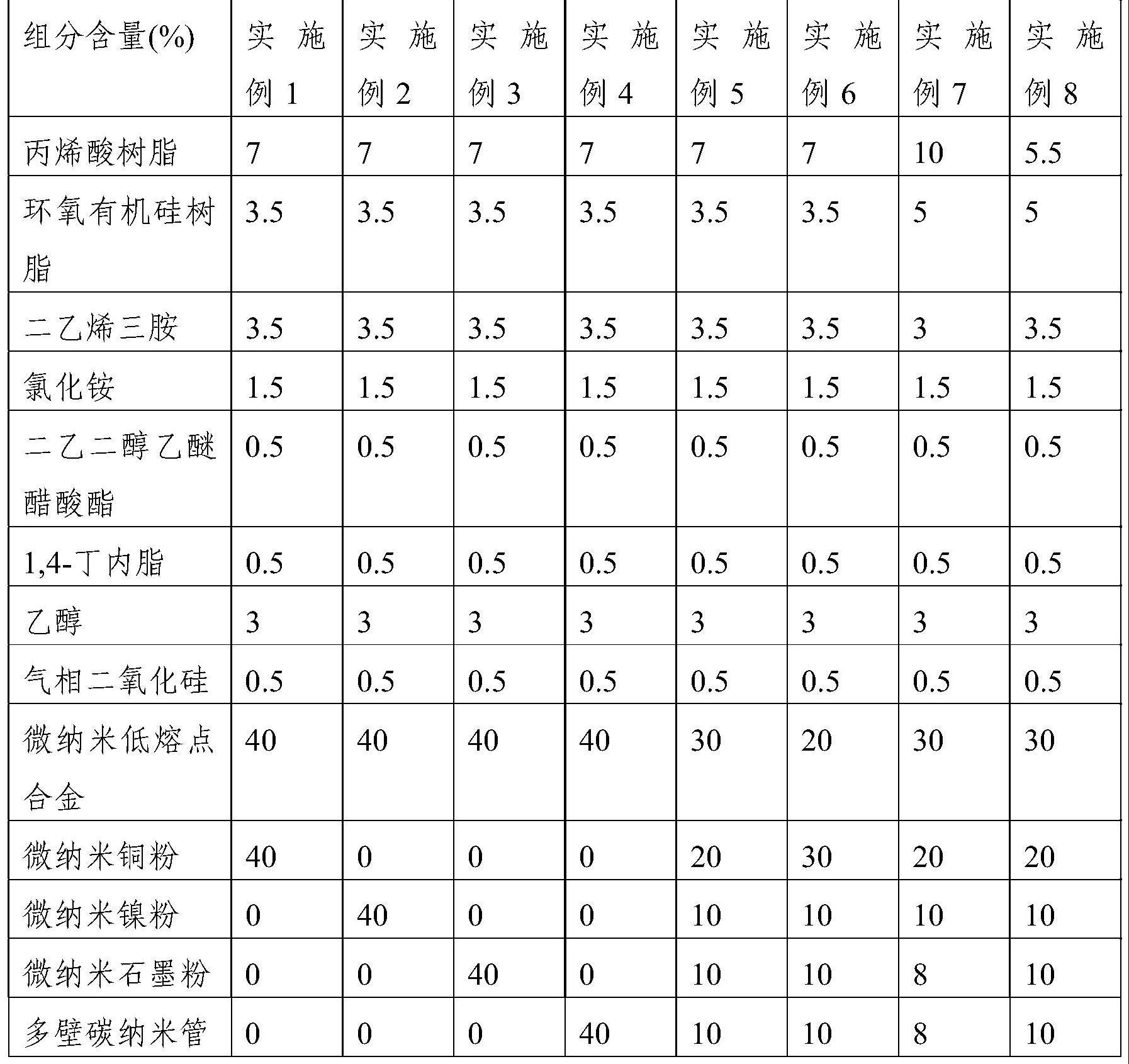

2、为实现上述目的,本发明第一方面提供一种低温固化导电胶,按质量百分含量包括:

3、高分子树脂6~35%;

4、微纳米导电微粒40~90%;

5、固化剂1.5~10%;

6、助焊剂0.5~5%;

7、溶剂0.5~4%;

8、稀释剂1~4%;

9、触变剂0.5~2%;

10、所述高分子树脂包括碳链类树脂和有机硅树脂;所述微纳米导电微粒包括熔点小于200℃的低熔点合金粉末和熔点大于250℃的高熔点导电微粒。

11、研究发现,通过将低熔点液态金属与高熔点导电微粒复合,同时添加助焊剂,在固化过程中低熔点合金粉熔化,在助焊剂的作用下表面张力降低,会将其他微纳米导电微粒互联起来形成网格结构,形成线性连接,显著提升导电性。导电稳定性以及导热性。此外,通过碳链类树脂和有机硅树脂的复合,有助于提高导电胶对基体的粘结力以及对导电微粒的粘结力,进一步提高导电性。

12、进一步的,所述碳链类树脂包括丙烯酸树脂、酚醛树脂、脲醛树脂中的一种或多种;进一步的,所述有机硅树脂为环氧有机硅树脂。

13、例如,高分子树脂包括丙烯酸树脂和环氧有机硅树脂;或者包括酚醛树脂和环氧有机硅树脂;或者包括丙烯酸树脂、酚醛树脂和环氧有机硅树脂。

14、进一步的,所述碳链类树脂和有机硅树脂的质量比为(1-3):1,优选为2:1。高分子树脂的总含量可以为6%、8%、10%、12%、15%、20%、25%、30%。

15、进一步的,所述低熔点合金粉末和所述高熔点导电微粒的质量比为(0.4-1.5):1,优选为(0.6-1):1;例如微纳米导电微粒包括低熔点合金粉末40%和高熔点导电微粒40%,或者包括低熔点合金粉末30%和高熔点导电微粒50%,包括低熔点合金粉末35%和高熔点导电微粒45%,包括低熔点合金粉末40%和高熔点导电微粒45%,包括低熔点合金粉末35%和高熔点导电微粒40%。高熔点导电微粒对低熔点合金粉末起到一定的连接桥梁作用,提高导电性和导电稳定性。

16、进一步的,所述低熔点合金粉末包括镓基、铟基、锡基、铋基一元、二元或多元合金粉末中的一种或多种。进一步的,所述高熔点导电微粒包括微纳米铜粉、微纳米镍粉、微纳米天然或人造石墨粉、碳纳米管中的一种或多种。所述高熔点导电微粒优选同时包括微纳米铜粉、微纳米镍粉、微纳米天然或人造石墨粉、碳纳米管四种。

17、进一步的,所述低熔点合金粉的粒径为0.05~50微米。

18、进一步的,所述微纳米铜粉为粒径在0.05~50微米的球形或片状铜粉;所述微纳米镍粉为粒径在0.05~50微米的片状或球形镍粉;所述微纳米天然或人造石墨粉的粒径为0.05~50微米;所述碳纳米管为单壁或多壁碳纳米管。

19、进一步的,所述固化剂包括乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺、聚酰胺多胺环氧氯丙烷、六亚甲基四胺、聚乙烯醇缩丁醛中的一种或多种;

20、进一步的,所述助焊剂包括氯化锌或氯化铵中的一种或两种。助焊剂能够降低低熔点合金的表面张力,熔化后的低熔点合金将其他微粒互联形成线性连接,提高导电性。

21、进一步的,所述溶剂包括二乙二醇乙醚醋酸酯、二乙二醇丁醚醋酸酯、1,4-丁内脂、己二酸二甲酯或戊二酸二甲酯中的一种或多种;

22、进一步的,所述稀释剂包括二乙二醇丁醚、碳12-14烷基缩水甘油醚、乙醇中的一种或多种;

23、进一步的,所述触变剂包括氢化蓖麻油、气相二氧化硅、有机膨润土中的一种或多种。

24、进一步的,所述低温固化导电胶包括丙烯酸树脂6~8%、环氧有机硅树脂3~4%、低熔点合金粉末30~40%、高熔点导电微粒40~50%;

25、优选地,所述高熔点导电微粒包括微纳米铜粉15-25%、微纳米镍粉5-15%、微纳米石墨粉5-15%、碳纳米管5-15%。

26、第二方面,本发明提供一种以上任一项所述的低温固化导电胶的制备方法,包括以下步骤:

27、步骤1、将所述低熔点合金粉末和高熔点导电微粒混合,得到所述微纳米导电微粒;

28、步骤2、将所述高分子树脂和溶剂混合搅拌均匀,然后加入所述固化剂搅拌均匀,得到基体胶粘剂;

29、步骤3、将所述微纳米导电微粒、所述基体胶粘剂、稀释剂混合搅拌均匀,然后加入触变剂和助焊剂混合搅拌均匀,进行研磨,最后进行均值脱泡,得到所述低温固化导电胶。

30、优选地,步骤2中,将高分子树脂、溶剂、固化剂混合搅拌30~60分钟;步骤3中,加入微纳米导电微粒搅拌30~60分钟;加入稀释剂、触变剂、助焊剂搅拌30~60分钟;采用三辊研磨。

31、本发明采用微纳米低熔点合金粉、微纳米铜粉、微纳米镍粉、微纳米天然或人造石墨粉、碳纳米管的混合导电填料取代现有透明显示屏技术中的银粉,能够显著降低浆料成本;且散热效果相较于传统银浆或掺杂石墨烯银浆有显著提升,大大延长了透明显示屏的使用寿命。

32、第三方面,本发明提供一种透明显示屏,包括透明基板和涂覆在所述透明基板上的导电胶;所述导电胶为以上任一项所述的低温固化导电胶。

33、本发明的有益效果如下:

34、1、本发明提供的低温固化导电胶,通过配方优化,在固化过程中低熔点合金粉熔化,在助焊剂的作用下表面张力降低,会将其他微纳米导电微粒互联起来形成网络结构,实现线性连接,具有导电胶固化温度低,适用期长,剪切强度高,体积电阻率低,粘附力大,导热系数高的特点。

35、2、本发明采用自制导电胶取代现有透明显示屏技术中所使用的锡膏等焊料,降低了led灯珠粘接温度,不会对灯珠造成损害,保证了产品的稳定性和成品率;灯珠与透明基板贴合紧密,不会出现虚焊的现象,提升了透明显示屏信号传输的稳定性。当透明显示屏的基板为pe、pp等柔性不耐高温的材料时,不会对透明基板造成损害;消除了热应力,提升了焊接的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!