一种电力系统用自干型速凝包封绝缘涂料及制备工艺的制作方法

本发明属于涂料,涉及一种绝缘涂料,尤其涉及一种电力系统用自干型速凝包封绝缘涂料及制备工艺。

背景技术:

1、绝缘材料能够分隔电位不等的导电体,被广泛应用于电力系统中。绝缘涂料是一种绝缘材料,因其现场就地成型的特点,常应用于高压、超高压和特高压系统中。但是,长期以来未被重视的配电网和低压输电系统对利用绝缘涂料来解决绝缘问题的需求更加迫切。

2、配电网和低压输电系统是完成电能供应链闭环的终端,是关系到送电到用户的“最后一公里”。配电网10kv架空线路常因塑料布、风筝线或铁丝等异物,以及树线矛盾引起跳闸故障、设备损坏和设备或导线裸露等故障,影响配电网的正常供电运行。特别是近年由于生态环境的改善,鸟类、田鼠等动物的数量明显增加,由动物活动引发的配电网的故障数量也逐渐升高。

3、解决这些故障最方便有效的方法是以高绝缘性能的绝缘涂料现场涂覆封装裸露导电点,绝缘涂料可以快速在导电体表面形成全封闭的绝缘层,以绝缘层的固体绝缘介质承受高电压,消除空气绝缘距离被短接所引发的故障。但是绝缘涂料的一次性涂覆涂膜薄,仅有30μm~50μm,即使高粘度的绝缘涂料一次性涂覆膜厚度也只能在100μm左右。而高压设备的裸露导电点的绝缘封装,需要根据电压等级的不同以毫米为单位计算绝缘层厚度。由于现有的绝缘涂料的绝缘性能低,无法满足一次性涂覆、快速封装成型的绝缘化需要,只能通过多次重复涂覆来保证涂膜厚度,提升绝缘层厚度,以满足绝缘要求。这样就导致电力系统故障的修复时间过长,严重影响正常的生活和生产活动,造成重大的社会影响和经济损失。

4、所以,迫切需要一种一次性涂覆厚度足以满足高压设备裸露点绝缘封装需求、能够快速封装成型的、绝缘性能高的绝缘涂料。

技术实现思路

1、本发明的目的是提供一种电力系统用自干型速凝包封绝缘涂料及制备工艺,能够一次性涂覆厚度达到高压设备裸露点绝缘封装的要求。

2、本发明采用的技术方案一种电力系统用自干型速凝包封绝缘涂料,组成包括成膜物质、颜填料、溶剂、速凝剂、固化剂和催化剂,关键在于,上述成膜物质包括双马来酰亚胺树脂,四氟乙烯共聚树脂,γ-三氟丙基甲基硅橡胶和端羟基丁晴胶乳;上述速凝剂包括有机膨润土、α-氰基丙烯酸丁酯和聚丙烯腈;上述固化剂包括六亚甲基二异氰酸酯,二苯基甲烷二异氰酸酯和甲基三烯丙氧基硅烷。

3、进一步的,上述的颜填料包括金红石型钛白粉,二氧化硅,全氯五环葵烷,磷酸三苯酯,三氧化二铝,碳酸钙和高岭土;上述的催化剂包括二月桂酸二丁基锡和钛酸四异丙酯;上述的溶剂包括甲基异丁基甲酮,n-甲基吡咯烷酮,二甲基乙酰胺和二甲苯。

4、进一步的,还包括,以质量份数计,消泡剂0.1~0.5份,偶联剂2~5份,稳定剂0.5~1份,湿润分散剂0.5~1份,消光剂0.5~2份和色浆0~3份。

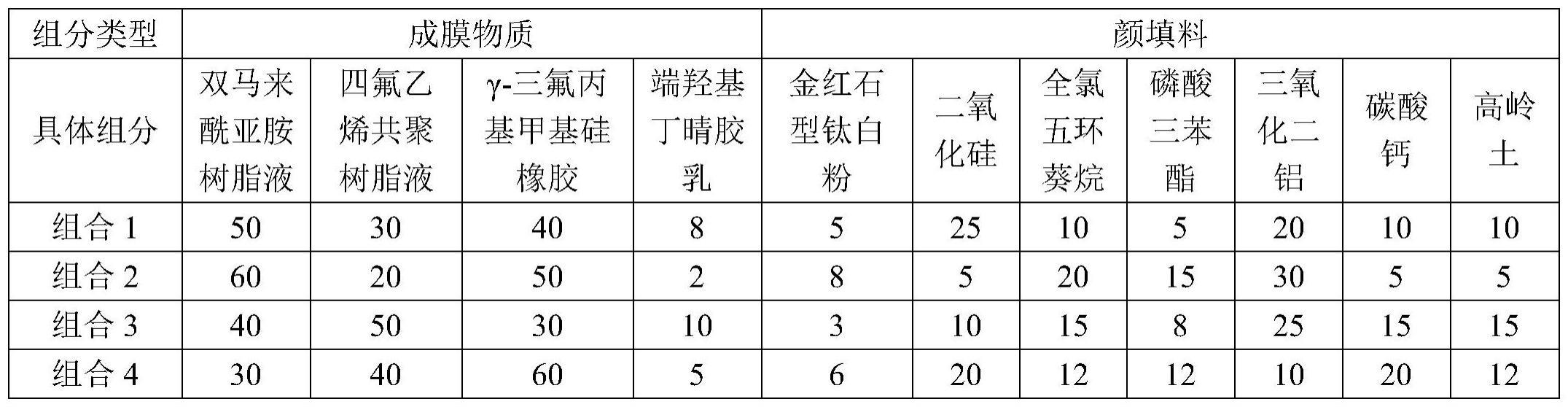

5、优选的,以质量份数计,上述的成膜物质包括双马来酰亚胺树脂液30~60份,四氟乙烯共聚树脂液20~50份,γ-三氟丙基甲基硅橡胶30~60份和端羟基丁晴胶乳2~10份;上述的速凝剂包括有机膨润土浆3~10份,α-氰基丙烯酸丁酯1~5份和聚丙烯腈浆粕1~5份;上述的固化剂包括六亚甲基二异氰酸酯6~12份,二苯基甲烷二异氰酸酯3~8份和甲基三烯丙氧基硅烷2~6份;上述的颜填料包括金红石型钛白粉3~8份,二氧化硅5~25份,全氯五环葵烷10~20份,磷酸三苯酯5~15份,三氧化二铝10~30份,碳酸钙5~20份和高岭土5~15份;上述的催化剂包括二月桂酸二丁基锡0.5~2份和钛酸四异丙酯0.5~1.5份;上述的溶剂包括甲基异丁基甲酮25~50份,n-甲基吡咯烷酮30~60份,二甲基乙酰胺35~60份和二甲苯25~50份。

6、一种电力系统用自干型速凝包封绝缘涂料的制备工艺,包括分散、预聚、调和、调配、成型和包装步骤,关键在于,在分散步骤之前,还包括前炼和研磨步骤。

7、具体的,上述的前炼步骤为,将颜填料依次加入双锥混合反应器,控制旋转速度10r/min~60r/min,加热升温至105℃~165℃,混合、反应,干燥60min~180min;将成膜物质依次加入搅拌釜,搅拌混合均匀;将混合后的成膜物质和干燥后的颜填料,分别连续送入双螺杆挤出机,双螺杆挤出机的长径比在20~50:1范围内,在机械挤压力下进行前炼,摩擦升温至70℃~100℃,物料停留时间90s~180s。

8、具体的,上述的研磨步骤为,将经前炼后的物料送入螺旋管浸润器,物料在螺旋管内向下移动,浸润时间2h~4h,浸润后物料进入自卸料式辊机,调整料膜厚度30μm~100μm,往复研磨2次~3次。

9、进一步的,上述的分散步骤具体为,将经研磨后的物料加入搅拌分散釜,依次加入溶剂,搅拌打浆后,在线速度1000m/min~3000m/min下剪切分散0.5h~1h,控制温度≤70℃,再经均质流体泵再分散后,得到基础原液。

10、进一步的,上述的预聚步骤的具体为,将经分散后的物料送入预聚反应器,降温至≤40℃,依次加入稳定剂、湿润分散剂、消光剂,维持反应0.5h~1h;再加入消泡剂和偶联剂继续反应0.5h~1h,得到预聚反应液。

11、进一步的,上述的调和步骤的具体为,将经预聚后的物料送入调漆釜,搅拌下加入速凝剂,搅拌15min~30min,打浆均匀;

12、上述的调配步骤的具体为,测试经调和的物料粘度,通过补加溶剂将粘度控制在80mpa·s~300mpa·s;

13、上述的成型和包装的具体为,将调配后的涂料经过滤、计量,包装成为a组分;将固化剂和催化剂复配后,计量,包装成为b组份;将b组份加入a组份,搅拌或摇动均匀后即可使用;上述的使用可以通过喷涂、刷涂或辊涂方式。

14、本发明与现有技术相比,具有以下有益效果:

15、1、本发明具有优良的自干固化性,喷涂或其它方式涂覆后可以快速凝胶附着于电气设备裸露导电部件表面,一次涂覆可形成1mm~5mm的绝缘层,提升了固体绝缘介质的绝缘能力,达到高效、快速建立绝缘保护的效果,能够满足配电网、高压、超高压和特高压多种领域现场就地成型的绝缘技术要求。

16、2、本发明将双马来酰亚胺树脂液、四氟乙烯共聚树脂液和γ-三氟丙基甲基硅橡胶等成膜物质进行综合应用,制备的绝缘涂料具有远高于常规绝缘材料的电气性能;本发明介电强度可达到30kv/mm以上,是常规绝缘材料的两倍。同时含氟绝缘材料的应用也提高了涂层的抗气候老化性能;端羟基丁晴胶乳与含氟聚合物结合进一步提高了绝缘涂料的耐油和耐腐蚀性能。

17、3、本发明中的颜填料与成膜物质的配合,提高了绝缘涂料的机械强度、阻燃性、耐电弧性和耐电蚀损性;本发明的速凝剂在涂覆过程中无增粘副作用,剪切力值低,喷涂动力需求小;本发明对不同电气设备的适应性强,涂装方法多样灵活

18、4、本发明的制备工艺独特,通过“前炼和研磨”保证工艺的顺利进行,整个工艺提升了物料的分散效果,克服了颜填料的结团和析出,所制备的绝缘涂料质量稳定性高、均一性好。

19、综上所述,本发明的应用场景广泛,能解决电力系统配网、高压、超高压和特高压领域现场就地成型的绝缘技术难题。

- 还没有人留言评论。精彩留言会获得点赞!