一种预涂层浆料和预涂层钛基材料及其制备方法和极板与流程

本发明属于燃料电池,具体涉及一种预涂层浆料和预涂层钛基材料及其制备方法和极板。

背景技术:

1、燃料电池中具有极板(单极板、双极板),极板的功能是提供气体流道,防止气室中的不同气体串通,并在串联的阴阳两极之间建立电流通路。根据材料的不同,极板分为石墨极板和金属极板。石墨极板的加工性能、气密性、力学性能差,且石墨极板厚度大,导致燃料电池电堆功率密度低,不利于燃料电池车载使用和大规模量产化。金属极板因具有良好的导电性、导热性、制作工序较少、可制作超薄极板提高电堆功率密度,可采用冲压的方式大批量生产从而大幅降低量产成本而备受关注。

2、金属极板的材料包括不锈钢、纯钛或钛合金等。金属极板在使用过程中与膜电极的接触电阻较大。因为极板长期处于高电压、高湿度和高氧化性环境中,金属材料的表面易形成不导电的氧化物膜使极板和膜电极之间的接触电阻增大,导电耐久性较差,欧姆电阻产生的极化损失多,燃料电池运行效率下降,甚至整个电池堆过早失效。因此,为了提高金属极板的导电性和导电耐久性,需要在金属极板表面制备高导电、高耐蚀的涂层来进行保护。

3、金属极板涂层主要包括两类:第一类是碳基涂层,如类石墨涂层;第二类是金属基涂层,如贵金属涂层、金属碳化物或氮化物涂层及金属氧化物涂层等。从涂层的工艺路线来看,目前主要有四类不同的工艺路线:电镀、化学镀(例如:热浸镀、涂料喷装、喷涂)、cvd(化学气相沉积)、pvd(物理气相沉积)。

4、金属极板目前最常用的生产工艺为,将金属卷料开平后切割成片材,金属片材单片冲压后成为单极板,将阴阳两个单极板组对焊接形成双极板,然后在双极板表面制备导电耐蚀涂层。这种先成形、后涂层的生产方式称为“后涂层”技术,为间歇式生产,因为在涂层工序中,需要将单个的双极板进行挂装和取出,难以实现自动化,生产效率低。

5、为了提高金属极板的生产效率,降低成本,近年来预涂层金属基材得到了广泛的关注。专利cn 110129727a公开了用于燃料电池金属双极板的预涂层金属卷带的制备方法。该方法是采用pvd镀膜机在不锈钢钢带上制备导电耐蚀涂层,由于这种金属卷带材带有导电耐蚀涂层,后续经冲压、组焊制成双极板后无需进行涂层处理即可直接组装到燃料电池堆当中。这种先涂层、后成形的生产方式称为“预涂层”技术。这种预涂层技术可以实现“卷对卷”的连续式涂层生产,可以大幅降低涂层生产成本,达到加速燃料电池产业的商业化和产业化的目的。然而该专利使用pvd镀膜机进行涂层制备,pvd镀膜机价格昂贵,生产效率低,导致涂层成本高,难以大规模推广。

6、专利申请文件cn 106463739 a公开了一种预涂层纯钛或钛合金基材的制造方法,其包括:在距离最表面深度为10nm的位置的碳浓度为10原子%以下的基材的表面涂布炭黑的涂布工序s2;和在氧分压25pa以下对进行了涂布工序s2的基材进行热处理的热处理工序s3。另外,优选在涂布工序s2之前,包括:对基材的表面进行处理,使距离最表面深度为10nm的位置的碳浓度为10原子%以下的碳浓度降低处理工序s1,所述碳浓度降低处理工序中的所述处理是在包含氢氟酸的酸性水溶液中对上述基材进行酸洗的酸洗处理。该专利没有采用昂贵的pvd工艺,并且可以实现“卷对卷”的极板基材连续式涂层加工,可以大幅提升涂层产能降低涂层成本,得到了广泛的关注。

7、专利申请文件cn 106463739 a第[0046]段认为“通常从基材2的表层检测出由于气氛中存在的有机物等的吸附而带来的碳。本发明中,将除去吸附了有机物等的基材2的表层部分(污垢物层)的部分作为“最表面”,将距离该最表面深度为10nm的位置的碳浓度规定为10原子%以下。该位置处的碳浓度超过10原子%表示,在制作基材2的轧制等工序中,加工油、气氛中存在的有机物等浸入并污染基材2的表层,或者它们与钛反应而形成钛碳化物的可能性非常高。若基材2的表层被加工油、有机物等污染,或形成钛碳化物,则在后述的热处理工序s3中进行热处理时,炭黑难以键合于基材2的表面。因此,难以形成混合层3,结果有可能得不到高导电性和导电耐久性”。

8、可见,专利申请文件cn 106463739 a公开的燃料电池用间隔件材的制造方法只能使用距离最表面深度为10nm的位置的碳浓度规定为10原子%以下的钛基材料,而当该位置处的碳浓度为10原子%以上时,一定要先通过酸洗等处理将碳浓度降低到10原子%以下的水平才能进行后续的工序。而现实情况是钛基材料表面残存的碳含量通常可达到10原子%以上,甚至是30%以上的水平,也就是说基本都需要进行酸洗等处理降低钛基材料表面的碳含量后才能进行后续的工序。

9、专利申请文件cn 106463739a公开的具体的酸洗处理为采用氢氟酸与硝酸的混合水溶液对钛基材料进行酸洗。但对于0.1mm左右厚度的超薄钛基材料来说,酸洗工艺是非常困难的,因为钛基材料薄且强度低,酸洗过程过大的张力和较长的酸洗时间都会导致钛基材料断裂,工艺过程实现困难,目前国内还没有针对0.1mm左右厚度的钛基材料进行批量化酸洗的设备,酸洗处理实际上无法实现。另外,酸洗处理也会导致钛基材料表面粗糙度增大,降低钛基材料的耐腐蚀性。此外,酸洗处理需要用到氢氟酸等危化品,还会产生大量废液,不利于环保。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:如果能降低对钛基材料表面碳浓度的要求,省略碳浓度降低处理工序(即酸洗处理),直接在钛基材料表面制备预涂层,则可以使钛基材料极板的制备方法更具有实用性,有利于工业化推广。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种预涂层浆料和预涂层钛基材料及其制备方法和极板,该预涂层浆料对钛基材料表面的碳浓度没有特别的要求,从而可以省略碳浓度降低处理程序,并且制备的预涂层钛基材料具有优异的耐高电位腐蚀性能和导电耐久性。

3、本发明实施例的用于钛基材料的预涂层浆料,以所述预涂层浆料的总质量为100%计,包括以下组分:导电炭黑0.6~5%,碳纳米管0.2~2.5%,分散剂0.3~3%,粘结剂0.1~3%,表面活性剂0~1%,溶剂为90~98%。

4、本发明实施例的预涂层浆料带来的优点和技术效果为:

5、(1)本发明实施例的预涂层浆料中同时含有导电炭黑和碳纳米管,可以形成点加线的导电网络,增强预涂层钛基材料的导电性;

6、(2)与导电炭黑相比,碳纳米管的直径更小,比表面积更大,预涂层浆料中分散的碳纳米管会填充导电炭黑之间的空隙,从而能更有效地与钛基材料表面未覆盖碳层的区域直接接触,在后续热处理过程中,更易发生反应扩散,形成碳和钛之间的冶金结合,增强结合部位的结合力度,在燃料电池运行过程中,结合部位的碳不易与基材剥离,使得预涂层和膜电极的接触电阻不易上升,进而使得预涂层钛基材料的导电耐久性得到显著提高,而且预涂层钛基材料具有优异的耐高电位腐蚀性能;

7、(3)本发明实施例的预涂层浆料对钛基材料表面碳含量没有特别的要求,后续制备预涂层钛基材料的过程中无需进行碳浓度降低处理工序,便于工业化推广。

8、在一些实施例中,所述导电炭黑和所述碳纳米管的质量之比为2:(0.5~2)。

9、在一些实施例中,所述导电炭黑的平均粒径为150~250nm;和/或,所述碳纳米管的平均管径为7~11nm,平均长度为4~20μm。

10、在一些实施例中,所述溶剂可以为甲醇、乙醇、异丙醇、甲苯、环己酮、甲醛溶液、乙醛溶液、酮、醚和水中的至少一种。

11、本发明实施例还提供了一种用于钛基材料的预涂层浆料的制备方法,包括以下步骤:将各组分按照规定的含量进行混合,得到所述预涂层浆料。

12、本发明实施例的预涂层浆料的制备方法带来的优点和技术效果为:

13、本发明实施例的预涂层浆料的制备方法,操作简单,便于工业化推广。

14、此外,本发明实施例还提供了一种预涂层钛基材料的制备方法,包括以下步骤:

15、s1.在钛基材料的表面涂布本发明实施例的预涂层浆料;

16、s2.在真空条件下对经过步骤s1处理的钛基材料进行热处理。

17、本发明实施例的预涂层钛基材料的制备方法带来的优点和技术效果为:

18、本发明实施例的预涂层钛基材料的制备方法,对所使用的钛基材料表面的碳含量并没有特别的限定,均能适用,而不必提前进行碳含量降降低处理,该方法实用性强,可以工业化推广。

19、另外,本发明实施例还提供了一种预涂层钛基材料,由本发明实施例的预涂层钛基材料的制备方法获得。

20、本发明实施例的预涂层钛基材料带来的优点和技术效果为:

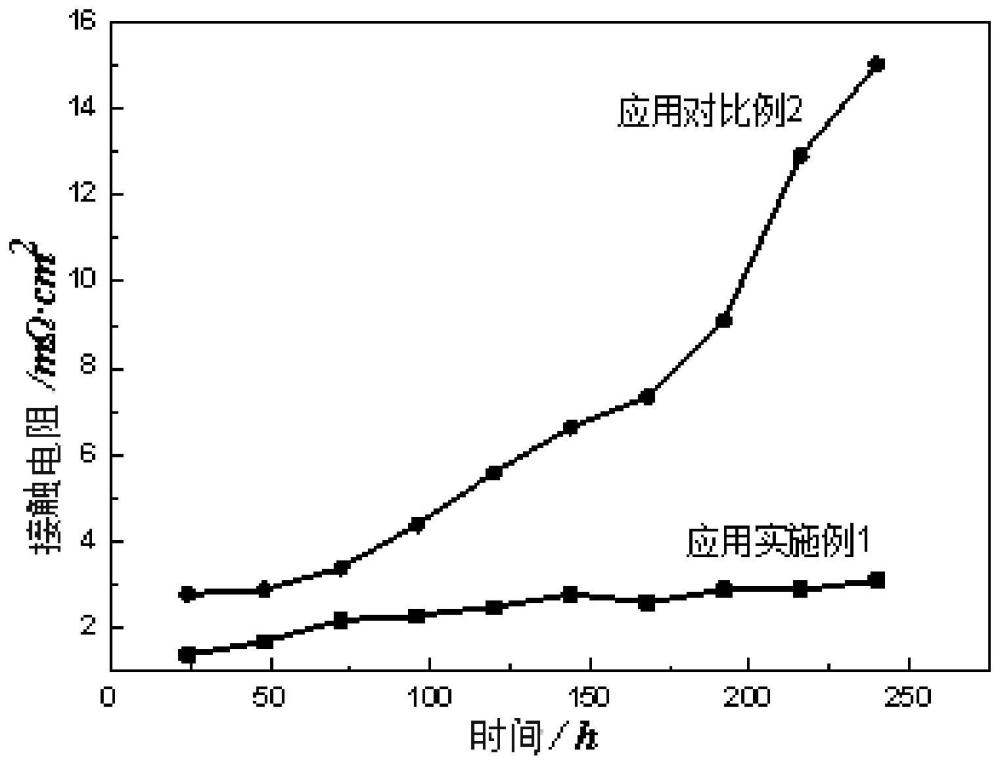

21、本发明实施例的预涂层钛基材料,预涂层能有效地与钛基材料表面未覆盖碳层的区域直接接触,增强结合部位的结合力度,在燃料电池运行过程中,结合部位的碳不易与基材剥离,使得预涂层和膜电极的接触电阻不易上升,进而使得预涂层钛基材料的导电耐久性得到显著提高。

22、此外,本发明实施例还提供了一种极板,由本发明实施例的预涂层钛基材料制成。

23、本发明实施例的极板具有优异的导电性和导电耐久性,有利于燃料电池再长期运行过程中保持较高的运行效率。

- 还没有人留言评论。精彩留言会获得点赞!