一种聚氟陶瓷耐磨防腐涂层及其制备方法、应用与流程

本技术涉及防腐陶瓷涂层,更具体地说,它涉及一种聚氟陶瓷耐磨防腐涂层及其制备方法、应用。

背景技术:

1、油气开采工程中,油气开采和运输对油管的要求越来越高,再加上为了保持油气产量,会采用多种有机助剂,如驱油剂、压裂剂、消泡剂、封堵剂等,这些有机助剂、油气本身以及多种环境因素影响下,使油管产生腐蚀和结垢,给生产和运输带来了严重的安全隐患,因此需要对油管进行防腐处理。

2、油管产生腐蚀的主要原因是油管内表面受到化学、电化学或物理作用而导致形态和性质发生变化,具体表现为氧化腐蚀、酸碱腐蚀、电化学腐蚀、磨损腐蚀、微生物腐蚀等。目前为了应对油管腐蚀,一方面是选用耐腐蚀的管道材料,从而提升油管的耐腐蚀性能。另一方面是采用缓蚀技术,通过给油管内壁增加一层缓蚀层来抑制腐蚀介质对油管的侵蚀。但考虑经济性,采用缓蚀技术成本更低。

3、油管的主流缓蚀技术是涂层缓蚀,将耐腐蚀涂料均匀涂覆在油管内壁,固化后形成耐腐蚀涂层,从而起到保护作用。耐腐蚀涂料的主要成分为是高分子树脂和无机材料,如申请公布号为cn109370364a的中国专利申请文件公开了一种用于涉酸环境下金属表面的纳米防腐涂料及其制备方法,该纳米防腐涂料包括助剂、固化剂和稀释剂,所述主剂和固化剂的重量比为100:15-50,其中,主剂包括改性酚醛树脂、具有ipn结构的改性环氧树脂、纳米二氧化钛、炭黑、硫酸钡、滑石粉、鳞片状云母粉、纳米氧化铝、纳米碳化硅、聚苯胺、稀土物质、改性磷酸锌等,能够获得较好涂层防腐性能和附着力。

4、上述的防腐涂层虽然具有较好的防腐性能,但耐磨性能较差,随着涂层表面的磨损会导致涂层的防腐性能下降,整体使用寿命较短。

技术实现思路

1、为了进一步改善油管防腐涂层的耐磨性能,提升整体防腐性能,本技术提供一种聚氟陶瓷耐磨防腐涂层及其制备方法、应用。

2、第一方面,本技术提供一种聚氟陶瓷耐磨防腐涂层的制备方法,采用如下的技术方案:

3、一种聚氟陶瓷耐磨防腐涂层的制备方法,包括如下步骤:

4、s1:按重量份计,取20-30份酚醛树脂、30-40份环氧树脂、5-10份固化剂、5-6.5份纳米二氧化硅、3-5份二甲基亚砜、1-3份纳米氧化铝、2-5份碳化硅聚四氟乙烯粉、2-3份分散剂、1-3份消泡剂、1-2份流平剂混合均匀制得基料;

5、s2:按质量比1:(0.25-0.3):(0.3-0.35):(0.15-0.3)取氟碳树脂、聚乙二醇二甲基丙烯酸酯、溶剂、界面材料置于容器内,在4-10℃温度下混合20-35min得到前驱液;所述界面材料采用包括如下方法制得:

6、1)向烧杯内加入15-20g亚胺基二乙酸钠、10-20ml四丁基氢氧化磷溶液、500-550ml乙二胺溶液混合均匀,然后加入10-15g纳米硫化锌、25-30g纳米氮化硼、50-80g层状无机盐继续搅拌一段时间过滤得到中间液;

7、2)向中间液中缓慢加入凝胶材料混合均匀即得;

8、s3:将油管内壁做除污除锈处理,然后将基料均匀喷涂在油管内壁,在200-220℃温度下固化20-30min得到固化层;然后在固化层表面均匀喷涂前驱液,在120-150℃温度下干燥2-3h得到耐磨层,即可。

9、通过采用上述技术方案,先将酚醛树脂、环氧树脂复配纳米二氧化硅等材料制得基料,喷涂固化后形成固化层,与油管之间的结合力较好,能够抑制腐蚀介质对油管的侵蚀,起到很好的防腐性能,而且其中的纳米氧化铝、碳化硅聚四氟粉在固化后可以在一定程度上提高固化层的硬度和耐磨性能。

10、另外,本技术在固化层的基础上喷涂前驱液形成耐磨层,耐磨层中以氟碳树脂和聚乙二醇二甲基丙烯酸酯为主要组分形成支化网络结构,由于c-f键的作用获得较佳的疏水疏油效果,进一步提升了防腐蚀性能。在此基础上,本技术还在支化网络结构内引入界面材料,界面材料中的层状无机盐在四丁基氢氧化磷、亚胺基二乙酸钠的分子剪切和扩散作用下被打开层间结构,然后大量的乙二胺分子在打开的层间结构中进一步层插、协同扩散,从而形成无机有机杂环中间体,接着加入凝胶材料后,凝胶材料的大分子链结构纠连、包覆在层间开口处,减少水氢键对无机有机杂环中间体的破坏,大大增强无机有机杂环中间体在前驱液中的稳定性。

11、前驱液在固化过程中,无机有机杂环中间体中的乙二胺分子逐渐迁移、挥发,沿着乙二胺分子的逃逸方向,层状无机盐在支化交联网络结构中呈散射星状分布形成致密均匀的耐磨位点,并且,层间结构随着乙二胺分子的迁移而逐渐变小,此时纳米硫化锌和纳米氮化硼会嵌入层间结构内,构成离散相与连续相共存的插层结构,大大提高了耐磨层的耐磨性能,从而在油气输送的复杂环境下最大程度上降低防腐蚀涂层的磨损,对腐蚀介质的渗透和侵蚀起到阻碍作用,大大延长了油管的使用寿命。

12、优选的,所述步骤2)中,中间液与凝胶材料的质量比为1:(0.12-0.15)。

13、通过采用上述技术方案,优化和调整中间液与凝胶材料的质量比,使凝胶材料在无机有机杂环中间体外围形成的包覆层厚度较为适中,既保证了稳定性,又使得在固化过程中不对乙二胺分子的迁移产生不良影响,改善耐磨位点的结构形态。

14、优选的,所述凝胶材料为卡波姆、纳米纤维素中的一种或多种。

15、进一步优选的,所述凝胶材料由卡波姆、纳米纤维素按质量比1:0.08组成。

16、通过采用上述技术方案,优化和调整凝胶材料的组分配比,使得卡波姆与纳米纤维素形成多层互穿包覆结构,进一步改善稳定性和所形成插层结构的形态。

17、优选的,所述步骤1)中,层状无机盐为纳米磷酸锆、纳米水滑石、纳米蒙脱土、纳米高岭土中的一种或多种。

18、优选的,所述层状无机盐由纳米蒙脱土、纳米磷酸锆按质量比1:0.2组成。

19、通过采用上述技术方案,试验和筛选层状无机盐的种类配比,改善无机有机杂环中间体的稳定性,平衡插层结构中离散相与连续相共存的比例,获得更加均匀稳定的耐磨位点,提升耐磨层的耐磨性能。

20、优选的,所述步骤s2中,溶剂为乙醇、异丙醇、乙酸乙酯中的一种。

21、通过采用上述技术方案,调整溶剂的类型,促进各组分之间的相容,提升耐磨层的各向同性。

22、优选的,所述步骤s3中,耐磨层的厚度为0.15-0.2mm。

23、通过采用上述技术方案,优化和调整耐磨层的厚度,在保证耐磨性能和防腐蚀性能的同时降低成本。

24、第二方面,本技术提供一种聚氟陶瓷耐磨防腐涂层的制备方法,采用上述的制备方法制得。

25、第三方面,本技术提供一种聚氟陶瓷耐磨防腐涂层的应用,用于油气工程的开采油管、输送油管,能够较好的保护油管不受油气等输送介质的腐蚀,同时还具有较好的耐磨性能,整体使用寿命更长。

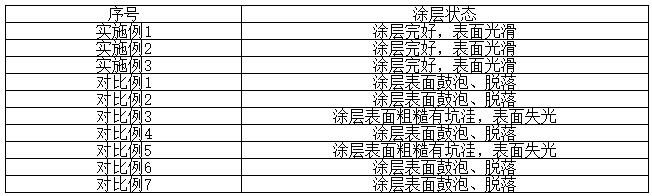

26、综上所述,本技术具有以下有益效果:

27、1、本技术采用固化层结合耐磨层的双层结构,既保证了油管的耐腐蚀性能,又提升了涂层的耐磨性能,大大延长了油管的使用寿命。并且,本技术通过在耐磨层内形成若干呈星状散射分布的耐磨位点,在与油气等输送介质接触时,可以降低真实接触面积,从而获得较好的耐磨性能,同时也减少腐蚀介质的渗透和侵蚀。

28、2、本技术中优化和调整中间液与凝胶材料的比例,凝胶材料和层状无机盐的组层配比,进一步改善插层结构的微观状态,提升耐磨层的耐磨性能。

29、3、采用制得的聚氟陶瓷耐磨防腐涂层可以用于油气工程中的开采、输送等油管设备,具有较好的耐腐蚀性能和耐磨性能,使用寿命更长。

- 还没有人留言评论。精彩留言会获得点赞!