一种氨基改性石英砂、反应型真石漆及制备方法和应用与流程

本发明涉及建筑涂料,尤其是涉及一种氨基改性石英砂、反应型真石漆及制备方法和应用。

背景技术:

1、目前,真石漆主要是物理成膜方式,依靠聚合物分子链的相互渗透和缠绕,形成连续均一的涂膜,成膜前后分子链不发生交联固化等化学反应,没有形成三维的大分子网状结构。因此,真石漆浸水后受乳化剂等亲水性物质的影响,快速吸水溶胀破坏分子链缠绕形成的涂膜,真石漆失去抗性强度和附着力;同时,物理成膜的漆膜不够致密,对环境的耐性较弱,对涂层的耐候性、耐沾污性等带来不利影响,失去了对建筑物的保护和装饰功能。

2、真石漆是以乳液聚合法制取的合成树脂为粘结和成膜物质,把涂料的中的各个组分粘结在一起,形成一层薄膜,并牢牢的附着在基层上。而乳液是以水为分散介质,借助乳化剂将固体的聚合物微粒包裹形成水包油的乳液状微粒,稳定分散在水中,成膜时分散介质挥发,在毛细管作用力和表面张力推动下,乳液离职紧密聚堆,并且发生形变,粒子壳层破裂,粒子之间界面逐步消失,聚合物分子链相互渗透和缠绕,形成连续均一的涂膜。由于乳液聚合物都是线性热塑性聚合物,在其干燥成膜后,涂膜会受热变软,遇冷变硬,因此耐沾污性、耐水性、耐候性是无法避免的问题。

3、cn115558365a公开了一种自成膜抗雨痕的高强度岩片漆及其制备方法,采用的自成膜真石漆乳液为具有核壳结构的丙烯酸酯乳液,形成坚固的壳层聚合层骨架和交联度较高的结构,提高涂层的稳定性、粘结强度和抗雨痕性。

4、cn114292547a公开了一种厚浆型拉花多彩二合一涂料及其制备方法,采用具有核壳结构的自交联硅丙乳液搭配自交联丙烯酸乳液使用,可形成耐水、耐候、耐污等理化性能优异的涂层,可保证寿命在10年以上。

5、cn112010589a公开了一种砂包砂多彩涂料及其制备方法和应用,利用含砂色粒基料中被含双丙酮丙烯酰胺的多彩基料乳液引入的酮羰基与造粒液中的酰肼类化合物发生交联,同时造粒液中的酰肼类化合物与真石漆中包括含双丙酮酰胺的真石漆乳液引入的酮羰基发生交联,并形成立体的网状结构,从而显著增强砂包砂多彩涂料的漆膜强度。

6、以上的自交联乳液是依靠聚合物分子上的反应活性基团,在成膜时发生交联固化反应,为了保持乳液的室温储存时不发生交联固化,往往会降低聚合物的反应活性。因此,单纯依靠自交联乳液只能在一定程度上改善漆膜性能,并不能完全解决漆膜的弊病。

7、综上,现有的真石漆主要依靠成膜助剂使高成膜温度的乳胶粒子变形,分子链相互扩散和渗透,以致相互缠绕,达到聚结的,属于物理性成膜方式,成膜效果差,对环境的耐性弱,导致真石漆耐水性、耐候性、耐沾污性差;采用自交联乳液制备的真石漆,由于反应活性低,只能在一定程度上改善成膜性能,并不能完全避免成膜的弊病。

8、因此,亟待开发一种依靠真石漆中的活性石英砂参与成膜反应,在乳液交联成膜的基础上,促使石英砂与聚合物之间的反应,提高石英砂与聚合物的包覆强度,增加真石漆体系的化学交联密度,从而进一步改善真石漆的成膜质量,解决真石漆存在的一系列问题。

9、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种氨基改性石英砂。所述氨基改性石英砂为尿素改性石英砂。本发明通过采用尿素对石英砂进行改性处理,改性处理后的石英砂,能够大幅改善其表面物理特征及化学性质,扩大了石英砂比表面积。

2、本发明的目的之二在于提供一种氨基改性石英砂的制备方法,所述制备方法包括以下步骤:将石英砂和氧化剂混合,进行反应,得到氧化石英砂;将氧化石英砂和尿素混合,进行反应,得到氨基改性石英砂。

3、本发明的目的之三在于提供一种所述氨基改性石英砂在制备真石漆中的应用。所述氨基改性石英砂为一种含有氨基活泼氢的反应型石英砂,能够与水性环氧丙烯酸乳液发生反应,提高真石漆树脂与砂子的结合力以及涂膜的交联密度,改善真石漆的成膜性能。

4、本发明的目的之四在于提供一种反应型真石漆,所述反应型真石漆按重量份数计包括以下组分:环氧改性丙烯酸乳液12~16份、粘结剂8~12份、所述氨基改性石英砂65~70份。本发明所述反应型真石漆,在成膜过程中乳液和石英砂能够形成一种三维网状的漆膜结构,提高漆膜对环境的耐性和抗性,解决了目前真石漆存在的涂膜弊病。

5、本发明的目的之五在于提供一种所述反应型真石漆的制备方法,所述制备方法包括以下步骤:将环氧改性丙烯酸乳液、粘结剂和氨基改性石英砂混合,进行反应,得到所述反应型真石漆。所述制备方法促使石英砂与聚合物之间的反应,提高石英砂与聚合物的包覆强度,增加真石漆体系的化学交联密度,从而进一步改善真石漆的成膜质量。

6、为了实现本发明的上述目的,特采用以下技术方案:

7、第一方面,本发明提供一种氨基改性石英砂,所述氨基改性石英砂为尿素改性石英砂。

8、石英砂主要成分为二氧化硅(sio2),其密度高、化学性质稳定、色彩丰富,广泛用于真石漆等砂壁状涂料中;但由于普通石英砂表面光滑且比表面积小,将乳液与石英砂混合之后,在成膜过程中随着水分的挥发,乳胶粒子不断挤压成膜,乳液逐渐由亲水性变为疏水性,在亲水性石英砂表面由铺展变为沾湿,树脂的疏水性与石英砂的亲水性表面不相容,使真石漆的树脂与砂子包裹不牢固,影响真石漆的成膜质量。

9、基于此,本发明采用尿素对石英砂进行改性处理,不仅能够大幅改善其表面物理特征及化学性质,扩大了石英砂比表面积,而且还使得石英砂的表面负载氨基活性基团,这些基团能够给与乳液中的环氧基团发生反应,增加漆膜的交联密度,从而进一步提高真石漆成膜质量。

10、优选地,所述氨基改性石英砂的制备原料包括:石英砂、氧化剂和尿素。

11、优选地,所述石英砂、氧化剂和尿素的质量比为(0.8~1.2):(0.8~1.2):(1.2~1.5);

12、其中,第一个“0.8~1.2”例如可以是0.8、0.9、1、1.1、1.2等;

13、其中,第二个“0.8~1.2”例如可以是0.8、0.9、1、1.1、1.2等;

14、其中,“1.2~1.5”例如可以是1.2、1.25、1.3、1.35、1.4、1.45、1.5等。

15、优选地,所述氧化剂包括浓硝酸和/或浓硫酸,优选为浓硝酸和浓硫酸的混合物。

16、优选地,所述浓硝酸和浓硫酸的质量比为1:(0.5~2),例如可以是1:0.5、1:0.6、1:0.8、1:1、1:1.2、1:1.4、1:1.6、1:1.8、1:2的等。

17、第二方面,本发明提供一种如第一方面所述氨基改性石英砂的制备方法,所述制备方法包括以下步骤:

18、将石英砂和氧化剂混合,进行反应,得到氧化石英砂;

19、将氧化石英砂和尿素混合,进行反应,得到氨基改性石英砂。

20、优选地,所述石英砂和氧化剂混合的步骤具体为:以喷淋的方式将氧化剂加入到搅拌状态下的石英砂中,完成混合。

21、优选地,所述喷淋的速度为50~100ml/min,例如可以是50ml/min、60ml/min、70ml/min、80ml/min、90ml/min、100ml/min等。

22、优选地,所述石英砂的搅拌速度为300~400r/min,例如可以是300r/min、320r/min、340r/min、360r/min、380r/min、400r/min等。

23、优选地,所述石英砂和氧化剂的反应的时间为20~40min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min、40min等。

24、优选地,得到氧化石英砂后,还需对氧化石英砂进行清洗和干燥。

25、优选地,所述氧化石英砂的清洗为采用水进行清洗,直至清洗后的洗液ph为6.8~7.2,例如可以是6.8、6.9、7.0、7.1、7.2等。

26、优选地,所述氧化石英砂的干燥的温度为100~110℃,例如可以是100℃、102℃、104℃、106℃、108℃、110℃等,干燥的时间为2~4h,例如可以是2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h、4h等。

27、优选地,所述氧化石英砂和尿素混合的步骤具体为:将尿素加入到搅拌状态下的氧化石英砂中,完成混合。

28、优选地,所述氧化石英砂的搅拌速度为300~500r/min,例如可以是300r/min、350r/min、400r/min、450r/min、500r/min等。

29、优选地,所述氧化石英砂和尿素反应的温度为55~65℃,例如可以是55℃、56℃、58℃、60℃、62℃、64℃、65℃等,反应的时间为1~3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h、3h等。

30、优选地,得到氨基改性石英砂后,还需对氨基改性石英砂进行清洗和干燥。

31、优选地,所述氨基改性石英的清洗为采用水进行清洗,直至清洗后的洗液ph为6.8~7.2,例如可以是6.8、6.9、7.0、7.1、7.2等。

32、优选地,所述氨基改性石英的干燥的温度为100~110℃,例如可以是100℃、102℃、104℃、106℃、108℃、110℃等,干燥的时间为2~4h,例如可以是2h、2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h、3.8h、4h等。

33、作为本发明一优选技术方案,所述氨基改性石英砂在制备真石漆的制备方法具体包括以下步骤:

34、(a)将石英砂置于搅拌装置中,以300~400r/min的转速进行搅拌,在搅拌的过程中,将浓硝酸和浓硫酸的混合液以50~100ml/min的速度喷淋至搅拌装置中,混合反应20~40min,得到氧化石英砂(此时,石英砂表面充分氧化出硅羟基);

35、(b)将氧化石英砂置于搅拌装置中,以300~500r/min的转速进行搅拌,在搅拌的过程中,加入尿素后,于55~65℃下反应1~3h,得到所述氨基改性石英砂。

36、第三方面,本发明提供一种如第一方面所述氨基改性石英砂在制备真石漆中的应用。

37、优选地,所述真石漆的制备原料的乳液为含有环氧基团的乳液。

38、第四方面,本发明提供一种反应型真石漆,所述反应型真石漆按重量份数计包括以下组分:

39、环氧改性丙烯酸乳液12~16份、粘结剂8~12份、第一方面所述氨基改性石英砂65~70份。

40、优选地,所述环氧改性丙烯酸乳液的制备原料包括以下组分:桐油酸、环氧树脂、催化剂、醇醚和丙烯酸类单体。

41、在聚丙烯酸酯分子链段上引入环氧基团,以含有氨基或羧基的化合物作为交联剂进行交联反应,以此得到自交联型聚丙烯酸酯乳液。而水性环氧丙烯酸树脂中的环氧基团可以与含有活泼氢侧基(如羟基、氨基或其他活泼氢侧基)的化合物反应,将水性环氧丙烯酸树脂与反应型石英砂混合之后,在常温下由于乳化剂的阻隔作用环氧基团与石英砂中氨基活泼氢反应活性较低,能够稳定共存,在成膜过程中,随着水分的挥发乳胶粒子变形,释放出环氧基团与石英砂表面的活泼型发生交联反应,提高石英砂与聚合物的包覆强度,增加聚合物的交联密度,解决真石漆由于成膜不好导致的涂层弊病。

42、优选地,所述桐油酸、环氧树脂、催化剂、醇醚和丙烯酸类单体的质量比为(1~1.2):(1.5~2):(0.1~0.3):(6~10):(1.5~1.8);

43、其中,“1~1.2”例如可以是1、1.02、1.05、1.08、1.1、1.12、1.15、1.18、1.2等;

44、其中,“1.5~2”例如可以是1.5、1.55、1.6、1.65、1.7、1.75、1.8、1.85、1.9、1.95、2等;

45、其中,“0.1~0.3”例如可以是0.1、0.15、0.2、0.25、0.3等;

46、其中,“6~10”例如可以是6、6.5、7、7.5、8、8.5、9、9.5、10等;

47、其中,“1.5~1.8”例如可以是1.5、1.55、1.6、1.65、1.7、1.75、1.8等。

48、优选地,所述环氧树脂选自e-20和/或e-44。

49、优选地,所述催化剂为四丁基溴化铵。

50、优选地,所述醇醚选自乙二醇丁醚和/或丙二醇甲醚。

51、优选地,所述丙烯酸类单体选自丙烯酸、甲基丙烯酸、苯乙烯、甲基丙烯酸甲酯、丙烯酸酯或n-羟甲基丙烯酰胺中的任意一种或至少两种的组合。

52、优选地,所述粘结剂为硅氧烷偶联剂改性的硅溶胶。

53、优选地,所述粘结剂的制备原料包括硅溶胶、硅氧烷偶联剂和小分子醇类化合物。

54、优选地,所述硅溶胶、硅氧烷偶联剂和小分子醇类化合物的质量比为(1~1.2):(0.8~1.1):(1.6~1.8);

55、其中,“1~1.2”例如可以是1、1.02、1.05、1.08、1.1、1.12、1.15、1.18、1.2等;

56、其中,“0.8~1.1”例如可以是0.8、0.85、0.9、0.95、1、1.05、1.1等;

57、其中,“1.6~1.8”例如可以是1.6、1.62、1.65、1.7、1.75、1.78、1.8等。

58、硅溶胶是纳米级别的二氧化硅粒子在水或有机溶剂中均匀分散所得到的胶体溶液,其中的硅醇基具有很高的反应活性,能够与石英砂表面的硅羟基发生反应,从而提高真石漆砂子与砂子之间的粘结力,但是纯的硅溶胶活性太强,甲基改性硅溶胶可以降低反应活性,增加粒子之间的空间位阻,提高体系的稳定性。

59、优选地,所述硅溶胶的固含量为20~40wt%。例如可以是20wt%、22wt%、24wt%、26wt%、28wt%、30wt%、32wt%、34wt%、36wt%、38wt%、40wt%等。

60、优选地,所述硅氧烷偶联剂选自甲基二甲氧基硅烷、甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、四甲氧基硅烷或四乙氧基硅烷中的任意一种或至少两种的组合,优选为甲基三甲氧基硅烷。

61、优选地,所述小分子醇选自c1~c5直链或支链烷基醇,优选为正丁醇和/或异丙醇,进一步优选为正丁醇和异丙醇的组合。

62、优选地,所述正丁醇和异丙醇的质量比为(1~1.2):(5.8~6.2);

63、其中,“1~1.2”例如可以是1、1.02、1.05、1.08、1.1、1.12、1.15、1.18、1.2等;

64、其中,“5.8~6.2”例如可以是5.8、5.9、6、6.1、6.2等。

65、第五方面,本发明提供一种反应型真石漆的制备方法,所述制备方法包括以下步骤:

66、将环氧改性丙烯酸乳液、粘结剂和氨基改性石英砂混合,进行反应,得到所述反应型真石漆。

67、优选地,所述反应的温度为20~25℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃等,反应的时间为24~48h,例如可以是24h、26h、28h、30h、32h、36h、40h、45h、48h等。

68、优选地,所述环氧改性丙烯酸乳液由以下方法制备得到:

69、将桐油酸、环氧树脂和催化剂混合,进行酯化反应,得到不饱和干性油酸改性的自干性环氧酯;

70、将饱和干性油酸改性的自干性环氧酯、醇醚和丙烯酸单体混合,进行接枝共聚反应,得到环氧改性丙烯酸乳液。

71、优选地,所述酯化反应的温度为150~250℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等。

72、优选地,所述酯化反应在体系的酸值降到3mg koh/g以下结束,例如可以是3mgkoh/g、2.9mg koh/g、2.8mg koh/g、2.7mg koh/g、2.6mg koh/g、2.5mg koh/g等。

73、优选地,所述接枝共聚反应的温度为80~120℃,例如可以是80℃、90℃、95℃、100℃、105℃、110℃、120℃等,接枝共聚反应的时间为3~5h,例如可以是3h、3.2h、3.4h、3.6h、3.8h、4h、4.2h、4.4h、4.6h、4.8h、5h等。

74、作为本发明一优选技术方案,所述环氧改性丙烯酸乳液由以下方法制备得到:

75、(a)将桐油酸在0.5~2h内升温到140~160℃,然后加入环氧树脂,待环氧树脂熔化后,再加入催化剂,然后用1~2h内升温至150~250℃,保温进行酯化反应;监测体系的酸值,当体系的酸值降到3mg koh/g以下时,进行降温,再加入醇醚溶解稀释,得到不饱和干性油酸改性的自干性环氧酯;

76、(b)将丙烯酸单体溶解于醇醚溶剂中,在80~120℃、0.5~2h内递交到上述不饱和干性油酸改性的自干性环氧酯中,进行接枝共聚反应,滴加完毕后再在80~120℃下反应3~5h,得到环氧改性丙烯酸乳液。

77、优选地,所述硅氧烷偶联剂改性的硅溶胶由以下方法制备得到:

78、将硅溶胶和硅氧烷偶联剂混合,进行脱水-缩合反应;再与小分子醇混合,得到所述硅氧烷偶联剂改性的硅溶胶。

79、优选地,所述混合前,需调节硅溶胶的ph至2.5~3.5,例如可以是2.5、2.6、2.8、3、3.2、3.5等。

80、优选地,所述脱水-缩合反应的温度为60~70℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃等,脱水-缩合反应的时间为80~120min,例如可以是80min、85min、90min、95min、100min、105min、110min、115min、120min等。

81、优选地,所述与小分子醇混合的步骤具体为:先向反应体系中加入正丁醇搅拌20~40min,例如可以是20min、25min、30min、35min、40min等,再向反应体系中加入异丙醇继续搅拌20~40min,例如可以是20min、25min、30min、35min、40min等。

82、作为本发明一优选技术方案,所述硅氧烷偶联剂改性的硅溶胶由以下方法制备得到:

83、将硅溶胶的ph调节至2.5~3.5,加入硅氧烷偶联剂,在60~70℃下,进行脱水-缩合反应80~120min后;再向反应体系中加入正丁醇搅拌20~40min,最后再向反应体系中加入异丙醇继续搅拌20~40min,得到所述硅氧烷偶联剂改性的硅溶胶。

84、在本发明中,先添加正丁醇,再添加异丙醇搅拌,能促进硅烷偶联剂与硅溶胶中纳米sio2表面的羟基发生反应,改善改性硅溶胶的储存稳定性。

85、优选地,所述反应型真石漆按重量份数计包括以下组分:

86、环氧改性丙烯酸乳液12~16份、粘结剂8~12份、第一方面所述氨基改性石英砂65~70份、水0~10份、助剂0~5份。

87、其中,环氧改性丙烯酸乳液的含量为12~16份,例如可以是12份、12.5份、13份、13.5份、14份、14.5份、15份、15.5份、16份等。

88、其中,粘结剂的含量为8~12份,例如可以是8份、8.5份、9份、9.5份、10份、10.5份、11份、11.5份、12份等。

89、其中,氨基改性石英砂的含量为65~70份,例如可以是65份、66份、67份、68份、69份、70份等。

90、其中,水的含量为0~10份,例如可以是0份、1份、2份、3份、4份、5份、6份、7份、8份、9份、10份等。

91、其中,助剂的含量为0~5份,例如可以是0份、0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份、2份、2.2份、2.4份、2.6份、2.8份、3份、3.5份、4份、4.5份、5份等。

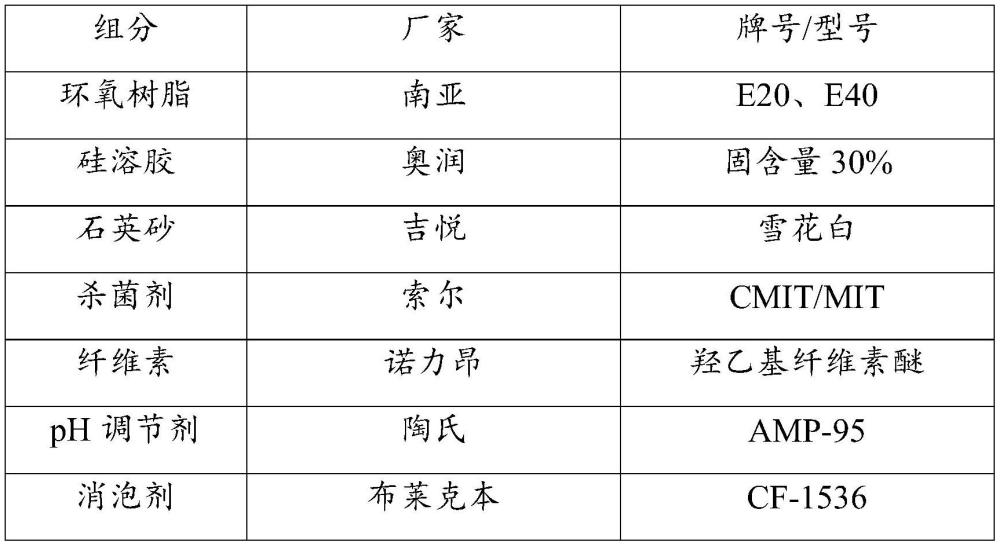

92、优选地,所述助剂选自杀菌剂、纤维素、ph调节剂、消泡剂、抗冻剂或增稠剂中的任意一种或至少两种的组合。

93、优选地,所述助剂按重量份数计包括以下组分:

94、杀菌剂0~0.3份、纤维素0~0.3份、ph调节剂0~0.2份、消泡剂0~0.6份、抗冻剂0~2份、增稠剂0~1份。

95、其中,杀菌剂的含量为0~0.3份,例如可以是0份、0.05份、0.1份、0.15份、0.2份、0.25份、0.3份等。

96、其中,纤维素的含量为0~0.3份,例如可以是0份、0.05份、0.1份、0.15份、0.2份、0.25份、0.3份等。

97、其中,ph调节剂的含量为0~0.2份,例如可以是0份、0.02份、0.05份、0.08份、0.1份、0.12份、0.15份、0.18份、0.2份等。

98、其中,消泡剂的含量为0~0.6份,例如可以是0份、0.05份、0.1份、0.15份、0.2份、0.25份、0.3份、0.35份、0.4份、0.5份、0.6份等。

99、其中,抗冻剂的含量为0~2份,例如可以是0份、0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份、1.6份、1.8份、2份等。

100、其中,增稠剂的含量为0~1份,例如可以是0份、0.2份、0.4份、0.6份、0.8份、1份等。

101、优选地,所述纤维素为羟乙基纤维素醚。

102、优选地,所述抗冻剂为丙二醇。

103、优选地,所述杀菌剂选自mit、cmit或bit中的任意一种或至少两种的组合。

104、优选地,所述ph调节剂选自链烷醇胺和/或氨水。

105、优选地,所述消泡剂选自有机硅类消泡剂和/或聚合物非硅类消泡剂。

106、优选地,所述增稠剂选自碱溶胀型增稠剂和/或聚氨酯型增稠剂。

107、相对于现有技术,本发明具有以下有益效果:

108、(1)本发明通过对石英砂进行改性处理,制备了一种含有氨基活泼氢的反应型石英砂,能够与水性环氧丙烯酸乳液发生反应,提高真石漆树脂与砂子的结合力以及涂膜的交联密度,改善真石漆的成膜性能;

109、(2)本发明改性处理后的反应型石英砂,能够大幅改善其表面物理特征及化学性质,扩大了石英砂比表面积,提高乳液在表面的附着和成膜,真石漆体系的相容性和成膜型更加优异;

110、(3)本发明利用水性环氧丙烯酸乳液和反应型石英砂制备了一种反应型真石漆,在成膜过程中乳液和石英砂能够形成一种三维网状的漆膜结构,提高漆膜对环境的耐性和抗性,解决了目前真石漆存在的涂膜弊病;

111、(4)本发明在乳液交联成膜的基础上,促使石英砂与聚合物之间的反应,提高石英砂与聚合物的包覆强度,增加真石漆体系的化学交联密度,从而进一步改善真石漆的成膜质量;

112、(5)本发明利用水性环氧丙烯酸乳液和反应型石英砂制备了一种反应型真石漆,由于乳化剂的阻隔在储存不易发生反应,具有更好的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!