一种无甲醛环保型木饰面板材及其制备工艺的制作方法

本发明涉及木饰面板,具体为一种无甲醛环保型木饰面板材及其制备工艺。

背景技术:

1、随着生活水平的不断提高,消费人群对室内装饰的要求从追求美观向追求美观和健康的方面开始转变。木饰面板通常以人造木板为基层,可以根据设计要求选择单板作为装饰面板,最后应用于龙骨挂接的木饰墙角,室内效果赏心悦目。然而,目前市场上存在的装饰面板在生产过程中通常采用含有甲醛的三醛胶,这种胶体释放出的游离甲醛超标,往往会导致室内环境污染问题,对人体健康构成了直接威胁。为此,使用无醛胶黏剂制备环保型面板就显得至关重要。性能稳定、胶合强度大的胶粘剂,可以确保面板在生产操作中正常,所制得的产品质量符合标准。相较于三醛胶,水性胶粘剂以水为介质,更加环保健康,因此可以用于制备无甲醛环保的木饰面板。

技术实现思路

1、本发明的目的在于提供一种无甲醛环保型木饰面板材及其制备工艺,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种无甲醛环保型木饰面板材及其制备工艺,包括以下步骤:

3、步骤1:

4、s1:将3-巯基-1,2-丙二醇和丁香酚混合,加入引发剂偶氮二异丁腈,在100~120w紫外灯照射下反应3~5h后,加入三乙醇胺和二氯甲烷,冰浴条件下搅拌,分3~5次加入2-乙基丙烯酰氯,单次搅拌反应10~15min;随后升温至25~35℃反应48~55h,饱和盐水萃取、干燥、旋蒸、减压蒸馏、提纯得到功能单体;

5、s2:将水、甲基丙烯酸甲酯、丙烯酸乙酯、交联单体ds-65、功能单体和乳化剂混合,升温至45~65℃,乳化1~2h,加入引发剂,升温至70~80℃,反应0.5~1h,干燥出料得到聚丙烯酸酯;

6、s3:对原料进行脱水,氮气环境下将聚四氢呋喃醚二醇2000和异佛尔酮二异氰酸酯混合,升温至70~80℃,加入二月桂酸二丁基锡,反应2~3h,得到聚氨酯预聚体;

7、s4:将聚氨酯预聚体、聚丙烯酸酯和丙酮混合,在70~80℃下反应1~2h,加入三乙胺,反应5~10min,加入去离子水和乙二胺反应3~5min,升温脱除丙酮,得到聚氨酯改性聚丙烯酸酯胶料;

8、步骤2:

9、选用木板作为面板基材,对面板基材表面凹凸不平处进行修补平整,再经过砂光处理后,将聚氨酯改性聚丙烯酸酯胶料涂覆在面板基材上;将木皮平摊到抹胶的面板基材表面,进行热压贴合;人工检查、修整后对木饰面板表面进行uv油漆表面固化,得到无甲醛环保型木饰面板。

10、进一步的,s1中,3-巯基-1,2-丙二醇、丁香酚、2-乙基丙烯酰氯的摩尔比为1:1:1。

11、进一步的,s2中,各组分用量,按重量百分数计,7~10%甲基丙烯酸甲酯、30~45%丙烯酸乙酯、3~8%交联单体ds-65、5~10%功能单体、1~3%乳化剂、0.1~0.3%引发剂偶氮二异丁腈,余料为水。

12、进一步的,s2中,乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、吐温80、司盘80中的任一种。

13、进一步的,s3中,聚四氢呋喃醚二醇2000和异佛尔酮二异氰酸酯的质量比为(80~100):(50~60)。

14、进一步的,s4中,聚氨酯改性聚丙烯酸酯胶料中各组分用量,按重量百分数计,23~36份聚氨酯预聚体、72~85份聚丙烯酸酯、100份丙酮、5~8份三乙胺、30~40份去离子水、2~3份乙二胺。

15、进一步的,步骤2中,木板厚度为5~15mm。

16、进一步的,步骤2中,涂料的涂覆厚度为2~3mm。

17、进一步的,步骤2中,热压温度为100~120℃;压力为8~10mpa。

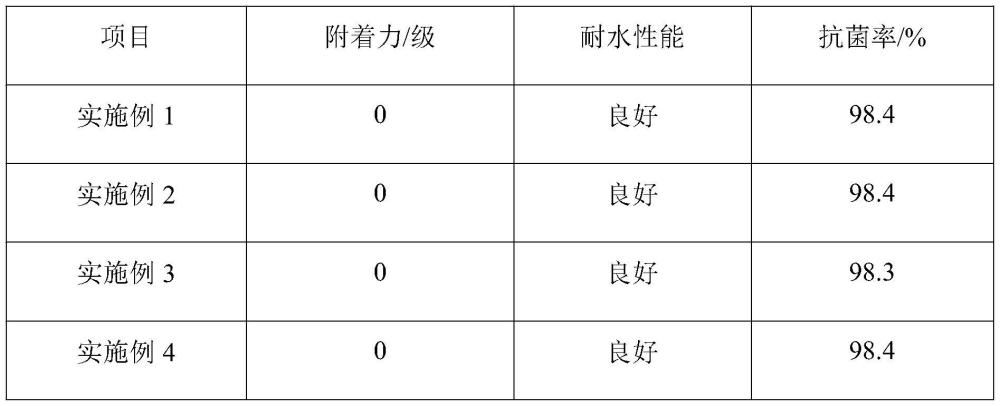

18、与现有技术相比,本发明所达到的有益效果是:本发明制备了一种粘附性能强力、耐水、抗菌效果优异的胶料,代替传统的含有甲醛的胶料,用于制备木饰面板材。本发明先将3-巯基-1,2-丙二醇和丁香酚按摩尔比1:1反应,再将反应物与再将反应物与2-乙基丙烯酰氯按摩尔比1:1反应得到功能单体。功能单体保留了丁香酚的抗菌性能,同时引入了2个羟基和碳碳双键。将功能单体与软、硬单体、交联单体混合制备聚丙烯酸酯,再加入端异氰酸酯基封端的聚氨酯预聚体对其进行改性,异氰酸酯基和羟基反应后,将聚氨酯接入到聚丙烯酸酯侧链上,侧链的聚氨酯与其他主链的聚丙烯酸酯进一步交联,从而形成了三维网状结构。

19、需要说明的是,在制备功能单体的时候,反应物的反应顺序不能发生改变,也不能共混直接反应。一方面,由于丁香酚具有独特的烯丙基结构,富含电子的碳碳双键和烯烃取代基能稳定碳中心自由基中间体,在反应过程中以巯基和碳碳双键之间链转移反应为主,从而使丁香酚之间的均聚反应受到抑制,如果改变反应物顺序,让巯基-1,2-丙二醇与2-乙基丙烯酰氯先反应,则2-乙基丙烯酰氯会发生共聚,无法得到功能单体,从而影响后续丁香酚接枝反应和聚合反应;如果让2-乙基丙烯酰氯与丁香酚先反应,再与巯基-1,2-丙二醇反应,则2-乙基丙烯酰氯与丁香酚反应的中间产物会发生自聚,同样无法得到目标功能单体;另一方面,如果将反应物直接共混,丁香酚和2-乙基丙烯酰氯会发生聚合,同样无法得到功能单体。此外,3-巯基-1,2-丙二醇的量也有影响,若用量过多,则未反应的3-巯基-1,2-丙二醇后续会与2-乙基丙烯酰氯反应,消耗碳碳双键,降低功能单体的纯度,因此,必须让3-巯基-1,2-丙二醇与丁香酚先发生反应,同时严格控制三者按摩尔比1:1:1进行反应。

技术特征:

1.一种无甲醛环保型木饰面板的制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:s1中,3-巯基-1,2-丙二醇、丁香酚、2-乙基丙烯酰氯的摩尔比为1:1:1。

3.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:s2中,各组分用量,按重量百分数计,7~10%甲基丙烯酸甲酯、30~45%丙烯酸乙酯、3~8%交联单体ds-65、5~10%功能单体、1~3%乳化剂、0.1~0.3%引发剂偶氮二异丁腈,余料为水。

4.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:s2中,乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、吐温80、司盘80中的任一种。

5.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:s3中,聚四氢呋喃醚二醇2000和异佛尔酮二异氰酸酯的质量比为(80~100):(50~60)。

6.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:s4中,聚氨酯改性聚丙烯酸酯胶料中各组分用量,按重量百分数计,23~36份聚氨酯预聚体、72~85份聚丙烯酸酯、100份丙酮、5~8份三乙胺、30~40份去离子水、2~3份乙二胺。

7.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:步骤2中,木板厚度为5~15mm。

8.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:步骤2中,聚氨酯改性聚丙烯酸酯胶料的涂覆厚度为2~3mm。

9.根据权利要求1所述的一种无甲醛环保型木饰面板的制备工艺,其特征在于:步骤2中,热压温度为100~120℃;压力为8~10mpa。

10.根据权利要求1~9中任一项所述的一种无甲醛环保型木饰面板的制备工艺制备得到的木饰面板。

技术总结

本发明涉及木饰面板材领域,具体为一种无甲醛环保型木饰面板材及其制备工艺。本发明先将3‑巯基‑1,2‑丙二醇和丁香酚按摩尔比1:1反应,再将反应物与2‑乙基丙烯酰氯按摩尔比1:1反应得到功能单体;将功能单体、水、甲基丙烯酸甲酯、丙烯酸乙酯、交联单体等聚合得到聚丙烯酸酯,再在其侧链上引入聚氨酯预聚体,通过化学交联形成三维网状结构的聚氨酯改性聚丙烯酸酯胶料。将聚氨酯改性聚丙烯酸酯胶料涂覆在木质面板表面,经过热压、后处理得到粘附性能强、抗菌效果好木饰面板材。本发明制备过程中不加入传统含甲醛的胶料,健康环保无污染。

技术研发人员:陈增荣

受保护的技术使用者:汉斯(上海)智能家居科技股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!