一种新能源耐强酸强碱粉末涂料的制备方法与流程

本发明涉及粉末涂料,尤其涉及一种新能源耐强酸强碱粉末涂料的制备方法。

背景技术:

1、粉末涂料是一种不含溶剂、无挥发份的固体涂料,具有无害环保、高效低价等优点,广泛应用于家电、汽车、建筑、石油石化等行业。新能源汽车是指采用非常规的车用燃料作为动力来源的汽车,因为环保节能而越来越受到国家的重视,电动车是新能源车中占比非常的一部分,其中最主要的就是电池组,新能源电池,对电解液的用量需求大,要求严格,其中过滤是必不可少的一步工艺,然而普通过滤网耐酸耐碱一般,易被腐蚀,有安全隐患,影响到精密过滤的效果。

2、现有技术中,粉末涂料通常是由树脂、颜填料、固化剂、助剂等组成的,通过熔融挤出、破碎磨粉等制备而成,其中树脂是粉末涂料中的基料,最重要的成膜物质,通常树脂多采用环氧树脂,并与固化剂反应,环氧树脂在固化后形成了三维网络的交联结构,这种结构使得环氧树脂具有较高的化学稳定性和耐腐蚀性。但是在强酸强碱环境下,由于环氧树脂是一种高分子聚合物,其分子结构中包含着醚键和羟基等活性基团,这些基团在强酸强碱条件下可能会与酸碱物质发生反应,导致其耐受能力可能会受到一定的影响。

3、因此,有必要针对现有技术中的粉末涂料进行改进,以解决上述问题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种新能源耐强酸强碱粉末涂料的制备方法。

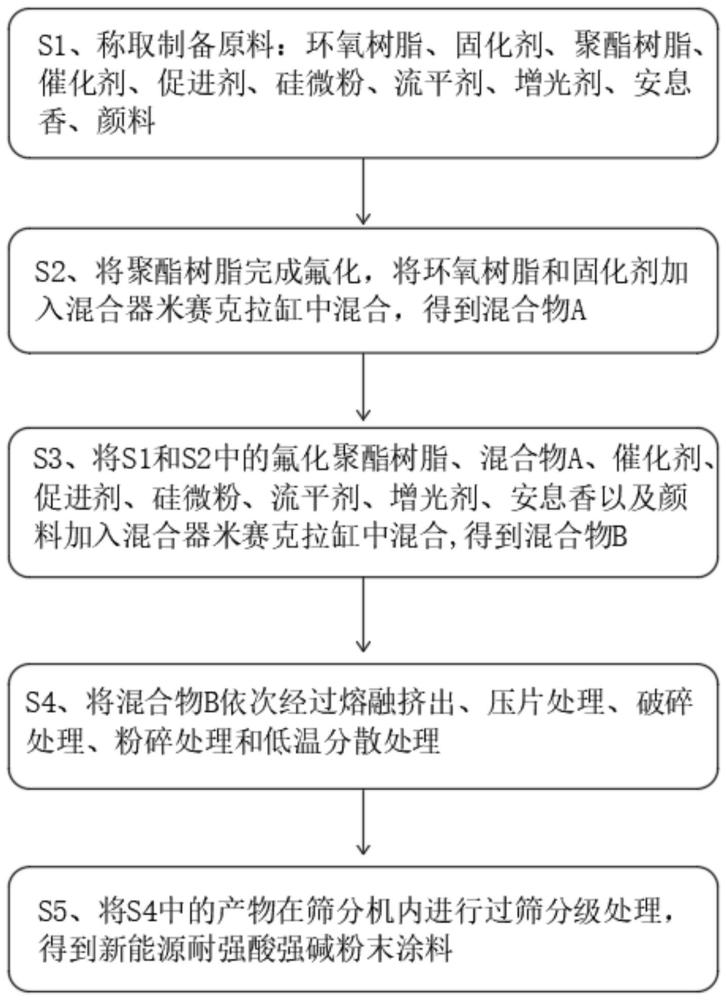

2、为达到上述目的,本发明采用的技术方案为:一种新能源耐强酸强碱粉末涂料的制备方法,包括以下步骤:

3、s1、按质量百分比计,称取以下制备原料:环氧树脂45%-55%、固化剂5%-12%、聚酯树脂20%-32%、催化剂1%-4%、促进剂0.5%-1.5%、硅微粉5%-12%、流平剂0.8%-1.5%、增光剂0.5%-1.2%、安息香0.3%-0.6%、颜料4%-8%;

4、s2、将s1中称取的聚酯树脂完成氟化,将环氧树脂和固化剂加入混合器米赛克拉缸中混合,得到混合物a;

5、s3、将s1和s2中的氟化聚酯树脂、混合物a、催化剂、促进剂、硅微粉、流平剂、增光剂、安息香以及颜料加入混合器米赛克拉缸中混合,得到混合物b;

6、s4、将混合物b依次经过熔融挤出、压片处理、破碎处理、粉碎处理和低温分散处理;

7、s5、将s4中的产物在筛分机内进行过筛分级处理,得到新能源耐强酸强碱粉末涂料。

8、本发明一个较佳实施例中,在所述s2中,氟化聚酯树脂的制备方法,包括以下步骤:

9、s1、将质量比为1:1-3的聚酯树脂和氟化剂混合均匀,并在60-90℃的温度下,搅拌30-60min,反应1-3h;

10、s2、将s1中的产物,通过碱性溶液ph调节至6-8,用水洗涤后,在50-80℃的温度下,干燥1-3h后,得到氟化聚酯树脂。

11、本发明一个较佳实施例中,所述氟化剂为氟化氢、氟化钠或四氟乙烯中的一种;所述碱性溶液为氢氧化钠或氢氧化钾中的一种。

12、本发明一个较佳实施例中,在所述s1中,所述固化剂为异氰脲酸三缩水甘油酯、间苯二胺或二氨基二苯基甲烷中的一种;所述催化剂为n,n-二甲基环己胺、三乙醇胺或固胺中的一种;所述促进剂为二甲基硅油及二氧化硅的复合物;所述流平剂为pv88流平剂;所述增光剂为聚丙烯光亮剂或聚乙烯光亮剂中的一种;所述颜料为群青、群青紫或氧化铁中的一种。

13、本发明一个较佳实施例中,在所述s2和所述s3中,所述混合的时间为:低速混合2-4min,高速混合5-8min;所述低速混合的转速为110r/min,所述高速混合的转速为320r/min。

14、本发明一个较佳实施例中,在所述s4中,所述熔融挤出是指:将混合物b添加至双螺杆挤出机中进行挤压挤出,其中,喂料段温度为80-85℃,挤出头温度为95-100℃,混合物b滞留时间为45-60s。

15、本发明一个较佳实施例中,在所述s4中,所述压片处理是指:将熔融挤出的混合物b,通过压片机进行压片。

16、本发明一个较佳实施例中,在所述s4中,所述粉碎处理为采用气流涡旋式粉碎机进行分级粉碎,其中,主磨频率为35-45hz,副磨频率为30-40hz。

17、本发明一个较佳实施例中,在所述s4中,所述低温分散处理是指:通入液氮,在-196℃的温度下,以850-1100r/min的转速下分散0.5-1.5h。

18、本发明一个较佳实施例中,在所述s5中,所述过筛分级处理为过180-200目筛。

19、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

20、(1)本发明提供了一种新能源耐强酸强碱粉末涂料的制备方法,通过采用高粘度的环氧树脂和聚酯树脂,两者之间具有良好的相容性,可以相互渗透、混合,应用中能够形成均匀的涂层,有效地提高涂料的耐腐蚀性能,防止酸碱物质渗透到涂层内部,且分子之间存在较强的相互作用力,可以增强涂料的附着力、耐磨性,提高涂料的耐久性和防护效果,其中聚酯树脂和环氧树脂都具有较大的分子量,且其分子结构中包含着极性基团,可以与酸碱物质发生反应,形成稳定的化学键,从而提高涂料的耐腐蚀性能,在新能源电池的应用中,对于电解液的过滤网格,可以起到优异的耐强酸和强碱的效果,并可广泛应用在需耐强酸和强碱设施的涂装。

21、(2)本发明中通过对聚酯树脂进行氟化处理,利用其分子链上含有的大量酯基和羟基活泼集团,使得在对聚酯树脂进行氟化处理时,容易发生化学反应,进而更容易引入氟原子完成氟化,在将聚酯树脂氟化后,能够使其表面与水或溶液形成较大的接触角,进而增强其疏水性,在与环氧树脂和固化剂结合制备后,涂层在应用中,与水或溶液的接触角变大,从而进一步提高了耐强酸和强碱的能力。

22、(3)本发明中由于环氧树脂中的环氧基团较为稳定,其中羟基难以与氟原子发生反应,因此难以进行氟化反应,氟化反应后的聚酯树脂具有较强的极性和化学活性,环氧树脂的兼容性更差,难以形成有效的化学键合,通过先将聚酯树脂进行氟化,在环氧树脂和固化剂交联结合后,将氟化聚酯树脂和胺类催化剂等引入,能够改善环氧树脂和氟化聚酯树脂之间的界面性能,促进界面处的润湿和附着,并促进环氧树脂中环氧基团的开环反应以及聚酯树脂中羟基的烷基化反应,能够使得化学键合更加稳定,不易分解,从而提高了结合性能。

23、(4)本发明中通过促进剂的混合,可以增强粉末涂料的附着力,并通过硅微粉的混合,硅微粉的介电常数大,可以起到租电绝缘的效果,同时流平剂的混合能够降低涂膜表面张力,使涂膜均匀流平。

技术特征:

1.一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s2中,氟化聚酯树脂的制备方法,包括以下步骤:

3.根据权利要求2所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:所述氟化剂为氟化氢、氟化钠或四氟乙烯中的一种;所述碱性溶液为氢氧化钠或氢氧化钾中的一种。

4.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s1中,所述固化剂为异氰脲酸三缩水甘油酯、间苯二胺或二氨基二苯基甲烷中的一种;所述催化剂为n,n-二甲基环己胺、三乙醇胺或固胺中的一种;所述促进剂为二甲基硅油及二氧化硅的复合物;所述流平剂为pv88流平剂;所述增光剂为聚丙烯光亮剂或聚乙烯光亮剂中的一种;所述颜料为群青、群青紫或氧化铁中的一种。

5.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s2和所述s3中,所述混合的时间为:低速混合2-4min,高速混合5-8min;所述低速混合的转速为110r/min,所述高速混合的转速为320r/min。

6.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s4中,所述熔融挤出是指:将混合物b添加至双螺杆挤出机中进行挤压挤出,其中,喂料段温度为80-85℃,挤出头温度为95-100℃,混合物b滞留时间为45-60s。

7.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s4中,所述压片处理是指:将熔融挤出的混合物b,通过压片机进行压片。

8.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s4中,所述粉碎处理为采用气流涡旋式粉碎机进行分级粉碎,其中,主磨频率为35-45hz,副磨频率为30-40hz。

9.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s4中,所述低温分散处理是指:通入液氮,在-196℃的温度下,以850-1100r/min的转速下分散0.5-1.5h。

10.根据权利要求1所述的一种新能源耐强酸强碱粉末涂料的制备方法,其特征在于:在所述s5中,所述过筛分级处理为过180-200目筛。

技术总结

本发明公开了一种新能源耐强酸强碱粉末涂料的制备方法,包括以下步骤:S1、按质量百分比计,称取以下制备原料:环氧树脂、固化剂、聚酯树脂、催化剂、促进剂、硅微粉、流平剂、增光剂、安息香、颜料;通过采用高粘度的环氧树脂和聚酯树脂,可以相互渗透、混合,应用中能够形成均匀的涂层,有效地提高涂料的耐腐蚀性能,防止酸碱物质渗透到涂层内部,其中聚酯树脂和环氧树脂都具有较大的分子量,且其分子结构中包含着极性基团,可以与酸碱物质发生反应,形成稳定的化学键,从而提高涂料的耐腐蚀性能,在新能源电池的应用中,对于电解液的过滤网格,可以起到优异的耐强酸和强碱的效果,并可广泛应用在需耐强酸和强碱设施的涂装。

技术研发人员:田晖,黎永新

受保护的技术使用者:江南载福粉末涂料(张家港)有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!