智能润滑控制系统的制作方法

本技术涉及润滑系统,具体的,涉及智能润滑控制系统。

背景技术:

1、润滑系统是向机器或机组的摩擦点供送润滑剂的系统,润滑系统对保证设备具有良好的润滑状况和工作性能以及保持较长的使用寿命,具有十分重要的意义,因此润滑系统能够正常工作尤为重要,如果润滑系统出现故障停止运行,会加快机器或机组的磨损,长时间下去可能会导致机器或机组损坏,现有的润滑系统大多缺少自检功能,当润滑系统出现故障时不能第一时间发现。

技术实现思路

1、本实用新型提出智能润滑控制系统,解决了相关技术中润滑系统缺少自检功能的问题。

2、本实用新型的技术方案如下:

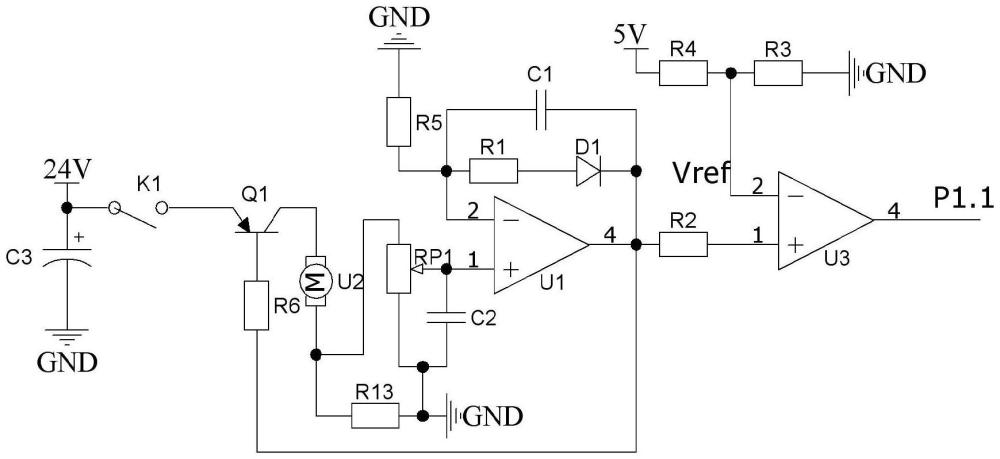

3、智能润滑控制系统,包括润滑自检电路、主控单元和无线通信单元,所述润滑自检电路连接所述主控单元,所述主控单元借助所述无线通信单元与监控终端通讯连接,所述润滑自检电路包括继电器k1、电阻r13、变阻器rp1、运放u1、电阻r5、电阻r1、二极管d1、电容c1、电阻r2和运放u3,

4、所述继电器k1的常开触点的第一端连接24v电源,所述继电器k1的常开触点的第二端连接油泵u2的第一端,油泵u2的第二端通过所述电阻r13接地,所述变阻器rp1的第一端连接油泵u2的第二端,所述变阻器rp1的第二端接地,所述变阻器rp1的滑动端连接所述运放u1的同相输入端,所述运放u1的反相输入端通过所述电阻r5接地,所述运放u1的输出端连接所述二极管d1的阴极,所述二极管d1的阳极通过所述电阻r1连接所述运放u1的反相输入端,所述运放u1的输出端通过所述电容c1连接所述运放u1的反相输入端,

5、所述运放u1的输出端通过所述电阻r2连接所述运放u3的同相输入端,所述运放u3的反相输入端连接vref参考电压,所述运放u3的输出端连接所述主控单元的第一输入端。

6、进一步,本实用新型中所述润滑自检电路还包括电阻r6和三极管q1,所述运放u1的输出端通过所述电阻r6连接所述三极管q1的基极,所述三极管q1的发射极连接所述继电器k1的常开触点的第二端,所述三极管q1的集电极连接所述油泵u2的第一端。

7、进一步,本实用新型中还包括油泵控制电路,所述油泵控制电路包括电阻r8、光耦u4、电阻r9、电阻r7和开关管q2,所述光耦u4的第一输入端通过所述电阻r8连接5v电源,所述光耦u4的第二输出端连接所述主控单元的第一输出端,所述光耦u4的第一输出端通过所述电阻r9连接9v电源,所述光耦u4的第二输出端通过所述电阻r7连接所述开关管q2的控制端,所述开关管q2的第一端连接所述继电器k1的第一输入端,所述继电器k1的第二输入端连接9v电源,所述开关管q2的第二端接地。

8、进一步,本实用新型中还包括压力检测电路,所述压力检测电路包括压力传感器p1、电阻r10、电阻r11、运放u5和电阻r12,所述压力传感器p1的第一供电端连接5v电源,所述压力传感器p1的第二供电端接地,所述压力传感器p1的第一输出端通过所述电阻r10连接所述运放u5的反相输入端,所述压力传感器p1的第二输出端通过所述电阻r11连接所述运放u5的同相输入端,所述运放u5的输出端通过所述电阻r12连接所述运放u5的反相输入端,所述运放u5的输出端连接所述主控单元的第二输入端。

9、进一步,本实用新型中所述运放u5的输出端和所述主控单元的第二输入端还设有滤波电路,所述滤波电路包括电阻r14、电容c9、电阻r15、运放u6、电容c10和电阻r16,所述电阻r14的第一端连接所述运放u5的输出端,所述电阻r14的第二端通过所述电容c9接地,所述电阻r14的第二端通过所述电阻r15连接所述运放u6的反相输入端,所述运放u6的同相输入端接地,所述运放u6的输出端通过所述电容c10连接所述运放u6的反相输入端,所述运放u6的输出端通过所述电阻r16连接所述电阻r14的第二端,所述运放u6的输出端连接所述主控单元的第二输入端。

10、本实用新型的工作原理及有益效果为:

11、本实用新型中,润滑自检电路用于检测当机组的某一润滑点达到润滑时间时,油泵u2是否正常启动,然后将启动状态以电信号的方式送至主控单元,然后主控单元将接收到的油泵状态信息通过无线通信单元送至监控终端,工作人员通过监控终端即可判断油泵u2运行状态是否正常。

12、润滑自检电路的工作原理为:平时继电器k1的常开触点处于断开状态,当机组的某一润滑点达到润滑时间时,继电器k1的常开触点闭合,24v电源加至油泵u2两端,油泵u2启动并抽取润滑剂,润滑剂通过管道送至润滑点。油泵u2工作正常的情况下,电阻r13上产生电压,变阻器rp1用于采集电阻r13上的电压,变阻器rp1的滑动端作为采样端加至运放u1的同相输入端,运放u1构成积分电路,运放u1输出锯齿波信号,该锯齿波信号经电阻r2送至运放u3的同相输入端,运放u3构成比较电路,当锯齿波信号的幅值大于vref参考电压时,运放u3输出高电平,否则运放输出低电平,因此,油泵u2工作正常时运放u3输出一个脉冲信号送至主控单元的第一输入端。当机组的某一润滑点达到润滑时间时,继电器k1的常开触点没有正常闭合,或继电器k1的常开触点闭合后油泵u2没有正常启动,电阻r13上没有电压信号,运放u1的输入端为0,运放u1输出也为0,因此运放u3输出低电平信号至主控单元的第一输入端。

13、本实用新型中,当机组的某一润滑点达到润滑时间时,主控单元可根据接收到信号判断油泵的状态,从而判断润滑系统是否正常,避免了当润滑系统出现故障时不能第一时间发现的问题,提高了润滑系统工作的可靠性。

技术特征:

1.智能润滑控制系统,其特征在于,包括润滑自检电路、主控单元和无线通信单元,所述润滑自检电路连接所述主控单元,所述主控单元借助所述无线通信单元与监控终端通讯连接,所述润滑自检电路包括继电器k1、电阻r13、变阻器rp1、运放u1、电阻r5、电阻r1、二极管d1、电容c1、电阻r2和运放u3,

2.根据权利要求1所述的智能润滑控制系统,其特征在于,所述润滑自检电路还包括电阻r6和三极管q1,所述运放u1的输出端通过所述电阻r6连接所述三极管q1的基极,所述三极管q1的发射极连接所述继电器k1的常开触点的第二端,所述三极管q1的集电极连接所述油泵u2的第一端。

3.根据权利要求1所述的智能润滑控制系统,其特征在于,还包括油泵控制电路,所述油泵控制电路包括电阻r8、光耦u4、电阻r9、电阻r7和开关管q2,所述光耦u4的第一输入端通过所述电阻r8连接5v电源,所述光耦u4的第二输出端连接所述主控单元的第一输出端,所述光耦u4的第一输出端通过所述电阻r9连接9v电源,所述光耦u4的第二输出端通过所述电阻r7连接所述开关管q2的控制端,所述开关管q2的第一端连接所述继电器k1的第一输入端,所述继电器k1的第二输入端连接9v电源,所述开关管q2的第二端接地。

4.根据权利要求1所述的智能润滑控制系统,其特征在于,还包括压力检测电路,所述压力检测电路包括压力传感器p1、电阻r10、电阻r11、运放u5和电阻r12,所述压力传感器p1的第一供电端连接5v电源,所述压力传感器p1的第二供电端接地,所述压力传感器p1的第一输出端通过所述电阻r10连接所述运放u5的反相输入端,所述压力传感器p1的第二输出端通过所述电阻r11连接所述运放u5的同相输入端,所述运放u5的输出端通过所述电阻r12连接所述运放u5的反相输入端,所述运放u5的输出端连接所述主控单元的第二输入端。

5.根据权利要求4所述的智能润滑控制系统,其特征在于,所述运放u5的输出端和所述主控单元的第二输入端还设有滤波电路,所述滤波电路包括电阻r14、电容c9、电阻r15、运放u6、电容c10和电阻r16,所述电阻r14的第一端连接所述运放u5的输出端,所述电阻r14的第二端通过所述电容c9接地,所述电阻r14的第二端通过所述电阻r15连接所述运放u6的反相输入端,所述运放u6的同相输入端接地,所述运放u6的输出端通过所述电容c10连接所述运放u6的反相输入端,所述运放u6的输出端通过所述电阻r16连接所述电阻r14的第二端,所述运放u6的输出端连接所述主控单元的第二输入端。

技术总结

本技术涉及润滑系统技术领域,提出了智能润滑控制系统,包括润滑自检电路,润滑自检电路包括继电器K1、电阻R13、变阻器RP1、运放U1、电阻R5、电容C1和运放U3,继电器K1的常开触点的第一端连接24V电源,继电器K1的常开触点的第二端连接油泵U2的第一端,油泵U2的第二端通过电阻R13接地,变阻器RP1的第一端连接油泵U2的第二端,变阻器RP1的第二端接地,变阻器RP1的滑动端连接运放U1的同相输入端,运放U1的输出端通过电容C1连接运放U1的反相输入端,运放U1的输出端连接运放U3的同相输入端,运放U3的反相输入端连接Vref参考电压,运放U3的输出端连接主控单元的第一输入端。通过上述技术方案,解决了相关技术中润滑系统缺少自检功能的问题。

技术研发人员:张永波,李玉峰,刘占浩,周峰

受保护的技术使用者:石家庄特冶自动化科技有限公司

技术研发日:20230908

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!