一种水溶性黄色活性染料的制备方法与流程

本发明属于活性染料合成领域,具体涉及一种水溶性黄色活性染料的制备方法。

背景技术:

1、活性染料是一类能与面料中氨基、伯醇羟基以及酰氨基等基团发生反应,从而形成稳定共价键固色的染料,其染色工艺经济简单,操作方便,深受市场喜爱。随着社会的进步,客户不仅对于活性染料的应用性能要求越来越高,而且对于产品的储存稳定性以及供货能力也提出更高的要求。黄色作为染料三原色之一,市场需求非常大,因此,对于黄色活性染料的研究开发是市场的迫切需要。

2、目前市场上已涌现出不少黄色活性染料品种,公开号为cn103756359a的中国专利公开了一种对-β羟乙基砜乙酰苯胺母液废水的处理方法,其中就介绍了一种利用母液废水制备黄色染料的方法,该方法可以达到化工生产过程中变废为宝、节能减排的目的,但这种染料合成方法因其本身属于废水再利用的范畴,合成的黄色染料天然的会带有很多副产杂质,纯度不高,品质一般,二次污染风险大,只能满足中低端市场的要求,具有很大的局限性。

3、另外,申请号为cn201611103377.5的中国专利和申请号为us3647778a的美国专利中,也涉及一系列与本发明相似结构的染料,其制得的染料有比较好的耐光耐洗牢度,能广泛应用于棉、麻、人造棉等纤维制品的浸染、轧染、喷墨印花等染色工艺中,但工艺比较粗糙,单元反应参数控制宽泛,用于规模化生产质量风险大。

4、其中申请号为cn201611103377.5的中国专利介绍的染料,虽然还具有染色时间短、染色温度不高、元明粉用量少等特点。但介绍的制备方法中采用的合成路线,基本为先合成色基,色基再通过一次缩合、两次缩合反应制得产品,反应路线较为线性,反应流程长,时间成本高,生产周期长,难以满足大批量供货需求。且色基的合成方法较为传统,主要是通过先溶解再对锅最后调碱偶合得到,这种方法偶合过程中重氮物料的键位连接有一定的随机性,导致制得的色基纯度偏低,一般很难超过90%,色基副产残留高,有时会达到9%以上,最终染料的纯度和产出不高,品质不佳,甚至需要盐析提纯,产生大量高盐高cod废水,难以达到现今市场越来越高的标准要求。

技术实现思路

1、本发明的目的在于提供一种水溶性黄色活性染料的制备方法,制备过程废水少,得到的活性黄色染料拥有良好的溶解度、较高的纯度、优异的储存稳定性以及牢度性能。

2、本发明所提供的技术方案为:

3、一种水溶性黄色活性染料的制备方法,所述制备方法包括如下步骤:

4、1)2-萘胺-3,6,8-三磺酸加水、冰打浆,滴加亚硝酸钠溶液,保温重氮化反应到重氮物料;

5、2)间脲基苯胺加水、冰,加入碱剂,搅拌溶清,得到间脲基苯胺溶清液;

6、3)将步骤1)所得重氮物料加入步骤2)所得间脲基苯胺溶清液中,保温偶合反应得到黄色基;

7、4)三聚氯氰加水、冰,加入分散剂,打浆后再加入2,4-二氨基苯磺酸钠继续混合打浆,分段升温并调节ph,反应得到双缩物料;

8、5)将步骤3)所得黄色基加入步骤4)所得双缩物料中,升温并调节ph,保温缩合反应得到水溶性黄色活性染料。

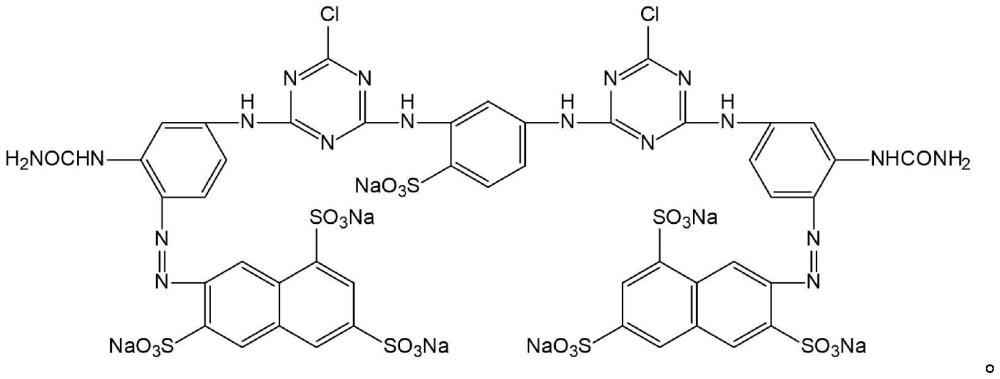

9、本发明染料化学结构式如下:

10、

11、本发明提供的水溶性黄色活性染料的制备方法,可以解决染料色基副产多、纯度低,产品生产周期长,时间成本高,储存稳定性差等问题,制备过程废水少,得到的活性黄色染料拥有良好的溶解度、较高的纯度、优异的储存稳定性以及市场满意的牢度性能。

12、在本发明步骤1)中,2-萘胺-3,6,8-三磺酸具有三个磺酸基团,该原料的酸值能够提供重氮反应所需的酸性条件,因此,步骤1)中重氮反应不再加入无机酸,节约辅料的同时,减少无机盐的生成,提高染料的强度。

13、所述步骤1)中2-萘胺-3,6,8-三磺酸与亚硝酸钠的摩尔比为1.0:1.0~1.1,重氮反应的温度为0~5℃。

14、作为优选,所述步骤1)中亚硝酸钠溶液为亚硝酸钠加水配制的30%溶液,其滴加时间在10~15min。

15、所述步骤1),主要反应方程式如下:

16、

17、在本发明步骤2)中,间脲基苯胺难溶于水,调碱可以让间脲基苯胺溶清,利于后续反应进行;另一方面,为使得间脲基苯胺参与下一步偶合反应中时,能够与重氮物料充分反应生成主体色基结构,需要提供较高的碱性环境,因此加入过量碱剂;最后,为满足偶合反应温和进行的要求,碱剂应具有缓冲效果,因此,需要筛选出合适的碱剂。

18、作为优选,所述步骤2)中的碱剂选自磷酸氢二钠、磷酸三钠、醋酸钠、四硼酸钠、碳酸钠中的两种或三种。

19、进一步优选,使用碱剂由磷酸氢二钠、磷酸三钠、醋酸钠、四硼酸钠、碳酸钠中的两种或三种按1:1或1:1:1质量比组合而成。

20、进一步优选,所述步骤2)中,使用碱剂调节间脲基苯胺溶清液最终ph=8.5~9.0。

21、在本发明步骤3)中,将重氮物料加入到间脲基苯胺溶清液从而偶合生成黄色基,减少了二次调碱工序,加入过程中,间脲基苯胺溶清液的碱性环境可以抑制重氮化合物的nn双键连接到间脲基苯胺氨基键的相邻键位,减少色基副产的生成,增加主体结构比重。另外,随着反应进行,物料碱性逐渐降低,后续偶合仍有几率生成色基副产,经过研究,通过控制加料速度逐渐减慢来达到目的,单位时间接触量和接触面减小,重氮物料有足够时间与间脲基苯胺混合碱性偶合,避免间脲基苯胺进入重氮物料内的局部酸性环境发生副反应,进一步提高色基物料纯度。

22、作为优选,所述步骤3)中重氮物料加入间脲基苯胺溶清液的时间为20~30min,加入节奏为前一半时间均匀加完重氮物料总量60~70%,后一半时间均匀加完剩余部分,偶合反应温度为5~10℃。

23、所述步骤3),主要反应方程式如下:

24、

25、在本发明步骤4)中,两份三聚氯氰分别与一份2,4-二氨基苯磺酸钠结构上的两个氨基发生缩合反应,反应逐步进行,键位连接难度也相应增加,在三聚氯氰易水解,反应温度不宜过高的前提下,为确保高效合成双缩物料,对打浆效果有了更高的要求。分散剂cs在酸碱条件下稳定性高,配合传统常用的分散剂mf,可以起到更佳的打浆分散效果。

26、作为优选,所述步骤4)中分散剂包括分散剂cs(纤维素硫酸钠盐)和分散剂mf(聚萘甲醛磺酸钠盐)。

27、进一步优选,分散剂cs为三聚氯氰质量的0.5~1%,分散剂mf为三聚氯氰质量的0.5~1%。

28、所述步骤4)中,混合打浆用小苏打调节ph=2.0~2.5,控制温度0~5℃反应1~1.5h,而后升温,继续用小苏打调节ph=4.0~4.5,控制温度15~20℃反应3.5~4h得到双缩物料。

29、整个步骤4)耗时与步骤1)到步骤3)基本相同,为节省用时,同时确保步骤5)顺利进行,对步骤4)开始时间做出调整。

30、作为优选,所述步骤4)开始时间与步骤1)相同。

31、所述步骤4),主要反应方程式如下:

32、

33、在本发明步骤5)中,随着反应进行,分子结构逐渐复杂,空间阻力变大,缩合反应需要在高温下进行。

34、所述步骤5)中,缩合反应温度为60~65℃,调节ph=6.8~7.0。

35、作为优选,所述步骤5)中黄色基应快速加入双缩物料中;用20%纯碱溶液调节ph。

36、所述步骤5),主要反应方程式如下:

37、

38、作为优选,所述步骤1)到步骤5)中所述2-萘胺-3,6,8-三磺酸、间脲基苯胺、三聚氯氰与2,4-二氨基苯磺酸钠的摩尔比为1.0~1.05:1.0~1.05:1.0:0.45~0.49。

39、同现有技术相比,本发明的有益效果体现在:

40、(1)本发明中黄色基的合成与双缩物料的合成可以同步完成,再经对锅后缩合反应得到活性黄染料原浆,原浆制备时间大大缩短,该合成路线下产品生产周期缩短25~35%,在相同的能耗、设备占用及人工成本下,时间成本有了明显降低。

41、(2)碱性稳态下合成色基,转化效果好,色基纯度高副产少,制备而成的染料原浆色彩鲜艳,液体状态下储存稳定性好。

42、(3)三聚氯氰与2,4-二氨基苯磺酸钠双组分混合打浆,并在此基础上加入双组分分散剂协调互补,强化打浆效果,降低双缩组分合成所需的温度,避免三聚氯氰水解过多,导致染料固色率不高的问题。

- 还没有人留言评论。精彩留言会获得点赞!