一种氟化金刚石纳米片防腐涂层及其制备方法与流程

本发明涉及涂层和防腐,尤其涉及一种氟化金刚石纳米片防腐涂层及其制备方法。

背景技术:

1、在现代工业生产中,金属材料已经广泛应用在各行各业中。然而,金属材料在使用过程中很容易受到腐蚀介质的侵蚀,这不仅会影响金属材料的使用寿命,还会对其性能产生严重影响。因此,金属防腐问题一直是工业生产中的重要课题。

2、目前现有的防腐手段主要包括物理防腐、化学防腐和生物防腐三大类。其中生物防腐主要是通过生物手段来防止金属材料的腐蚀,常见的方法有微生物防腐和生物防腐剂,生物防腐的优点在于环保,无毒害,但是缺点是受环境因素影响较大,应用场景受限。

3、化学防腐是通过化学手段来防止金属材料的腐蚀,常见的方法有防腐剂和腐蚀抑制剂,化学防腐的优点在于防腐效果好,能有效的抑制材料的腐蚀,但是缺点是对环境影响较大,同时应用场景也有限。

4、物理防腐主要是通过物理手段来防止材料的腐蚀,常见的方法有涂层防腐、阴极保护和阳极保护。其中阴极保护和阳极保护的优点在于防腐效率好,但是缺点在于两者的维护成本也高,在实际应用中可能会受限于成本问题。而物理防腐中的涂层防腐是目前最常用的防腐手段,涂层防腐的优点是操作简单,效果明显,但缺点是涂层可能会因为物理冲击或者时间的推移而破裂,失去防腐效果。

5、近年来,具有自愈能力的防腐涂层成为了人们关注的重点,防腐涂层的优点在于能够通过极小的外界刺激甚至不需要任何干预就能够自动修复涂层的损伤,既解决了防腐材料受限于环境的问题,又解决了传统防腐涂层因出现损伤而失去防腐效果的问题,在实际应用中可以极大的提高防腐效率和降低维护成本。

6、公告号为cn105238211b的专利文献公开了一种自修复涂层材料的制备方法及其应用,该涂层材料包括内层修复层材料和外层面层材料,在修复层中加入脲醛树脂包覆环氧树脂微胶囊(ep-uf微胶囊)以提供环氧树脂(ep)修复剂,修复剂通过与面层中的固化剂作用来修复损伤。但该涂层的制备方法较为复杂,修复速度不够快,修复过程中腐蚀介质持续向涂层内部渗透,造成金属基体在涂层未完全修复前发生不可逆的腐蚀。

7、此外,针对目前的研究发现,现有技术中的防腐涂层由于修复机制的问题,很难实现大面积修复的效果,并且面对低温环境的冲击保护效果也不好。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种氟化金刚石纳米片防腐涂层的制备方法。该方法制备工艺简单,通过对金刚石纳米片进行简单的氟化处理,即可制备得到具有灵敏的温度响应机制、高的损伤修复能力以及防腐效果的涂层。

2、一种氟化金刚石纳米片防腐涂层的制备方法,包括以下步骤:

3、(1)将金刚石纳米片分散在去离子水中,得到金刚石纳米片分散液;将全氟硅烷偶联剂溶解于有机溶剂中,得到全氟硅烷偶联剂溶液;将金刚石纳米片分散液与全氟硅烷偶联剂溶液混合,得到混合溶液;

4、(2)向步骤(1)得到的混合溶液中加入碱性催化剂,进行反应,得到氟化金刚石纳米片聚合物;

5、(3)将步骤(2)得到的氟化金刚石纳米片聚合物融化后涂敷在基材上,降温固化,得到所述的氟化金刚石纳米片防腐涂层。

6、本发明采用金刚石纳米片与全氟硅烷偶联剂作为原料,金刚石纳米片表面富含羟基基团,而全氟硅烷偶联剂可以发生水解反应,从而与金刚石纳米片表面的羟基基团发生缩合反应,同时加入碱性催化剂不仅可以加速此反应的进行,还可以使得全氟硅烷偶联剂发生自聚,即整个反应过程既包括硅烷偶联剂与金刚石纳米片的接枝反应,又包含硅烷偶联剂本身的自聚合反应,使得金刚石纳米片可以被硅烷偶联剂自聚物包裹。

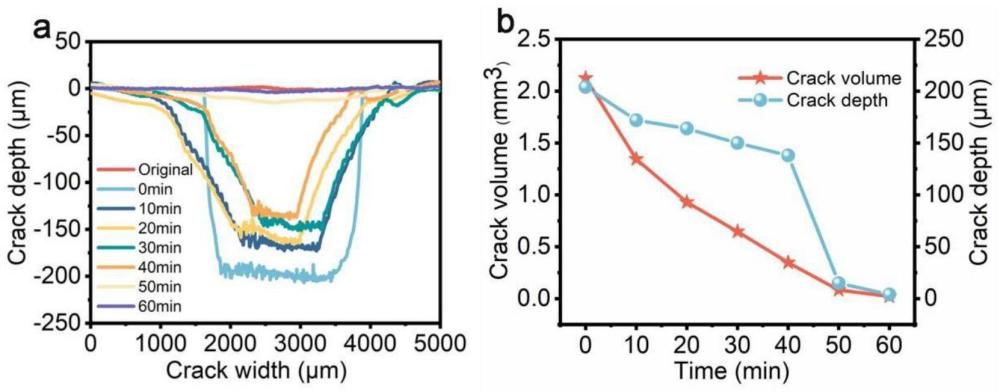

7、本发明选取的反应物为全氟硅烷偶联剂,该类型的硅烷偶联剂中含有大量的氟元素,制备得到的涂层表面能较低,具有良好的疏水效果,可以在腐蚀初期很好地隔绝水氧等腐蚀因子;当腐蚀进一步发生,腐蚀因子进入涂层内部后,接枝的金刚石纳米片在涂层内部是呈现杂乱无章的排序状态,如同迷宫,这可以进一步延长腐蚀因子的侵蚀过程,从而增强涂层的防腐性能。而涂层拥有自愈合的能力是由于涂层在温度超过其本身的玻璃化温度后,其大分子链开始移动,材料内部处于流动状态,而由于涂层受损区域与完整区域存在高度差,因此涂层会逐渐向受损部位流动,最终达到自愈效果。

8、优选地,步骤(1)中,所述的金刚石纳米片的直径为60-300nm,厚度为10-30nm。由于该尺寸下的金刚石为二维纳米片,制备得到的防腐涂层中这种二维结构的金刚石纳米片可以在涂层中起到良好的阻隔效应,延长腐蚀因子的侵蚀过程,进一步增强涂层的防腐性能。

9、优选地,步骤(1)中,将金刚石纳米片分散在去离子水中,超声处理,得到金刚石纳米片分散液。超声处理可以使得金刚石纳米片在去离子水中分散的更加均匀。

10、优选地,所述的超声处理的温度为40-80℃,功率为400-700w,时间为0.5-2h。

11、优选地,步骤(1)中,所述的金刚石纳米片分散液的浓度为30-80mg/ml。

12、优选地,步骤(1)中,所述的全氟硅烷偶联剂包括三乙氧基-1h,1h,2h,2h-九氟己基硅烷、三乙氧基-1h,1h,2h,2h-十三氟-n-辛基硅烷、1h,1h,2h,2h-全氟癸基三乙氧基硅烷、1h,1h,2h,2h-全氟辛基三氯硅烷或1h,1h,2h,2h-全氟癸基三氯硅烷中的至少一种。上述几种硅烷偶联剂主链的h都被f取代,既保持了硅烷偶联剂的特性,同时表面能较低,该类型的硅烷偶联剂制备得到的涂层拥有良好的疏水效果,可以增强涂层的防腐性能。

13、优选地,步骤(1)中,所述的全氟硅烷偶联剂溶液的浓度为3-15mg/ml。

14、优选地,步骤(1)中,所述的金刚石纳米片分散液与全氟硅烷偶联剂溶液的体积比为1:10-15。

15、优选地,步骤(2)中,所述碱性催化剂包括氢氧化钠、氨水、三甲基胺或四氢嘧啶中的至少一种。本发明通过加入碱性催化剂将混合溶液的ph调节为9-12,可以加快全氟硅烷偶联剂与金刚石纳米片的反应速度,同时促使全氟硅烷偶联剂本身发生自聚合。

16、优选地,步骤(2)中,所述的反应温度为25-60℃,时间为12-48h。

17、优选地,步骤(3)中,所述的氟化金刚石纳米片聚合物的融化温度为50-120℃。

18、优选地,步骤(3)中,所述的基材包括碳钢基材、钛合金基材、玻璃基材或聚四氟乙烯基材等。

19、优选地,步骤(3)中,所述的固化温度为-10℃-20℃,固化时间为0-48h。

20、本发明还提供了所述的制备方法制备得到的氟化金刚石纳米片防腐涂层。本发明的防腐涂层具有优异的损伤修复功能和防腐效果,且具有特色的温度相应机制,可以有效保护金属材料等不受低温环境的侵蚀。

21、优选地,所述的氟化金刚石纳米片防腐涂层通过加热处理实现自修复功能。

22、优选地,所述的加热处理的温度为60-150℃。

23、优选地,所述的氟化金刚石纳米片防腐涂层可在温度为-70-27℃的环境中使用。

24、相比于现有技术,本发明至少具备以下有益效果:

25、本发明的氟化金刚石纳米片防腐涂层是通过对金刚石纳米片在催化剂的条件下进行简单的氟化处理,制备得到一种具有温度响应性质(高温融化,低温固化)的自愈防腐涂层,这使得其可以通过简单的加热处理,实现涂层损伤的修复。涂层本身有一定的黏性,在不借助额外粘合剂的情况下也可以很容易的涂敷在金属基材上。同时氟化处理后,降低了涂层的表面能,使得涂层具备一定的疏水疏油能力,从而拥有良好的防腐性能,并且金刚石纳米片随机的分散在涂层内部,这种杂乱无章的排序可以进一步阻隔腐蚀介质的侵蚀,增强涂层的防腐效果。特色的温度响应性也可以使得涂层在低温的环境下拥有良好的保护效果,可以有效保护金属等材料不受低温环境的侵蚀。

26、上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本技术的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

- 还没有人留言评论。精彩留言会获得点赞!