包括复合沟槽和刀槽的轮胎胎面的制作方法

1.本发明涉及用于轮胎的胎面,更特别地涉及这些胎面的胎面花纹,其在雨天排水方面的性能更持久,这些胎面还表现出在磨损和滚动阻力方面的改进性能;本发明还涉及设有所述胎面的轮胎。

背景技术:

2.众所周知,车辆(尤其是(但不仅是)重型车辆)的雨天行驶条件要求迅速排出可能位于接地面(在该接地面中轮胎或更特别是其胎面与路面接触)中的水。这种排出使得可以确保制成胎面的材料与该路面之间的接触。未被推向轮胎的前面和侧面的水流到或部分地聚集在形成于轮胎胎面的切口或空隙中。

3.这些切口或空隙形成的流体流动网络需要持久,亦即在轮胎崭新状态与由磨损达到制造商按照现行规定设置的极限而引起拆除之间的整个使用过程中能够起作用。

4.特别是对于旨在用于重型车辆的转向轴或承载轴的轮胎以及旨在用于道路或高速公路用途的某些驱动轮胎,通常的实践是在这些轮胎的胎面中形成周向沟槽(或纵向定向的沟槽),所述周向沟槽的深度等于胎面的总厚度。该总厚度不包括为了通过称为重新刻沟的操作部分翻新沟槽而可能设置的厚度,也不包括用于保护轮胎的径向最外增强元件层的增强元件的剩余厚度。因此,无论该胎面的磨损程度如何,都可以获得排水性能总是高于最小性能水平(称为安全性能)的胎面。

5.对于现有技术的轮胎,通常,在崭新时的总空隙体积介于行驶过程中预期会磨损的胎面的总体积的10%和25%之间(总体积对应于材料的体积加上所述总空隙体积)。发现这些轮胎的接地面中具有可用空隙体积,该可用空隙体积在崭新状态下是相对高的(可用空隙体积意指该体积有可能被路面上存在的水部分填充或完全填充)。在轮胎经受特别是由欧洲e.t.r.t.o.标准限定的常用充气条件和负载条件的情况下,评估接地面中通向胎面表面的空隙的体积。

6.虽然切口或更通常的腔体是排出与路面接触的接地面中的水必不可少的,但是所导致的胎面材料体积的减少可能会明显影响该胎面的磨损性能,从而可能因所述胎面的磨损率增加而造成轮胎的使用寿命缩短。

7.在通过模制在胎面形成的切口中,对沟槽与刀槽进行区分。不同于沟槽,刀槽具有的宽度使得界定刀槽的相对壁在进入接地面时至少部分地相互接触。

8.与刀槽(刀槽的壁在进入接地面时相互抵靠)界定的部分相比,由于沟槽界定的材料部分能够变形,所以这些沟槽引起压缩刚度和剪切刚度的显著降低。当存在沟槽时,这种刚度的降低导致变形的增加并且易于引起胎面的磨损性能降低。对于设定的覆盖距离,观察到更大的磨损,这对应于胎面的磨损率增加。

9.而且,由于与制成胎面的材料的变形周期有关的滞后性损失增加所致,观察到滚动阻力增加,因此用这种相比之下具有多于两个沟槽的轮胎装配的车辆的燃料消耗增加。

10.为了限制胎面的总体积的减小,可以设置被称为复合沟槽的纵向定向的沟槽,其

具有如下效果:表面空隙的百分比随着磨损而显著变化(甚至是以非线性的方式),从而增加胎面的总体积,同时保持空隙的体积以使得无论轮胎的磨损程度如何均最小化水的存储。这些沟槽交替地包括在崭新状态下通向胎面表面的外部腔体和在崭新状态下隐藏在胎面厚度内的内部腔体,所述外部腔体和内部腔体是连通的,从而在崭新状态下允许水穿过外部腔体而存储在内部腔体中。

11.专利de102016211108和wo2011039194提出了形成旨在用于重型车辆的轮胎的胎面。该胎面设有复合沟槽,在崭新时,所述复合沟槽以规则或不规则的间距以不连续方式通向胎面表面。每个复合沟槽具有通向胎面表面的外部腔体,这些外部腔体在复合沟槽的主方向上彼此分离。复合沟槽的主方向对应于当在覆有水的地面上行驶时水在所述沟槽中流动的方向。除了外部腔体之外,该复合沟槽还包括在胎面内部形成的内部腔体。相对于在崭新状态下介于外部腔体之间的胎面表面,这些内部腔体沿径向完全位于内侧。内部腔体可以被设计成位于胎面厚度中的不同深度水平处。

12.此外,通过外部腔体和内部腔体的连接,确保了在崭新状态下每个复合沟槽中的水(或大致地说,流体)的流动连续性。无论内部腔体或外部腔体的局部定向如何,内部腔体和外部腔体之间的连接围绕轮胎的整个圆周形成纵向定向的沟槽。

13.内部腔体和外部腔体并置且围绕轮胎的整个圆周不连接也不允许流体从一个腔体流到另一个腔体则不会构成纵向定向的沟槽。

14.借助于这种胎面结构,相比于崭新时沟槽完全通向胎面表面的情况(这些沟槽的深度对应于内部腔体或外部腔体的最大深度),所有腔体的体积均减小。因此,这种类型的复合沟槽使得可以限制与沟槽的存在直接相关联的在崭新状态下胎面刚度的降低。

15.当然,这种类型的复合沟槽可以结合存在至少一个从崭新状态开始就沿其整个长度通向胎面的胎面表面的沟槽。

16.这种类型的复合沟槽可被描述为在崭新时不连续地通向崭新胎面表面的沟槽。

17.已经发现,仅仅存在复合沟槽并不能实现某些重型车辆所需的在牵引和制动下的抓地性水平,需要使用崭新时通向胎面表面的刀槽来补充这些沟槽,以便产生有利于在所谓“滑的”条件下(尤其是在覆盖有水的地面上)实现良好牵引水平和良好抓地性水平的额外长度的边缘拐角。

18.然而,用于获得可接受的抓地性的这些刀槽与特别具有开放腔体和隐藏腔体(在崭新时)的复合沟槽的组合导致噪声方面的性能变差。

19.定义:

20.每个外部腔体包括相对壁,这些壁通过形成外部腔体底部的底部连接在一起。相对壁之间的距离限定外部腔体的最大宽度。在崭新时,在外部腔体底部的位于胎面最内的点与胎面表面之间的距离限定外部腔体的深度。每个外部腔体具有通向胎面表面的最大长度,该长度是在崭新时在所述外部腔体的边缘拐角轮廓的最远分离点之间测得。

21.胎面的胎面表面对应于当设有这种胎面的轮胎行驶时胎面可以与路面接触的全部基本表面。

22.在本文中,径向方向意指与轮胎的旋转轴线垂直的方向(该方向对应于胎面厚度的方向)。

23.横向方向或轴向方向意指与轮胎的旋转轴线平行的方向。

24.周向方向或纵向方向意指与以旋转轴线为中心的任何圆相切的方向。该方向同时垂直于轴向方向和径向方向。

25.胎面的总厚度是在崭新状态下,在设有该胎面的轮胎的赤道中平面上在胎面表面与胎冠增强件的径向最外部分之间测得。

26.胎面具有在行驶期间会磨损的最大材料厚度,该会磨损的最大材料厚度通常小于胎面的总厚度。

27.赤道中平面是垂直于旋转轴线的平面,其将轮胎分为相等的两半。

28.轮胎的通常行驶条件或使用条件是由欧洲e.t.r.t.o.行驶标准所限定的那些;这些使用条件指定与轮胎的承载能力(如由轮胎的负载指数和速度等级所示)相对应的参考充气压力。这些使用条件也可以被称为“标称条件”或“工作条件”。

技术实现要素:

29.本发明的目的是提出一种胎面,其包括至少一个纵向定向的复合沟槽(亦即在设有所述胎面的轮胎上的周向沟槽),该胎面具有合适的抓地性水平(特别是在覆盖有水的地面上的抓地性水平),不会出现不均匀磨损,并且同时限制行驶噪声。对于该胎面,其还降低了由于带起石头或过度局部变形而引起裂纹的风险。

30.该目的通过轮胎胎面来实现,所述轮胎胎面包括:

31.●

胎面表面,

32.●

该胎面设有由至少两个纵向定向的沟槽形成的胎面花纹,所述胎面花纹具有最大的胎面花纹深度hm,

33.●

至少一个纵向定向的沟槽被称为复合沟槽并且交替地包括外部腔体和内部腔体,所述外部腔体在崭新状态下通向所述胎面表面,所述内部腔体在崭新状态下隐藏在所述胎面的厚度内,

34.●

每个复合沟槽的在崭新时通向所述胎面表面的外部腔体具有轮廓,所述轮廓具有平均纵向长度lm以及最远分离的端点a和b,所述外部腔体具有至少等于0.9hm的深度,

35.●

每个复合沟槽的外部腔体由具有平均纵向长度li的内部腔体隔开,li至少等于0.5*lm且至多等于2*lm,

36.●

该胎面包括沿胎面的纵向方向定向并由至少一个所述复合沟槽界定的至少一个肋部,所述肋部包括以平均间距pm形成的横向刀槽,所述横向刀槽亦为相对于纵向方向以等于或大于45度定向的刀槽,这些横向刀槽的深度至少等于深度0.1*hm,

37.●

横向刀槽的间距pm至多等于外部腔体的平均纵向长度lm。

38.除了具有大的存储容量外,具有最深深度的外部腔体还在国家规定的应用方面是有利的。它们使得执法人员可容易地检查轮胎是否适合行驶,因为围绕轮胎整个圆周的会磨损的剩余橡胶厚度是显而易见的。这也是一种用于告知驾驶员其轮胎能够在滑的道路上有抓地性的解决方案。

39.为了针对磨损和滚动阻力而优化肋部的刚度,合适的是限制纵向定向的沟槽的数量,并因此限制复合沟槽的数量。出于相同的原因,外部腔体的长度和内部腔体的长度需要具有一定程度的比例。为了使行驶轮胎不会在与各种腔体的布置相对应的频率下产生高噪声度,外部腔体和内部腔体不必围绕轮胎的圆周具有恒定的长度lm和li。通过改变各种腔

体的长度,声功率可分布在多个频率上,从而大大减少对不想要的噪声的感知。因此,由于它们没有固定的长度,所以将内部腔体和外部腔体的比例条件表示为在所讨论的复合沟槽上的平均值。

40.优选地,崭新时的总体积空隙率至多等于13%,甚至更优选至多等于10%。该比率通过考虑胎面中形成的所有空隙来计算。

41.刀槽会对噪声产生影响,其数量和布置主要取决于预期的抓地性值,并且良好抓地性所需的刀槽平均间距(接近于lm+li)大于外部腔体的平均间距。但是,在噪声性能方面,这种布置并不是最佳的。

42.在复合沟槽的情况中,有必要在外部腔体的平均长度与两个刀槽间的平均间距之间建立一种关系。令人惊讶的是,显然有必要将刀槽的频率偏移到高于外部腔体的频率而不是高于由内部腔体和外部腔体形成的整个胎面花纹元件(其平均有效间距为lm+li)的频率。用于将刀槽的频率朝向更高频率显著偏移的充分条件是,两个刀槽之间的间距至多等于lm,优选至多等于0.7lm,从而允许更大的频率偏移。

43.以此方式,可获得胎面花纹中两种形式的切口之间,即刀槽与复合沟槽之间的最佳配合,从而使得可以改善噪声性能约2至4db,同时改善在牵引和制动下的抓地性,特别使得抓地性持久。

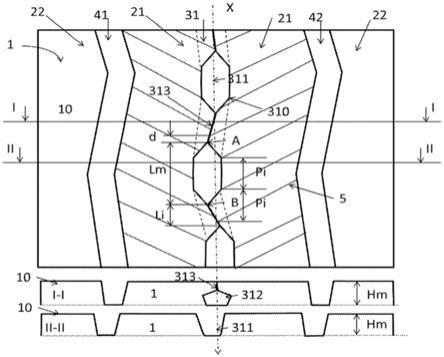

44.出于抗不均匀磨损和介于刀槽与复合沟槽之间的橡胶点抗崩裂的原因,刀槽与周向方向的角度至少等于45

°

。无论刀槽被设置成在短时间内起作用还是在轮胎的整个工作寿命中起作用,这些刀槽的深度均至少等于0.1*hm。

45.一种优选的解决方案是,刀槽与径向方向(即与子午平面)呈一定角度以便改善抗不均匀磨损,该角度优选地至少等于5

°

且至多等于20

°

。

46.不均匀磨损在本文被理解为意指磨损不是在整个胎面表面上均匀地分布,而是某些区域与其它区域相比磨损得更多。这种不均匀磨损会导致轮胎被过早地从车辆上拆除以便更换新轮胎,这大大增加了单位行驶距离的行驶成本。

47.在本发明的变体形式中,胎面包括多个中间肋部和边缘肋部,所述边缘肋部沿轴向位于所述中间肋部的侧面。由至少一个复合沟槽界定的每个中间肋部设有横向刀槽。一种优选的解决方案是,胎面包括至少三个复合沟槽,优选地,每个纵向定向的沟槽是复合沟槽。

48.为了使接地面中的不同肋部之间的接触表面最佳地分布,优选的是,两个相邻复合沟槽的外部腔体沿周向偏移至少等于0.8*lm的周向距离。这种布置使得可以在不均匀磨损方面改善轮胎。

49.为了使得声功率随时间分散开,优选的是,两个相邻肋部的横向刀槽相对于彼此偏移,使得这些横向刀槽以不同的时段与路面接触。该特征使得改善约1db。

50.优选地,对于刀槽通向外部腔体位置处的胎面橡胶配混物,出于抗开裂和抗局部崩裂的原因,横向刀槽以与外部腔体的胎面花纹元件的端部a和b相距至少等于1.5mm的最小纵向距离通向外部腔体。

51.一种优选的解决方案是,外部腔体的胎面花纹元件相对于纵向轴线是对称的。非对称胎面花纹元件会在由于不对称引入的橡胶点上引起应力过度集中,这削弱了在这些对崩裂和不均匀磨损敏感的区域中的胎面花纹。

52.本发明还涉及一种设有如上所述胎面的用于重型车辆的轮胎。

53.本发明的其它特征和优点将通过以下参考附图给出的描述而变得显而易见,所述附图通过非限制性示例示出了本发明主题名称的实施方案。

附图说明

54.图1示出本发明的第一变体形式中重型车辆轮胎的胎面的表面及其两个横截面的视图。

55.图1示出本发明的具有胎面表面10的变体形式,所述胎面表面10旨在在设有所述胎面的轮胎行驶时与路面接触。该胎面1具有在行驶期间会磨损的材料厚度,其中形成有切口:复合沟槽31,非复合沟槽41、42,或刀槽5。

56.图1示出在崭新状态下该胎面的胎面表面10的视图,该胎面包括三个周向定向的沟槽31、41、42(沿线xx’所指示的周向方向)。图1示出现有技术已知的情况,其中沟槽31、41、42与纵向轴线xx’局部地形成角度,但是围绕整个轮胎这些沟槽31、41、42的角度的平均值等于0。这些局部变化并非意味着沟槽31、41、42不是沿周向定向。

57.这三个沟槽31、41、42界定两个中间周向肋部21和沿轴向位于外侧的两个边缘肋部22。这些非复合沟槽41、42为在崭新时沿其整个长度通向胎面的胎面表面的切口。这两个沟槽41、42具有相同的平均宽度和深度,所述深度在这种情况中等于hm(在横截面i和ii中可见)。这两个沟槽位于第三复合沟槽31的侧面,所述第三复合沟槽31具有交替的外部腔体311(在胎面的崭新状态下可见)和内部腔体312(在崭新状态下隐藏在胎面的厚度内),所述外部腔体和内部腔体具有至少等于0.9*hm的深度,在这种情况中等于hm。

58.在崭新状态下隐藏的内部腔体312连接至外部腔体311,从而在崭新状态时且直到达到预定程度的局部磨损之前确保沟槽中的流体流动的连续性。

59.每个复合沟槽31的外部腔体311在崭新时通向胎面表面10并且由八边形的轮廓310界定,所述轮廓310在周向方向上是细长的,并且其最远分离的端点a和b彼此相距纵向距离lm,该距离lm表示每个外部腔体311的轮廓的最大纵向长度,即使存在多个端部a和b也是如此,胎面花纹元件的最大纵向长度是唯一的。

60.为了有利于胎面的模制和脱模,设有周向刀槽313,所述周向刀槽313形成为通向胎面表面10并且通向隐藏腔体312。

61.胎面的两个中间肋部21中的每一者均是由沿其整个长度开放的沟槽41或42以及复合沟槽31界定。

62.此外,每个中间肋部21设有横向刀槽5,所述横向刀槽5在这种情况中与周向方向xx

′

形成至少等于45度的角度。这些刀槽5以同一平均间距pm设置在每个中间肋部21上,所述平均间距pm是围绕整个轮胎在同一肋部的两个相邻横向刀槽5之间的纵向距离pi的平均值。

63.横向刀槽的深度是可变的,并且至少等于0.1*hm且至多等于胎面的最大深度hm。

64.在该示例中,横向刀槽的平均间距pm比外部腔体(311)的平均纵向长度lm小约50%。

65.通向复合沟槽3的所有刀槽5以与外部腔体轮廓310的端部a和b相距至少等于1.5mm的纵向距离d通向复合沟槽3。

66.图1还示出两个平面的横截面图,所述平面在胎面上的线分别由线i

‑

i和ii

‑

ii标识。

67.图2示出本发明变体形式中胎面1的胎面表面的视图,其中所有纵向定向的沟槽都是复合沟槽31。两个相邻复合沟槽的外部腔体311沿周向偏移,并且两个相邻肋部的横向刀槽相对于彼此偏移,使得这些横向刀槽以不同的时段与路面接触。

68.通过横向刀槽5和复合沟槽31的外部腔体311的这些布置,产生的胎面可以具有令人满意的抓地性水平(特别是当在覆盖有水的地面上行驶时的抓地性水平),不会产生不均匀磨损,并且同时限制行驶噪声。此外,该胎面降低了与带起石头相关的引起裂纹的风险。

具体实施方式

69.在尺寸为315/70r 22.5的重型车辆的轮胎上测试了本发明。

70.该胎面1的宽度w等于265mm,会磨损的材料厚度等于13mm;它设有由五个周向定向的深度等于13mm的复合沟槽形成的胎面花纹。

71.复合沟槽具有:外部腔体,其在崭新时通向胎面表面;以及内部腔体,其隐藏在胎面内。这些外部腔体和内部腔体连接在一起,从而在轮胎的整个周向上形成复合沟槽。这些内部腔体和外部腔体的平均宽度等于8mm。外部腔体和内部腔体的深度等于13mm。

72.外部腔体311在胎面表面10上具有在崭新时为细长的对称八边形的轮廓310,所述轮廓310的平均长度lm在该变体形式中等于33mm。这些外部腔体311在周向方向上以等于66mm的间距布置。

73.因此,胎面的胎面花纹界定四个中间肋部21和两个边缘肋部22,所述两个边缘肋部22沿轴向界定胎面的宽度w。每个中间肋部由两个复合沟槽界定。

74.沟槽被布置成使得所有中间肋部均具有等于30mm的相同平均宽度ln。

75.在崭新时,该胎面的体积空隙率为12.5%。

76.而且,每个中间肋部包括整体倾斜定向的刀槽5,所述刀槽5在同一肋部上相互平行并且以平均间距pm(对应于在周向方向上测量的两个相邻刀槽之间的平均距离)布置;在本情况中,根据本发明的轮胎a的该间距pm等于22mm,而非根据本发明的测试轮胎b的该间距pm等于55mm,满足目标抓地性标准。

77.刀槽5的整体定向以由穿过刀槽端点的直线段与横向方向(在图4的平面中由轴线yy’所指示)形成的角度来获取。刀槽5在所有中间肋部上以整体定向形成,所述整体定向与横向方向形成等于27度的平均角度(就绝对值而言),或者与纵向方向形成73度(>45度)的平均角度(就绝对值而言)。而且,这些刀槽5被布置在中间肋部上,从而将方向性赋予胎面1的胎面花纹,在一半胎面上的刀槽5具有同一定向,而在另一半胎面上的定向角度具有相反的值。

78.为了在抓地性(特别是在覆盖有水的地面上的抓地性)方面获得良好的性能水平,不会出现不均匀磨损,并且同时限制行驶噪声,每个肋部的一个刀槽5通向复合沟槽的每个外部腔体311。最靠近的每个外部腔体311轮廓的端部a和b分别位于5mm的距离处。

79.通过将这些刀槽5设置成尽可能地靠近每个外部腔体311的轮廓310的端部a和b,并且通过限制这些距离之间的差异,出人意料地可以解决所提到的问题,而且还可以限制因带起石头而引起裂纹的风险。

80.根据本发明的轮胎a将轮胎b的性能改善了1db,该性能是根据有关轮胎性能方面的欧盟现行标准(unece reg.117)进行测试的。此外,在摩擦系数小于0.1的低抓性地面上的抓地性改善了30%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1