一种车辆前下防护横梁、组件及车辆的制作方法

1.本发明涉及一种汽车零部件、组件及车辆,尤其涉及一种横梁、组件及车辆。

背景技术:

2.在汽车领域中,考虑到汽车的安全性能,常常需要在车辆上安装前下防护,车辆前下防护主要用于防止乘用车等高度较小的车辆在交通事故碰撞时钻入n2、n3类载货车等高度较大的商用车辆中,避免恶性事故发生,提高车辆的碰撞安全性。

3.国内《gb26511-2011商用车前下部防护要求》对商用车前下防护的安装已经提出了明确的强制要求。但出于燃油经济性以及环保等方面的考虑,车辆轻量化已是汽车行业追求的主要目标之一。在满足法规要求的前提下,如何降低商用车前下防护的重量也为汽车行业和零部件企业提出了巨大的挑战。

4.车辆的前下防护通常包括下防护横梁和安装支架,其中下防护横梁为关键安全件。目前,市场上汽车车辆的前下防护横梁为均一厚度,由标准试验可知,等厚度下防护横梁在试验过程中将会有一部分横梁材料不会对结构的安全性能有贡献。

5.公开号为cn206598808u,公开日为2017年10月31日,名称为“一种商用车下防护梁”的中国专利文献,公开了一种商用车下防护梁,该下防护梁包括左段、中段、右段,所述中段的端部分别为一号端与二号端,所述一号端与左段相焊接,所述二号端与右段相焊接,所述左段、中段、右段都为方管结构,所述左段、右段的壁厚均大于中段的壁厚,所述下防护梁上位于一号端与左段焊接处的部位、二号端与右段焊接处的部位均设置有固定板,所述固定板为u型结构,固定板的内周面与下防护梁的外周面相贴合,所述中段上位于靠近一号端、二号端的部位均设置有安装支架,所述安装支架穿经固定板后与中段相连接,所述左段上位于远离中段的部位、右段上位于远离中段的部位均为折弯结构。

6.上述实用新型采用三段式结构,通过焊接方式连接。焊缝所在平面与标准试验的加载方向平行,焊缝强度要低于母材强度,所以在加载过程中焊缝势必会成为失效风险最高点,无法发挥下防护梁本体材料固有的强度。在横梁外部通过u型固定板对结构进行局部补强,以弥补焊缝处强度下降的影响,但由此造成了额外材料的应用,增加了下防护的重量,轻量化效果大打折扣。此外,需通过焊接连接成整体横梁,对制管、焊装等均提出了较高的精度要求,势必会造成成本增加。

7.基于此,期望获得一种结构简单、可局部强化且轻量化优势的新型车辆前下防护横梁,其可以克服现有商用车下防护结构复杂、强度低、质量大等诸多不利因素。

技术实现要素:

8.本发明的目的之一在于提供一种车辆前下防护横梁,该车辆前下防护横梁采用一种新型的设计原理,在不破坏结构完整性的前提下,形成变厚度和变强度分布,实现前下防护横梁结构的最佳轻量化设计。

9.该车辆前下防护横梁具有结构简单、可局部强化且轻量化优势明显等特点,在满

足安全性能要求的情况下实现车身轻量化,可以有效克服现有商用车下防护结构复杂、强度低、质量大等诸多不利因素,具有良好的推广前景和应用价值。

10.为了实现上述目的,本发明提供了一种车辆前下防护横梁:

11.沿着所述车辆前下防护横梁的长度方向其具有位于中部的中间段,自所述中间段向两端分别依次还具有强化过渡段、强化段、远端过渡段和位于所述车辆前下防护横梁的端部的远端段;

12.其中,所述强化段的壁厚大于其他所有段;

13.其中,所述强化段、中间段和远端段均为沿着长度方向其壁厚恒定不变的等厚度结构;

14.其中,所述强化过渡段和远端过渡段均为沿着长度方向其壁厚连续变化的变厚度结构。

15.在本发明所述的技术方案中,根据标准试验,前下防护横梁与安装支架部分不得发生严重的溃缩变形,因此,要求下防护横梁需具有较高强度,且要求下防护横梁在安装支架外侧的悬空段不得出现折弯变形或发生较大的位移变形,下防护横梁结构在具有高强度的同时须兼具较大的结构刚度。因此,发明人创造性地将下防护横梁对应安装支架的部分,及下防护横梁在安装支架外侧的一定范围内的承载区设计成厚度较大的强化段,而将其他非承载区则设计成较小的厚度,从而实现在保证前下防护横梁强度和结构刚度的同时,可最大程度减轻零件重量。

16.由此可见,本发明通过合理利用局部结构厚度变化的设计,使车辆前下防护横梁形成强度和刚度的局部强化,在确保安全性能的同时可以降低零件重量,实现轻量化。

17.进一步地,在本发明所述的车辆前下防护横梁中,在防护横梁的长度方向上的两个端部的所述远端段具有相同的壁厚。

18.进一步地,在本发明所述的车辆前下防护横梁中,所述中间段的壁厚为1.0-3.0mm;并且/或者所述远端段的壁厚为1.0-3.0mm。

19.进一步地,在本发明所述的车辆前下防护横梁中,所述强化段的壁厚为2.0-5.0mm。

20.进一步地,在本发明所述的车辆前下防护横梁中,所述强化段在长度方向上的延伸长度为100-800mm。

21.进一步地,在本发明所述的车辆前下防护横梁中,所述强化过渡段的壁厚的变化梯度为1:50-1:200;并且/或者所述远端过渡段的壁厚的变化梯度为1:50-1:200。

22.进一步地,在本发明所述的车辆前下防护横梁中,所述强化过渡段在长度方向上的延伸长度为50-200mm;并且/或者所述远端过渡段在长度方向上的延伸长度为50-200mm。

23.进一步地,在本发明所述的车辆前下防护横梁中,其横截面呈矩形或u型。

24.进一步地,在本发明所述的车辆前下防护横梁中,其为一体成型结构。

25.相应地,本发明的另一目的在于提供一种车辆前下防护横梁组件,该车辆前下防护横梁组件结构简单、性能突出、轻量化优势明显,具有良好的推广前景和应用价值。

26.为了实现上述目的,本发明提出了上述的车辆前下防护横梁组件,其包括上述的车辆前下防护横梁与安装支架,其中所述强化段与所述安装支架连接。

27.此外,本发明的又一目的在于提供一种车辆,该车辆安全性能优异,轻量化优势明

显,不仅具有良好的燃油经济性,还可以满足环保等方面需求。

28.为实现上述目的,本发明提出了一种车辆,其包括上述车辆前下防护横梁组件和车辆本体,其中所述车辆前下防护横梁组件通过安装支架安装在车辆本体上。

29.本发明所述的车辆前下防护横梁相较于现有技术具有如下所述的优点以及有益效果:

30.(1)本发明所述的车辆前下防护横梁的壁厚可在关键部位进行增厚增强,并在非关键部位逐渐减薄,避免非关键部位材料厚度富余,充分发挥材料厚度功效,在满足性能要求的前提下实现轻量化。

31.(2)本发明所述的车辆前下防护横梁的结构均一,厚度连续变化无突变,且无平行于加载方向的焊缝布置,材料性能均匀,可以最大限度发挥横梁材料的强度优势。

32.(3)本发明所述的车辆前下防护横梁可定点增厚以替代横梁加强板等零件,结构简单,更能减少模具、焊装等投入,可以有效降低零件加工成本,并提高生产效率。

33.由此可见,本发明所述的车辆前下防护横梁采用新型的设计原理,在不破坏结构完整性的前提下,形成变厚度和变强度分布,实现前下防护横梁结构的最佳轻量化设计。该车辆前下防护横梁具有结构简单、可局部强化且轻量化优势明显等特点,在满足安全性能要求的情况下实现车身轻量化,可以有效克服现有商用车下防护结构复杂、强度低、质量大等诸多不利因素,具有良好的推广前景和应用价值。

34.此外,本发明所述的车辆前下防护横梁组件也同样具有上述的优点以及有益效果。相应地,本发明所述的车辆也同样具有上述的优点以及有益效果。

附图说明

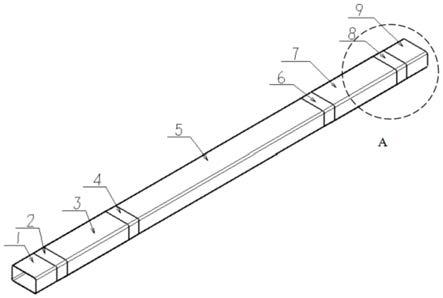

35.图1为本发明所述的车辆前下防护横梁在一种实施方式下的结构示意图。

36.图2为本发明所述的车辆前下防护横梁在一种实施方式下的板料各段厚度示意图。

37.图3为图1所示车辆前下防护横梁的a处局部结构示意图。

38.图4为图3所示车辆前下防护横梁的a处局部结构中的远端过渡段的厚度线性连续变化示意图。

具体实施方式

39.下面将结合具体的实施例和说明书附图对本发明所述的车辆前下防护横梁、组件及车辆做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

40.图1为本发明所述的车辆前下防护横梁在一种实施方式下的结构示意图。

41.如图1所示,在本实施方式中,该车辆前下防护横梁包括:中间段5、强化过渡段4和强化过渡段6、强化段3和强化段7、远端过渡段2和远端过渡段8、远端段1和远端段9。其中,中间段位于车辆前下防护横梁的长度方向的中部,中间段向两端分别依次还具有强化过渡段、强化段、远端过渡段和位于车辆前下防护横梁的端部的远端段。

42.此外,需要注意的是,强化段3和强化段7的壁厚大于其他所有段,均为壁厚恒定不变的等厚度结构,强化段3和强化段7可以与置于下防护横梁后部的安装支架相连接,从而

实现本发明所述的车辆前下防护横梁与安装支架的有效连接。在本实施方式中,强化段3和强化段7在长度方向上的延伸长度可以在100-800mm之间。相应地,强化过渡段4和强化过渡段6在长度方向上的延伸长度可以在50-200mm之间;远端过渡段2和远端过渡段8在长度方向上的延伸长度可以在50-200mm之间。

43.需要说明的是,本发明所述的车辆前下防护横梁为一体成型结构,中间段5和远端段1以及远端段9也均为沿着长度方向壁厚恒定不变的等厚度结构。

44.图2为本发明所述的车辆前下防护横梁在一种实施方式下的板料各段厚度示意图。

45.本发明所述的车辆前下防护横梁为薄壁结构,但该车辆前下防护横梁在沿横梁长度方向设计不同的厚度,在本实施方式中,远端段1和远端段9的壁厚相同,车辆前下防护横梁的中间段5的壁厚与远端段1和远端段9的壁厚也可以相等。如图2所示,远端段1为等厚度结构,其厚度示意为t1;强化段3为等厚度结构,其厚度示意为t2;中间段5为等厚度结构,其厚度为示意t3;强化段7为等厚度结构,其厚度示意为t4;远端段9为等厚度结构,其厚度示意为t5。

46.在本实施方式中,厚度t1、厚度t3和厚度t5相同,均在1.0~3.0mm之间;厚度t2和厚度t4相同,均在2.0~5.0mm之间。其中,强化段3的厚度t2和强化段7的厚度t4大于其他所有段厚度,最大厚度(厚度t2或者厚度t4)与最小厚度(厚度t1或者厚度t3)比值为2:1。

47.当然,在其它的一些实施方式中,中间段5的壁厚t3也可以与远端段1的壁厚t1和远端段9的壁厚t5不相等,强化段3的厚度t2与强化段7的厚度t4也可以不相同。

48.图3为图1所示车辆前下防护横梁的a处局部结构示意图。

49.图4为图3所示车辆前下防护横梁的a处局部结构中的远端过渡段的厚度线性连续变化示意图。

50.如图3所示,在本实施方式中,本发明所述的车辆前下防护横梁的远端过渡段8在长度方向上与强化段7交接处和在长度方向上与远端段9的交接处,存在厚度差a,即本发明所述的车辆前下防护横梁的远端过渡段8并非是沿着长度方向壁厚恒定不变的等厚度结构。

51.结合图3和图4可以看出,本发明所述的车辆前下防护横梁的远端过渡段8为沿着长度方向其壁厚连续变化的变厚度结构。在本实施方式中,该远端过渡段8的壁厚的变化梯度可以为1:50-1:200,若远端过渡段8的壁厚的变化梯度为1:50,即厚度变化1mm,远端过渡段8的长度为50mm。

52.相应的,本发明所述的车辆前下防护横梁的远端过渡段2以及强化过渡段4和强化过渡段6均为沿着长度方向其壁厚连续变化的变厚度结构。本发明所述的车辆前下防护横梁的远端过渡段以及强化过渡段和均为沿着长度方向其壁厚连续变化的变厚度结构。在本实施方式中,强化过渡段4和强化过渡段6的壁厚的变化梯度均可以为1:50-1:200,远端过渡段2和远端过渡段8的壁厚的变化梯度均可以为1:50-1:200,该梯度可根据需要进行设定。

53.此外,需要注意的是,如图3所示,在本实施方式中,本发明所述的车辆前下防护横梁的横截面呈矩形状,当然在一些其他的实施方式中,车辆前下防护横梁的横截面也可以呈u型。

54.综上所述,可以看出,本发明所述的车辆前下防护横梁采用一种新型的设计原理,在不破坏结构完整性的前提下,形成变厚度和变强度分布,实现前下防护横梁结构的最佳轻量化设计。该车辆前下防护横梁具有结构简单、可局部强化且轻量化优势明显等特点,在满足安全性能要求的情况下实现车身轻量化,可以有效克服现有商用车下防护结构复杂、强度低、质量大等诸多不利因素,具有良好的推广前景和应用价值。

55.此外,本发明所述的车辆前下防护横梁组件也同样具有上述的优点以及有益效果。

56.相应地,本发明所述的车辆也同样具有上述的优点以及有益效果。

57.需要说明的是,本发明的保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本发明的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本发明的保护范围。

58.此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

59.还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1