一种电动汽车换电充电系统的制作方法

1.本发明属于电动汽车充换电技术领域,更具体地说,涉及一种电动汽车换电充电系统

背景技术:

2.随着人们环保意识的逐渐提高,对于传统能源汽车导致的环境污染问题越来越重视,由此,新能源汽车应运而生。目前,作为新能源汽车的一种,电动汽车已逐渐为大众所接受。对于电动汽车来说,充电桩充电和更换电池是实现其续航的两种方式。更换电池是将车上需充电的电池换下,并从电池充电架上取出已经充好电的电池,以替换需充电的电池,需充电的电池放置于充电腔中进行充电。但是,由于电动汽车的电池一般都通过叉车等运送设备运送至充电腔中,而充电腔的进口又是与电池大小高度匹配的,因此需要操作工人的熟练操作才能准确的将电池自进口送入充电腔,如若安放电池时未能一次放入,电池与进口之间有错位,将不得不通过多次调整来将电池送入,严重的影响了工作效率。因此亟需开发一种新的电动汽车换电充电系统,以便解决或部分解决上述问题。

技术实现要素:

3.1.要解决的问题

4.针对现有电动汽车充电换电过程效率低、耗时长的问题,本发明提供一种电动汽车换电充电系统,通过换电平台、充电平台以及电池存储架的配合运动实现电池总成的自动卸载、自动充电及自动安装,自动化程度高,能够降低人员劳动强度,提高电动汽车的换电效率,减少司机等待时间,提高用户体验。

5.2.技术方案

6.为了解决上述问题,本发明所采用的技术方案如下:

7.本发明提供一种电动汽车换电充电系统,包括:

8.换电平台,其包括车体以及安装在所述车体上的行走机构、电池加解锁机构举升机构;所述行走机构的运动路径经过所述换电平台到达换电位置的下方;电池加解锁机构通过举升机构安装于所述车体上,所述举升机构用于将所述电池加解锁机构举升至换电位置;电池加解锁机构用于对电池总成进行加解锁操作;

9.电池存储架,其安装在所述行走机构的运动路径上,所述的电池存储架上设有多个充电平台;所述充电平台用于对亏电的电池总成充电;及

10.电池抓取机构,所述电池抓取机构安装在所述电池存储架一侧,用于将解锁的电池总成放置于所述充电平台上。

11.在一些实施例中,所述充电平台包括:

12.第一定位部,所述第一定位部具有用于限位电池总成的顶托部;

13.第二定位部,所述第二定位部与所述第一定位部之间设有复位机构;所述第一定位部与第二定位部在高度方向上具有一定间隔;

14.第一导向部,所述第一导向部穿过所述第一定位部,并设置于所述第二定位部上;且所述第一导向部的前端从所述第一定位部中穿出,所述第一导向部上开设有导槽;所述导槽的槽长方向相对于水平面倾斜;及

15.充电定位部,所述充电定位部用于固定与电池总成充电接口配合的充电接头;所述充电定位部的连接端活动设置于所述导槽内。

16.在一些实施例中,所述的充电定位部滑接在所述第一定位部上。

17.在一些实施例中,在所述第一定位部上端设有第三定位部,所述第一导向部的一端也从所述第三定位部中穿出;在所述第一导向部两侧还设有安装在所述第三定位部上的水平滑轨;

18.所述的充电定位部包括板状本体,所述板状本体朝一侧折弯形成横向板;所述水平滑轨通过滑接的水平滑块与所述横向板的底部连接。

19.在一些实施例中,所述电池加解锁机构包括:

20.浮动安装在所述举升机构上的第一安装部以及加解锁器,所述加解锁器包括限位部和触发器,所述第一安装部上通过第一驱动源活动设置限位部;及

21.固定设置在第一安装部上的触发器,所述触发器用于在所述举升机构举升过程中,触发设置在电池总成上的锁紧器,所述第一驱动源用于驱动卡接在电池总成的限位部进行加解锁。

22.在一些实施例中,所述第一安装部的中部铰接在所述举升机构上端;所述第一安装部的头部和尾部均通过弹性件与所述举升机构的上端弹性连接。

23.在一些实施例中,所述的第一安装部上表面设置有一对滑轨,所述滑轨通过第一驱动源滑接有第二安装部;所述的限位部包括活动卡托;

24.在所述第二安装部上设置活动卡托;所述第一驱动源驱动所述第二安装部在所述滑轨内直线运动。

25.在一些实施例中,所述的限位部还包括固定卡托,所述固定卡托安装在所述第一安装部上;所述活动卡托安装在所述第二安装部的边缘上,所述活动卡托具有延伸出卡块本体的凸柱,所述的凸块的前端减薄形成尖端。

26.在一些实施例中,所述的第二安装部上设置有至少两个吸附垫片,其中至少一个吸附垫片的安装位置靠近所述活动卡托。

27.在一些实施例中,所述的第二安装部一侧开设有边槽,所述触发器穿过所述边槽;且所述触发器包括“凸”型的板状本体,所述板状本体的一端向一侧折弯形成固定部,固定部安装在所述第一安装部的边缘上。

28.3.有益效果

29.相比于现有技术,本发明的有益效果为:

30.(1)本发明中的电池加解锁机构包括触发器以及受第一驱动源驱动的限位部,固定设置在第一安装部上的触发器,在举升机构举升过程中,触发设置在电池总成上的锁紧器,第一驱动源用于驱动卡接在电池总成的限位部,朝锁紧器的锁紧方向运动,进行加解锁,不需要通过定位装置找寻电池的安装位置,可以快速对电池总成进行更换,减少换电等待时间,提高用户体验;电池加解锁机构浮动地设置在举升机构上,在举升过程中,更便于加解锁器对准电池总成,减少了由于电池总成在汽车上细微的位置差别,而导致无法解锁

的情况;

31.(2)本发明通过将第一安装部铰接在托盒的上端面上,且第一安装部相对于托盒的上表面具有一定的高度,使第一安装部的两端在第二方向y上,可以相对于轴承座上下浮动,这样设置使第一安装部成“杠杆”的形式;由于电池总成在电动汽车的安装的位置,总会存在一定的误差,浮动设置的第一安装部,会使限位部和触发器更容易适应电池总成的安装姿态,对电池总成上的锁紧器进行解锁;另外,将第一安装部的头部和尾部弹性地设于托盒内,便于电池总成在解锁后,将第一安装部复位,使电池总成稳定的放在换电平台上,利于将电池总成平稳的运输至充电仓内;

32.(3)本发明中限位部还包括固定卡托,活动卡托位于第二安装部的边缘上;固定卡托安装在第一安装部上,固定卡托用于在举升过程中,先卡住解锁架的钩型辅助架,防止解锁架跟随活动卡托一起动作,导致电池总成与解锁架无法分离,影响换电效率;

33.(4)本发明车体上的电池加解锁机构,可通过滚轮可移动地行走在第二轨道上,并且沿着第二轨道在第一方向x上移动于换电站和充电仓之间,车体沿轨道进入提升站后可在车辆下方无需转动,而是直接卸下或安装电池总成,车体在整个换电过程中始终保持着电池总成一定的安装方向,这样可以节省换电时间,避免每次更换时,都需要对电池总成的安装姿态进行调整;

34.(5)本发明的充电平台上的顶托部在承载电池总成时,第一定位部在电池总成重力的作用下,实现设置在第一定位部上的充电接头延第一导向部中的导槽,倾斜向下滑动到与电池总成充电接口能够配合的位置处,从而使充电接头和充电接口相接触形成电连接结构,便于充电机柱和电池极柱更好地接触,全程不需要其他部件的辅助,可以快速对电池总成进行充电;且电池总成在充电的动作过程中,可以仅依靠电池总成自身的重力作用进行动作,更加节能环保;

35.(6)本发明中板状本体的第二孔为延水平方向开设的条形孔,分布在第一孔的外周,充电接头上的导柱(未画出)设于第二孔内,使充电接头可以在第二孔内左右活动;侧板与板状本体贴合固定,并在侧板上设有与第二孔配合的导向孔,导向孔为延竖直方向开设的条形孔,位于第二孔的背面,并分布在第一孔的外周;在充电定位部与充电接口接触时,充电接口上的导柱插入导向孔,并可以在水平方向上活动;通过第二孔与导向孔的配合,可以实现充电接头与充电接头在一个平面内的错位自动调节,使充电接头与充电接头的能够自适应配合,将充电接头与充电接头对齐,极大提高充电成功率;进一步在第二孔可以设置有卷簧等复位机构,使充电接头与充电接头对齐后,通过卷簧使充电接头复位,便于充电步骤重复进行;

36.(7)本发明中第一定位部和第二定位部之间设有复位机构,当执行充电步骤时,第一定位部在电池总成重力作用下下移,当充电步骤完成后,电池总成在电池抓取机构的抓取过程中,复位机构使第一定位部相对于第二定位部回复至原位置,以此能够循环地进行充电步骤,使本发明的可以重复多次使用;

37.(8)本发明在第二定位部上设有延伸出所述第四孔的滑道,且第一定位部靠近所述第四孔上设置有第二导向部,通过设置第二导向部,使第一定位部在下降或者上升时,延滑道的方向进行,避免第二定位部与第一定位部轴向错动,导致第一定位部无法复位,提升了平台的灵活性和适应性;

38.(9)本发明提供的充换电站自动化程度高,通过充电平台以及充换电站的配合运动实现电池总成的自动卸载、自动充电及自动安装;此外,充电平台结构简单,生产成本低,可无限扩充,能够降低人员劳动强度。

附图说明

39.图1为本发明实施例提供的换电平台工作示意图a;

40.图2为图1中a处的放大图;

41.图3为本发明实施例提供的电池加解锁机构的结构示意图;

42.图4为图3中b处的放大图;

43.图5为本发明实施例提供的换电平台的侧视图;

44.图6为本发明实施例提供的去除电池总成的换电平台立体图;

45.图7为本发明实施例提供的换电平台工作示意图b;

46.图8为本发明实施例提供的换电平台的主视图。

47.图9为本发明实施例提供的电池总成结构示意图;

48.图10为本发明实施例提供的解锁架结构示意图;

49.图11为本发明实施例提供的左下侧视角的解锁架结构示意图;

50.图12为本发明实施例提供的解锁架与电池总成装配图;

51.图13为本发明实施例提供的锁紧架结构示意图;

52.图14为本发明实施例提供的锁紧架隐去钩型架时的结构示意图;

53.图15为本发明实施例提供的钩型架的第一视角示意图;

54.图16为本发明实施例提供的钩型架的第二视角示意图。

55.图17为本发明实施例提供的钩型架的第三视角示意图。

56.图18为本发明实施例提供的充电平台结构示意图a;

57.图19为本发明实施例提供的充电定位部的第一视角示意图;

58.图20为本发明实施例提供的充电定位部的第二视角示意图;

59.图21为本发明实施例提供的充电平台的主视图;

60.图22为本发明实施例提供的充电平台的部分侧视图;

61.图23为本发明实施例提供的充电平台结构示意图b

62.图24为本发明实施例提供的充电平台的俯视图;

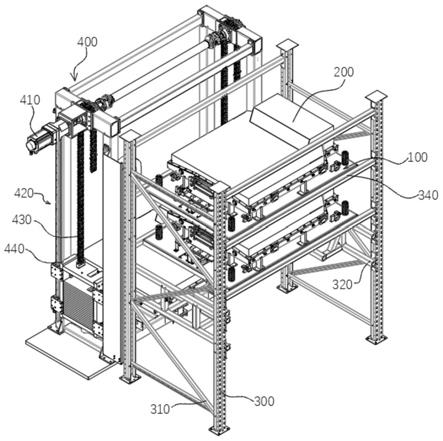

63.图25为本发明实施例提供的充电平台的仰视图;

64.图26为本发明实施例提供的顶托部的立体图;

65.图27为本发明实施例提供的第一定位部与第二定位部的装配示意图;

66.图28为本发明实施例提供的图18中c处的放大图;

67.图29为本发明实施例提供的电池存储架与电池抓取机构的装配图a;

68.图30为本发明实施例提供的临时存储架结构示意图;

69.图31为本发明实施例提供的电池抓取机构结构示意图;

70.图32为本发明实施例提供的电池存储架与电池抓取机构的装配图b;

71.图33为本发明实施例提供的电池存储架与电池抓取机构的侧视图。

72.图中:

73.10、第三机架;101、定位压板;11、第一轨道;12、第二轨道;13、挡块;14、防撞块; 19、第二接近开关;

74.20、行走机构;21、第二驱动源;22、齿条;24、第三竖梁;25、横梁;26、滚轮;

75.30、承接架;31、安装板;33、导向齿轮;

76.40、举升机构;41、第二触发片;42、第一触发片;44、滑块;45、安装滑轨;46、第五位置传感器;48、第二安装板;49、第一接近开关;401、连接端;47、托盒;471、安装仓;472、垫片;473、弹性件;

77.50、电池加解锁机构;51、第一安装部;52、触发器;53、第二安装部;54、第一驱动源;56、第一轴承座;531、活动卡托;5310、卡块本体;5311、凸柱;532、固定卡托;534、滑轨;535、弹性柱头;541、条形槽;542、抱死卡块;55、第四位置传感器;536、减重槽;

78.7、锁紧架;71、钩型架;72、主背梁;73、支柱承载槽;74、竖槽;75、f锁;76、主钩;77、副钩;77a、前侧支脚;77b、后侧支脚;78、基台;79、压簧;710、垫块;711、减震通孔;712、减震柱;713、调节螺栓;714、前臂;715、后臂;

79.8、钩型辅助架;

80.9、解锁架;91、左纵梁;92、右纵梁;94、前梁;95、后梁;

81.200、电池总成;201、导向块;

82.100、充电平台;105、减重孔;112、加长筒;113、复位弹簧;

83.120、顶托部;121、竖状板体;1210、尖板;1211、斜边;1212、倒角;122、平板;1220、第三孔;

84.130、第一定位部;1301、第二限位板;1302、第四限位板;

85.140、第二定位部;1401、第三限位板;1402、第一限位板;

86.150、充电定位部;151、第一位置传感器;152、第二位置传感器;155、第三位置传感器;157、横向板;158、水平滑轨;159、水平滑块;1543、第一孔;1541、第二孔;1530、导向孔;

87.160、第三定位部;

88.170、第一导向部;171、导槽;172、直角三角板;172a、斜侧边;173、连接板;

89.180、连接块;181、导轮;182、轮轴;

90.191、第一导板;192、第二导板;1920、直导槽;193、横轴;

91.300、电池存储架;310、斜梁;320、临时存储架;330、第一机架;340、层板;

92.321、第三横杆;322、加强筋;323、第一横杆;324、竖杆;325、第二横杆;326、压力传感器;327、支撑杆;

93.400、电池抓取机构;410、第一伺服电机;411、第二轴承座;413、转轴;

94.420、第二机架;421、第一竖梁;422、第二竖梁;423、矩形框架;

95.430、传动链;440、配重块;460、抓取组件;462、伸缩臂;461、底部承接板;463、第二滚轮。

具体实施方式

96.为了解决或者部分解决上述问题,本公开的实施例提供了一种电动汽车换电充电系统,现在参考图1-33来描述一些示范实施例。在下文描述中,以在电动汽车换电站中的换电和充电场景作为描述的对象,但本公开的保护范围不局限于此,任何能够采用在此描述

的换电充电系统均涵盖在本公开的范围内。

97.如图1-6所示,总体上,根据本公开实施例的电动汽车换电充电系统,包括换电平台以及安装在换电平台上的电池加解锁机构50。

98.换电平台包括车体60以及安装在车体60上的行走机构20和举升机构40;其中行走机构20用于带动所述换电平台到达换电位置的下方。

99.电池加解锁机构50用于对安装在电动汽车上的电池总成进行加解锁操作,其通过举升机构40安装于所述车体上,举升机构40用于将所述电池加解锁机构举升至换电位置。

100.其中,电池加解锁机构50包括:浮动安装在所述举升机构上的第一安装部51以及加解锁器,加解锁器包括限位部和触发器52。本发明对于电池总成加解锁的基本思路如下:第一安装部上通过第一驱动源54活动设置有限位部;固定设置在第一安装部上的触发器52,在举升机构举升过程中,触发设置在电池总成上的锁紧器,第一驱动源用于驱动卡接在电池总成的限位部,朝锁紧器的解锁方向运动,进行加解锁,不需要通过定位装置找寻电池的安装位置,可以快速对电池总成200进行更换;且电池加解锁机构浮动地设置在举升机构上,在举升过程中,更便于加解锁器对准电池总成。

101.下面进行具体说明。

102.在一些实施例中,车体60和行走机构20可以一起作为rgv小车,rgv小车用于电动汽车的电池总成的更换。本示例中rgv小车为轨道车,在轨道上移动并且往来于换电站和电池存储架之间,其中换电站中驶入的是待更换电池总成的电动汽车。本示例中,电池总成也被称为电池包、电池以及电池模组等,是集成化的为电动汽车提供驱动动力的装置。rgv小车以空载状态驶入提升站的车辆下方,将亏电的电池总成从车辆上卸下,并将亏电电池总成从换电站转移至电池存储架。亏电电池总成在电池存储架更换为满电的电池总成。rgv小车带着满电的电池总成再次进入换电站内,将满电的电池总成安装到车辆上。上述工作流程可以通过控制器控制自动进行,并且适用于小型化的换电场所以及可以进行模块化扩展的换电服务。

103.如图3、4和6所示,在一种可能的实施方式中:

104.车体包括相互平行的2支横梁25,2支横梁25的前端通过一支第三竖梁24连接,2支横梁25后端通过另一支第三竖梁24连接,从而整体构成车体的矩形框架,矩形框架安装在第三机架10上,用于承载举升机构40以及电池加解锁机构50。

105.行走机构20包括设于第三机架10的第一轨道11、第二驱动源21和连接于第二驱动源 21上的传动装置,其中第三机架10布置于换电站和电池存储架的路径上,在第三机架10的中部铺设有第一轨道11,所示第一轨道11为“工”型梁,其通过定位压板101安装在第三机架10上。

106.传动装置包括相互啮合的齿轮(未画出)和齿条22,将齿轮设于车体上,所述齿条22 设于第一轨道11上且布置成与第一轨道11基本平行,即第一轨道11延第一方向x延伸。优选的,为了节省齿条的安装空间,提高齿条的稳定性,将齿条22滑接于第一轨道11的一侧凹槽内,齿条中的齿尖从凹槽内伸出。第二驱动源为伺服电机,其通过减速机和动齿轮与齿条22传动连接,通过驱动齿条22在第一轨道11内滑动,带动车体从换电站往返至电池存储架。

107.为了进一步,减少传动的能量损耗,并提高转运电池的速度,在第一轨道11两侧均

设有与第一轨道11平行的第二轨道12,安装在车体上的滚轮26设于所述第二轨道12上,滚轮通过第二驱动源驱动,在第二轨道12上运动。为了防止车体脱离轨道,在第二轨道的前端和后端均设有挡块13,并在车体靠近所述滚轮26处,设有与所述挡块13配合的防撞块14,防撞块14用于减震,可以减轻车体运输到预定位置(例如换电位置),车体的框架与防撞块碰撞程度,不会导致承载在车体上的电池总成200发生偏移,以至于限位部无法对电池总成200 进行卡合的情况。在具体实施过程中,防撞块14可以是橡胶制成的弹性体,安装在第三竖梁 24的前端,并使弹性体的前端正对挡块13的端部。本领域技术人员应当理解,防撞块14还可以是包括弹簧等其他形式弹性结构,在此不做限定。

108.本领域技术人员容易理解的是,为了满足车体的转向需求,可以将第一轨道11、齿条22、第二导轨均设置成曲状;或者将车体改装成agv小车并将导轨改成与agv小车相对应的无轨引导装置。

109.车体上的电池加解锁机构50通过滚轮可移动地行走在第二轨道上,并且沿着第二轨道在第一方向x上移动于换电站和电池存储架之间。当车体沿轨道进入提升站后可在车辆下方无需转角度,而是直接卸下或安装电池总成。车体在整个换电过程中始终保持着电池总成的安装姿态的方向,这样可以节省换电时间,便于将电池总成重新安装到汽车底盘上。

110.如图3-6所示,在一些实施例中,举升机构40为一个剪式举升机,剪式举升机的一连接端401滑动安装在车体的框架上;车体一侧通过安装板31设有承接架30;第三驱动源为气缸,气缸安装在安装板31上,气缸的活塞杆一端铰接在剪式举升机的上臂。当电动汽车在刚驶入换电站内,经过承接架30,并在承接架上停驻。此时,剪式举升机为回缩状态,举升机构40与电池加解锁机构50的高度均低于汽车底盘,承接架30承载汽车,使汽车底盘与电池加解锁机构50有一定空间,便于换电的进行。优选的,在承接架30处设有提示装置,用于提示司机在此停车;进一步在承接架30的下方,横梁25的中部靠近齿条22一侧设有导向齿轮33。更进一步,举升机构40还包括一端设置于第三竖梁24,另一端设于剪式举升机上端的第五位置传感器46,第五位置传感器46用于探测剪式举升机的举升高度,并将举升高度转换为电信号传输给控制器。

111.在具体实施过程中,在车体框架的第三竖梁24的前端上设有第一安装板,第一安装板设有两根安装滑轨45,安装滑轨45上设有与剪式举升机下臂的一连接端401上铰接有滑块44,在第三竖梁24的后端设有第二安装板48,剪式举升机下臂的的另一连接端通过定位块铰接在第二安装板48上;以此实现剪式举升机的安装。本领域技术人员应当理解,此处的剪式举升机也可以是2个或者多个,共同安装在车体上,同时对电池加解锁机构50进行举升。

112.在安装滑轨45的预定位置上设有第一接近开关49,在安装滑轨45一侧设有与第一接近开关49配合的第一触发片42。剪式举升机在升降过程中,第一触发片42经过第一接近开关 49,第一接近开关49用于感知剪式举升机的上升或者下降的动作,并将该动作转化为电信号,输出给与第一接近开关49连接的控制器。

113.进一步,在第三竖梁24靠近第一接近开关49处,设有第二触发片41;在第二轨道12 上设有与第二触发片41配合的多个第二接近开关19。第二接近开关19用于感知车体在第二轨道12上的行进轨迹。

114.如图8至图17所示,本示例还提供一种车载电池总成锁紧架,包括解锁架9。所述解锁架9包括相互平行的左纵梁91、右纵梁92。左纵梁91、右纵梁92的前后两端分别由前梁94 与后梁95连接固定,从而整体形成四边形框架结构。在使用时,将电池总成200安装在该四边形框架结构内,从而利用该四边形框架结构将电池总成200包围和固定。

115.由于上述框架结构形成的目的在于适配地包围在电池总成200周围,因此在有些实施例中,电池总成200的一端相对于其余部分收窄,但是厚度增加,以便容纳电池总成200中的电池以外的系统结构,因此在该实施例中,为了增强该部分的支撑,将左纵梁91、右纵梁92 的后端部向内弯折形成适配电池总成200形状的内收结构,并在该部分的内侧加设钩型辅助架8,配合锁紧器做好该部分的支撑。

116.本实施例中的支撑电池总成200的锁紧器为安装在左纵梁91和右纵梁92内侧面上的若干锁紧架7。锁紧架7的数量和位置按照电池总成200的具体型号和尺寸设置,本实施例中,电池总成200为紧凑型汽车适配型号,因此每一侧仅需三个锁紧架7进行锁紧。除了前文所述左纵梁91、右纵梁92的后端部设置的钩型辅助架8,在左纵梁91、右纵梁92前端内侧面处也设置两个钩型辅助架8,从而实现电池总成200两侧均匀完整支撑。

117.如图13至图17,锁紧架7的具体结构如下:

118.锁紧架7包括钩型架71,钩型架71的主体结构为主背梁72。主背梁72的前臂714向下弯折一段距离,再反向弯折一段距离。主背梁72的后臂715也向下弯折,形成支柱承载槽 73的另一侧壁,最终在主背梁72下方形成l型的支柱承载槽73,用于容纳和支承电池总成 200侧部的导向块201。

119.主背梁72上开设竖槽74。竖槽74内铰接有f锁75。具体地,f锁75包括扣在钩型架 71上方的l型主钩76,及位于f锁75中部向下延伸的副钩77,本实施例中,副钩77下端分别向前、后两侧延伸出前侧支脚77a、后侧支脚77b。前侧支脚77a穿过竖槽74延伸至支柱承载槽73内,形成可封堵支柱承载槽73的活动扣,从而将电池总成200侧部的导向块201 锁紧在支柱承载槽73内。前侧支脚77a下端向前倾斜的构型能够避免导向块201从支柱承载槽73与前侧支脚77a下端的间隙中挤出,提高前侧支脚77a的锁紧可靠性。后侧支脚77b铰接在主背梁72的竖槽74内。为了实现主钩76前端的复位,本实施例中,主背梁72后端向后延伸出基台78,主钩76的后端也延伸至基台78上方,并与基台78之间形成压簧79容置空间。

120.使用时,利用压簧79对主钩76后端的举升,实现以铰接枢轴为旋转中心,将主钩76的前端压扣在主背梁72上,并将副钩77压入竖槽74内,实现副钩77对支柱承载槽73的常闭封堵。当需要将电池总成200快速安装在锁紧架7内之时,导向块201沿支柱承载槽73上移至前侧支脚77a处,并将前侧支脚77a顶升,此时压簧79被压缩。前侧支脚77a上移至支柱承载槽73转角位置后,在向前侧移动,进入支柱承载槽73最前端,此时导向块201已经解除对于前侧支脚77a的顶升,前侧支脚77a在压簧79作用下复位,封堵导向块201的退出路径,从而将导向块201及电池总成200锁死。

121.在以上实施例中,由于采用了嵌设在主背梁72上内的活动锁扣结构,从而在占用尽可能小的横向空间前提下,巧妙地集成了所有结构。采用以上降低设备横向尺寸的方案,能够在汽车底盘固定的预留空间内尽可能多地将空间留给电池总成200,以提高蓄电量,满足汽车长续航的市场实际需求,这也是纯电动汽车销售卖点的核心之一。

122.进一步地,为了更好地实现解锁架9对电池总成200的完整支撑,还可以采用以下

补充技术方案。

123.本实施例中,在电池举升平台上设置固定卡托532,并将钩型辅助架8的外形设置为与固定卡托532匹配的形式。使用时,固定卡托532跟随电池举升平台上移,并卡在钩型辅助架8外侧,防止解锁架9随着活动卡托一起移动,导致电池总成无法与解锁架9分离。

124.支柱承载槽73内部最前端固定有垫块710,所述垫块710内设有延伸至主背梁72前部的减震通孔711。所述减震通孔711内安装有减震柱712,用于对导向块201的移动进行限位和减震。所述减震柱712略伸出垫块710,以便起到减震作用。通过更换不同型号的垫块710 可以简单高效地调节导向块201的移动极限。

125.在另一种可能的实施例中,所述减震柱712替换为调节螺栓713,并采用螺纹连接方式安装于垫块710与主背梁72的前端下弯部内,调节螺栓713的一端伸出主背梁72的前端下弯部,并开设十字槽,通过旋动调节螺栓713可以调节垫块710在支柱承载槽73内的位置,同样可以调节导向块201的移动极限。

126.为了方便电池总成200从下部更好地进入解锁架9内,避免锁紧架7与电池总成200硬性撞击,本实施例中,将锁紧架7下端靠近内侧面的棱边上设置倒角避让结构。

127.在另一种可能的实施例中,所述主钩76下方位于副钩77前侧的位置处设有拉簧。所述拉簧一端连接主钩76,另一端连接主背梁72,从而将主钩76前端向下拉,实现常态下将副钩77拉至支柱承载槽73内。

128.在另一种可能的实施例中,也可以将主钩76的前端铰接在主背梁72上,此时,主钩76 的后端相对于主背梁72延伸出一段距离,用于配合触发器52将主钩76的后端顶起,同样可以实现副钩77从支柱承载槽73内灵活退出的目的。相应地,主钩76的中后部与主背梁72 之间设置复位拉簧,自然状态下,拉簧将副钩77拉入支柱承载槽73内。

129.在另一种可能的实施例中,主钩76的后端铰接在主背梁72上,此时,主钩76的前部或中部与主背梁72之间设置复位拉簧,自然状态下,拉簧将副钩77拉入支柱承载槽73内。

130.在另一种可能实施例中,所述副钩77采用环抱的方式绕过主背梁72的一侧伸至支柱承载槽73内,同时为了避让副钩77上移至极限位置阻挡导向块201的退出路径,在该实施例中,于支柱承载槽73的转角处向上开设避让槽。使用时,当作用力将f锁75向上推动,副钩77回升至避让槽内,此处为副钩77上升的极限位置,然后导向块201可沿支柱承载槽73 顺利退出。这种结构的设置虽然需要略微牺牲了锁紧架7的横向尺寸,但是能够保证主背梁 72的结构强度,而且,实心的主背梁72与其他零部件装配方式形成的锁紧架7能够降低加工难度,节省物料成本。

131.针对前述实施例,需要进一步说明的是,与锁紧架7配合使用的钩型辅助架8整体结构与上述主背梁72的结构基本相同,区别仅在于少了f锁75,以及用于装配f锁75的配套结构设计。由于钩型辅助架8不需要配合f锁75,因此也就无需加工成镂空结构,能够明显节省加工成本。以上,在这种需求下,采用该实施例中的实心主背梁72能够通用地作为钩型辅助架8使用,进一步提高了零件通用性。

132.在另一种可能的实施例中,f锁75与钩型架71之间相对平移运动。将f锁75中的主钩 76与主背梁72之间采用拉簧连接,常态下主钩76与主背梁72贴合,且副钩77位于支柱承载槽73内。主钩76相对于钩型架71凸出一段,用于配合解锁机构的顶升操作。使用时,触发器52将主钩76顶升,副钩77沿竖槽74等导向结构稳定上移,退出支柱承载槽73,以解除对导

向块201的锁紧。

133.如图1、2和6所示,具体说明电池加解锁机构50的结构。电池加解锁机构50包括:浮动安装在所述举升机构上的第一安装部51以及加解锁器,加解锁器包括限位部和触发器52。在一种可能的实施方式中,第一安装部51为板状结构,主要用于承载限位部和触发器52。第一安装部51的中部通过转轴铰接在第一轴承座56上;第一安装部的头部和尾部均通过弹性件473弹性设置在举升机构上端的托盒47上。在一种可能的实施方式中,托盒47的截面为倒扣的“凹”型,托盒47的两端具有两个向下延伸的安装仓471,托盒的内壁通过垫片472 与剪式举升机的上臂铰接。安装仓471的上端面开设有配位孔,在两个安装仓471内均设有穿过配位孔的弹性件473与第一安装部弹性连接;弹性件473位于第一轴承座56的两侧。通过将第一安装部51铰接在托盒47的上端面上,且第一安装部相对于托盒47的上表面具有一定的高度,使第一安装部的两端在第二方向y上,可以相对于第一轴承座56上下浮动,使第一安装部成“杠杆”的形式;由于电池总成在电动汽车的安装的位置总会存在一定的误差,浮动设置的第一安装部,会使限位部和触发器52更容易适应电池总成的安装姿态,对电池总成上的锁紧器进行解锁。另外,将第一安装部的两端弹性地设于托盒47内,便于电池总成在解锁后,将第一安装部复位,使电池总成稳定的放在电池加解锁机构50内,利于将电池总成平稳的运输至电池存储架内。

134.第一安装部51为板状结构,其上端面设置有一对滑轨534,滑轨534内通过第一驱动源 54活动安装有第二安装部53,第二安装部53也为板状结构;限位部包括活动卡托531;在第二安装部上设有活动卡托531;第一驱动源驱动所述第二安装部在所述滑轨534内直线运动。如图2所示,在本示例中,第一驱动源54包括外罩、抱死卡块542,在外罩内开设有长度大于抱死卡块542宽度的条形槽541,抱死卡块542穿过条形槽541固接在气缸的伸缩端上,抱死卡块的卡口住第二安装部53的外侧。通过气缸的活塞端伸缩,带动活动卡托531在滑轨534上线性运动。活动卡托531具有延伸出卡块本体5310的凸柱5311,凸柱5311的前端减薄形成尖端,扩大了活动卡托531前端的开口宽度,便于活动卡托在举升过程中,卡住电池总成上的导向块201。

135.在第二安装部53靠近所述滑轨534的一侧,安装有第四位置传感器55。第四位置传感器55用于感知第二安装部靠近或者远离,并将其转换为电信号传输给控制器。

136.第二安装部53一侧开设于边槽,所述触发器52穿过所述边槽;设置在第一安装部51上。在具体实施过程中,触发器52为“凸”型的板状本体,所述板状本体的向一侧折弯形成固定部,固定部安装在所述第一安装部51上。“凸”型板状本体的突出部522与本体521形成“l”形的触发部,触发部在举升过程中,将主钩76顶起,从而将副钩77从支柱承载槽73内推出,向后推动电池总成200,即可将导向块201移动至支柱承载槽73转角处,然后通过举升机构向下摘取电池总成200即可将电池总成200卸除。

137.优选的,为了便于电池总成与电池的解锁架9分离,限位部还包括固定卡托532,活动卡托531位于第二安装部的外侧;固定卡托532安装在第一安装部51上,固定卡托532用于在举升过程中,先卡住解锁架的钩型辅助架8,防止解锁架跟随活动卡托一起动作。

138.触发器52在举升过程中,移动至主钩76位置,以将主钩76顶起。活动卡托531也完全扣合在电池总成上的导向块201时,固定卡托532完全卡合在钩型辅助架8,防止解锁架9 随着活动卡托一起移动;副钩77刚好从支柱承载槽73内完全退出,留出导向块201后移路

径,然后,活动卡托531通过第一驱动源驱动,使电池总成上导向块201后移至支柱承载槽 73转角处,进而使电池总成与锁紧架分离。

139.再然后活动卡托531在举升机构带动下,导向块201及整个电池总成200下移,脱离支柱承载槽73。继而使电池总成200从解锁架上脱离,在行走机构20的带动下,将电池总成运往电池存储架内。在此过程中,触发器52始终支撑主钩76,直至导向块201移动至副钩 77下方。

140.优选的,为了便于摘取电池总成,第二安装部上还设置有至少两个吸附垫片533,其中至少一个吸附垫片533靠近所述活动卡托531,吸附垫片533吸附住电池总成,更便于活动卡托531在举升机构的带动下,使电池总成从解锁架脱离。在一种实施方式中,吸附垫片533 可以是装配有磁铁或者电磁铁的垫片,其与电池总成对应位置上的金属片配合;在另一种实施方式中,吸附垫片533可以是真空吸盘,用于吸附电池总成200的背面。

141.在一些实施例中,第二安装部53的中部开设有减重槽536,所述减重槽536内设有可伸缩的弹性柱头535;弹性柱头535的端部伸出所述减重槽536外,与电池总成的背面弹性接触。在一种可能的实施方式中,弹性柱头535可以橡胶制成的弹性体,安装在减重槽536内,并使弹性体的前端正对电池总成的底部。弹性柱头535还可以是包括弹簧等其他形式弹性结构,在此不做限定。

142.参照图18-29所示,本示例中电动汽车换电充电系统还包括充电平台100,充电平台100 总体上包括第一定位部130、第二定位部140、第一导向部170以及充电定位部150。

143.第一定位部130具有用于承接电池总成200的顶托部120;第一定位部130与第二定位部140上之间设有复位机构,当第一定位部与电池总成200分离后,复位机构用于将第一定位部回复至初始位置,便于下次充电步骤的进行。第一定位部130与第二定位部140在高度方向上具有一定间隔;以使第一定位部130相对于第二定位部140具有一定的重力势能。

144.第一导向部170,主要用于对承接在第一定位部上的充电定位部150的运动轨迹进行导向,实现充电接头在运动过程中接近电池总成200的充电接口;本示例中,第一导向部的底部穿过所述第一定位部,并安装于所述第二定位部140上;且第一导向部的一端(前端)从所述第一定位部中穿出,从第一导向部的前端开设有导槽171,导槽171的槽长方向相对于水平面倾斜,以使得充电定位部150可以延水平方向与竖直方向的合力方向运行。

145.充电定位部150主要用于固定与电池总成充电接口配合的充电接头;充电定位部一连接端活动设置于所述导槽171内。

146.本发明的基本思路如下:顶托部在承载电池总成时,第一定位部在电池总成重力的作用下,实现设置在第一定位部上的充电接头延第一导向部中的导槽,倾斜向下滑动到与电池总成充电接口能够配合的位置处,从而使充电接头和充电接口相接触形成电连接结构,并对电池总成进行充电。

147.在一种可能的实施方式中,充电定位部150和顶托部120都安装在第一安装部上130,第一安装部130活动设置于第一导向部170的导槽171内,第一导向部170安装在第二安装部140上,且第一安装部130和第二安装部之间设有复位机构。其中,第一安装部130和第一导向部170之间具体安装方式可以参见下文中充电定位部150与第一导向部170之间安装,在此不做赘述。

148.当电池总成下移落在顶托部120上,顶托部120受力后,使第一定位部相对于第二

定位部140靠近,并压缩复位弹簧113,此处复位弹簧与导槽171平行,倾斜的设置在第一安装部和第二安装部之间。电池总成在下移过程中,为了防止其跟随第一定位部在水平方向上运动,导致充电接头和充电接口无法靠近;将顶托部120固定安装在第一安装部的上端面上,并利用顶托部120上安装的滚轮滑动支撑电池总成,并在电池总成一侧设有挡板。当第一安装部在电池总成重力作用下,延第一导向部中的导槽171,倾斜向下移动时,会导致电池总成跟随第一安装部一样,也具有复合水平运动的趋势;此时,通过设置在电池总成一侧的挡板对电池总成进行阻挡,阻止电池总成水平滑动,且充电定位部150跟随第一安装部一起倾斜向下运动,而电池总成上的电池接口在水平方向上保持不动,充电定位部150带动充电接头运动至电池接口处,使充电接头上的充电机柱和充电接口上的电池极柱接触,形成电连接结构,并对电池总成进行充电。

149.下面,对于各部件进一步说明。

150.第一定位部130,主要用于承接顶托部120以及充电定位部150。在一种可能的实施方式中,第一定位部130为槽口向下的u型盖板,u型盖板外边缘向下折弯形成第二限位板1301。

151.第二定位部140,主要用于支撑第一定位部,第二定位部140包括底板,在底板的外边缘向上折弯形成第一限位板1402,将第一定位部倒扣在第二定位部上,实现第一定位部与第二定位部之间形成空腔,便于第一导向部170和复位机构的安装。且通过第一限位板1402与所述第二限位板1301抵靠配合;防止第一定位部在水平方向错动,保证电池总成在水平方式的位置固定不变,便于充电接头和充电接口相接触。更进一步,提升平台的稳定性,在底板的中部设有一圈边缘向上延伸的第三限位板1401;在u型盖板的一圈边缘内也设有与第三限位板1401抵靠的第四限位板1302。为了减轻充电平台100的重量,在所述底板和盖板的中部均设有形状相同的减重孔105。优选的,第三限位板1401、第四限位板1302分别开设在对应减重孔的一圈边缘上。

152.本示例中,复位机构为安装在第一定位部和第二定位部之间的复位弹簧113。本领域技术人员应当理解,此处的复位机构还可以是伸缩杆等其他复位机构,在此不该理解为对于本发明的限定。如图5所示,在具体实施过程中,为了便于复位弹簧113的装配,在底板上开设有配位孔,每一个配位孔下方安装一根加长筒112,配位孔即为对应加长筒112的筒口。复位弹簧下端113穿过配位孔插入加长筒112内,复位弹簧上端与第二定位部的下端面抵靠,实现对第二定位部的支撑复位。

153.为了更便于第一定位部130和第二定位部140之间进行复位,在第二定位部的端面上设有了两条平行的第一导板191,相邻的两个第一导板191之间具有间隔,并构成滑道。第一导板191的前端穿过开设在第二定位部上的第四孔,并伸出第二定位部的上端面,以此形成延伸出所述第四孔的滑道。在第二定位部上设有第二导向部,第二导向部为相对设置的两个第二导板192,第二导板192之间通过横向连接板连接,且横向连接板的宽度小于第二导板 192,两个第二导板192与横向连接板在一侧形成直导槽1920;第一导板191的一侧边设于直导槽1920内,两个第二导板192的中部设有横轴193,横轴193上设有滑轮(未画出),滑轮与第一导板191的侧边滚动配合。

154.顶托部120用于承载并限位电池总成,防止电池总成从第一定位部上脱离。本示例中,顶托部120包括竖状板体121,竖状板体121的底端固接有平板122,在平板122开设有供

铆钉安装的第三孔1220。优选的,为了便于电池总成的放入,在所述竖状板体121靠近所述第一定位部130的边缘一侧延伸设置有尖板1210,尖板1210与竖状板体121的上端构成v型的承接面用于承接电池总成的底部。

155.进一步,为了便于尖板1210与电池总成的接触,尖板1210具有斜边1211,所述斜边一侧设有倒角1212,且所述斜边另一侧延伸至竖状板体121的上端面。电池总成的一侧在接触尖板1210的斜边后,慢慢滑落至竖状板体121的上端面上并被限位。

156.第一导向部170的底部穿过第一定位部130,并安装于所述第二定位部140上,且第一导向部的一端(前端)从所述第一定位部130中伸出,再从第一导向部的前端开设有倾斜的导槽171。优选的,导槽171沿垂直于第一导向部170的厚度方向开设;所述第一导向部170 内设有活动空间。导槽171内穿有滑动配合或滚动配合的轮轴182,横向板157的底部安装有连接块180;连接块180在活动空间内与所述轮轴连接,以使得:轮轴182通过连接块180 对横向板157的驱动。

157.在一种可能的实施方式中,第一导向部170为三角形的板状结构,其包括两个平行设置的直角三角板172,直角三角板172的前端尖角被剪切形成水平的前端,直角三角板172的一直角边安装在第二定位部上,两个直角三角板172的一侧通过连接板173固接,从而形成整体的第一导向部。在两直角三角板之间形成活动空间便于第一导向部与充电定位部150之间的安装;直角三角板172的前端从第一定位部中伸出,并从直角三角板172的前端开设导槽171,为了使直角三角板的受力均匀,导槽171与直角三角板的斜侧边172a平行。

158.进一步,在所述导槽171内通过导轮181活动的安装有轮轴182;连接块180一端穿过活动空间与所述轮轴182连接,连接块180的另一端与充电定位部150连接,以此实现第一导向部170与充电定位部150的装配。

159.充电定位部150,主要用于固定与电池总成充电接口配合的充电接头。在一种实施方式中,充电定位部150包括板状本体154,板状本体154朝一侧折弯形成横向板157;为了提升充电定位部150的刚度,在板状本体154一侧还固接有侧板153,板状本体154和侧板153 上均设有用于卡接充电接头的第一孔1543,且第一孔1543的开口大于充电接头的截面,使充电接头可在第一孔1543进行一定的浮动;充电接头可以通过第二孔1541安装在板状本体 154上。

160.为了更便于充电接头与充电接口接触,板状本体154的第二孔1541为延水平方向开设的条形孔,其数量为4个,分布在第一孔1543的外周,充电接头上的导柱(未画出)设于第二孔1541内,使充电接头可以在第二孔1541内左右活动;进一步在侧板153上设有与第二孔 1541配合的导向孔1530,导向孔1530为延竖直方向开设的条形孔,数量为4个,分布在第一孔1543的外周,在充电定位部150与充电接口接触,充电接口上的导柱插入导向孔1530,并可以在水平方向上滑动;通过第二孔1541配合的导向孔1530的配合,可以使充电接头与充电接头的能够自适应配合,实现充电接头与充电接头在一个平面内的错位自动调节,将充电接头与充电接头对齐,提高充电成功率。进一步在第二孔可以设置有卷簧等复位机构,使充电接头与充电接头对齐后,通过卷簧使充电接头复位,便于充电步骤重复进行。本领域技术人员应当理解,此处的充电定位部的结构并非仅限于本实施例,可以根据具体使用的充电接头或电池总成上的充电接口的型号进行变化,在此不做限定。

161.进一步,在所述侧板153的一侧设有第一位置传感器151和第二位置传感器152;在

所述板状本体153的前端还设有第三位置传感器155。第一位置传感器151用于感知充电定位部150在竖直方向的位移;第三位置传感器155和第二位置传感器152均用于感知充电定位部150在水平方向的位移。

162.为了便于充电定位部150在水平方向移动,使充电接头和充电接口相接触形成电连接结构。优选的,充电定位部滑接在所述第一定位部130上。在一种可能的实施方式中,在第一定位部130上设置有第三定位部160,第三定位部160也为板状结构,固接在第一定位部130 的上表面,直角三角板172的前端也从第三定位部的端面伸出。在第三定位部的上端设置有水平滑轨158,水平滑轨158通过水平滑块159与横向板157的底部滑接。横向板157的底部通过连接块180与轮轴182连接。

163.当电池总成下移落在第一定位部130上,第一定位部130受力后相对于第二定位部140 靠近,并压缩复位弹簧。与此同时,与第一定位部130固连的水平滑轨158也下移。水平滑轨158下移过程中,通过滑动配合的方式带动第一导向部170下移。但是,由于第一导向部 170的一端由倾斜的导槽171倾斜导向,导致第一导向部170下移的过程中同时复合水平滑动。即最终利用第一导向部170的复合运动将充电接口配合充电接头。

164.需要强调的是,为了避免水平滑轨158与水平滑块159的垂直脱离,本实施例中,水平滑轨158采用工字轨道,水平滑块159的两侧翼分别对应抱入水平滑轨158中部的侧部空间,从而实现二者在竖直垂直于轨道长度方向上的紧密限位。

165.本实施例中,以电池总成的重力作为驱动力,利用相互浮动配合的第一定位部和第二定位部实现第一导向部170的复合运动,进而代替人工巧妙地实现电源总成与充电接头的自动配合和自动拔电回位,具有较高的实践价值,对于电动汽车的充电程序起到了重要的自动化改革作用。

166.为了更利于充电定位部150在水平方向移动,板状本体154的一端与推进气缸的活塞端连接,推进气缸用于驱动所述充电定位部相对于第一定位部线性运动,使其更加靠近电池总成的充电接口。

167.本示例中的电动汽车换电充电系统还包括电池存储架300以及电池抓取机构400。

168.电池存储架300上架设有多个上述的充电平台100;电池抓取机构400安装在电池存储架300一侧,用于在电池存储架300上放置或抓取电池总成。当需换电池的电动汽车驶入换电站后,换电小车沿轨道驶入车辆下,先以电池的方向调整小车角度,随后小车升高以接近电池,接着卸下电池,带着电池降低,并且沿轨道驶离,并开向电池存储架300,当换电小车停驻在预定位置,电池抓取机构400抓取亏电的电池总成,放入充电平台100上进行充电;接着电池抓取机构400将电量已经充满的电池总成,抓送至换电小车。换电小车再次进入底盘的下方重复前面的动作并将电池安装到车辆上,以此完成电池的充电换电操作。

169.参照附图30-33,下面对部件进行具体说明。

170.电池存储架300包括安装在地面的第一机架330、临时存储架320、以及设置在第一机架 330上的多个层板340。层板340上用于安装如实施例1所述的充电平台100。临时存储架320 安装在第一机架330的内侧用于临时放置由换电小车运来的亏电电池;或者临时放置由电池抓取机构400抓取的满电的电池总成。

171.本示例中换电小车为rgv小车,rgv小车用于电动汽车的电池总成的更换。本示例中rgv 小车为轨道车,在轨道上移动并且往来于换电站和电池存储架300之间,其中换电站

中驶入的是待更换电池总成的电动汽车。在一种可能的实施方式中,临时存储架320为两个,均固接在第一机架330内侧。临时存储架320包括:安装在第一机架330竖梁上的第一横杆323 和第二横杆325,所述第一横杆323和第二横杆之间平行间隔设置;在第一横杆和第二横杆之间还设置有两根竖杆324。为了提升临时存储架320的稳定性,竖杆324也焊接在第一机架330上的斜梁310上。第二横杆的一侧垂直固接有两个支撑杆327,两个支撑杆327的前端均通过第三横杆321固接。其中两个支撑杆327和第三横杆321之间组成一个支撑面,用于支撑电池总成的底部端面。在竖杆324的一侧还设有压力传感器326,压力传感器326同于支撑面上的感知压力变化,用于确定临时存储架320是否临时放置有电池总成。进一步,为了提升支撑面的刚度,临时存储架320还包括加强筋322,加强筋322一端与支撑杆327 的中部固定,另一端固定在竖杆324的上端。

172.如图12-16所示,电池抓取机构400包括第二机架420、第二驱动件、配重块440以及抓取组件460。

173.第二机架420主要用于承载第二驱动件、配重块440以及抓取组件460。第二机架420 具有一对竖直设置的第一竖梁421和另一对竖直设置的第二竖梁422,第一竖梁和第二竖梁的前端通过矩形框架423连接,以此形成整体的机架结构。第一竖梁421和第二竖梁422之间滑接有配重块440。在矩形框架423的上端安装有第二驱动件,本示例中第二驱动件包括通过联轴器安装在矩形框架423一侧的第一伺服电机410,在矩形框架423上设有第二轴承座411,第二轴承座上转动安装有转轴413,在转轴413上装配有动齿轮;动齿轮通过传动链 430与配重块440传动连接。

174.抓取组件460包括底部承接板461以及安装在底部承接板461的伸缩臂462。当底部承接板461位于临时存储架320附近或者层板340附近,伸缩臂462的伸缩端伸向电池总成的底部,并固定住电池总成;伸缩臂462的伸缩端的回位,将电池总成带回底部承接板461上。在一种可能实施方式中,伸缩臂462为气缸,气缸的活塞端上设置真空吸盘,利用真空吸盘对电池总成进行吸附固定;但本领域技术人员应当理解,伸缩臂462还可以是电动伸缩杆等结构,在此不做限定。

175.底部承接板461的侧边延设有第二滚轮463,第二滚轮463与第一竖梁421的侧壁滑动连接;第二竖梁422和第一竖梁421的上部均设有定滑轮组,定滑轮组的一连接端与配重块 440连接,定滑轮组的另一端与底部承接板461连接,使配重块440与底部承接板461在定滑轮组上形成等臂杠杆结构,使底部承接板461的负载被配重块的重量给抵消,第一伺服电机410产生的动力只需要打破这种作用力和反作用力的平衡,就可实现负载的升降,以此减少了第一伺服电机的能量损耗,节约能源,实现了小动力,提升大负载的作用。第二滚轮463 作为导向的作用,便于底部承接板461在第一竖梁421或第二竖梁422上移动,在上升或者下降时,底部承接板461不会随意发生偏移。

176.在具体实施过程中:换电小车将亏电的电池总成200放置于临时存储架320上,此时压力传感器326感知,第一伺服电机410正向转动,驱动设置在第二轴承座411上的转轴413 转动,主动齿轮与传动链430啮合,使配重块440向上运动,定滑轮组另一端的底部承接板 461向下运动,使底部承接板461位于临时存储架320附近,此时伸缩臂462的伸缩端伸向电池总成的底部,并固定住电池总成;伸缩臂462的伸缩端回位,将电池总成带回底部承接板461上;然后第一伺服电机410反向转动,使配重块440向下运动,底部承接板461带动电池

总成200上升至第一机架330上的层板340处,此时伸缩臂462的伸缩端带动电池总成进入充电平台的上端,再通过第一伺服电机410正向转动,使伸缩臂462下降,直至在电池总成下降到一定高度后,稳定在充电平台上,此时伸缩臂462回位,完成充电动作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1