一种能解决胎里露线问题的航空轮胎结构的制作方法

[0001]

本实用新型涉及航空轮胎结构技术领域,具体是一种能解决胎里露线问题的航空轮胎结构。

背景技术:

[0002]

型号为1050

×

400型规格的航空轮胎属于低压、高载型航空轮胎,该轮胎的模型外轮廓尺寸设计见表1,其中充气外直径、充气断面宽的标准值来源于gjb 684a-98《军用航空轮胎系列》。

[0003]

表1轮胎模型外轮廓尺寸

[0004]

名称代号单位模型尺寸充气后尺寸标准外直径dmm9851008998~1018断面宽bmm363384378~390断面高hmm308.0318.75 着合直径dmm369.0370.5 轮缘直径d

f

mm/440 着合宽cmm295295 [0005]

由表1可知,轮胎的外轮廓设计特殊,轮胎外直径d大(985mm)、着合直径d小(369mm),在轮胎成型工序中,为保证成型机头折叠后能从胎胚中取出,经设计测算,机头直径dc必须设计为538mm、宽度设计为805mm(帘布筒直径小、宽度大)。其中:

[0006]

d

1

=dc/δ

c

=538/1.035=520(mm)

[0007]

δ=d

k

/d

1

=938/520=1.804(mm)

[0008]

式中:dc—成型机头直径;

[0009]

δ—帘布总伸张;

[0010]

d

k

—模型胎胎里直径(模型外直径d-2

×

轮胎胎冠厚度t

c

);

[0011]

d

1

—半成品第一布筒内直径;

[0012]

δ

c

—帘布筒的机头伸张。

[0013]

该机头设计导致轮胎胎胚在硫化过程中的帘布总伸张δ高达1.804,大大超出了1.3~1.4的设计范围,胎胚硫化时极易出现胎里露线及缺胶问题。因此,需要设计研发一种特殊的轮胎结构,以解决上述工艺问题。

技术实现要素:

[0014]

本实用新型的目的是提供一种能解决胎里露线问题的航空轮胎结构,以解决1050

×

400型规格的航空轮胎硫化时出现的胎里露线、缺胶问题。

[0015]

实现本实用新型目的的技术方案是:

[0016]

一种能解决胎里露线问题的航空轮胎结构,所述航空轮胎的规格为1050

×

400型,所述轮胎断面轮廓结构由几个圆弧组成,轮胎的胎冠部圆弧的圆心位于轮胎断面中心线

上,胎侧部圆弧的圆心位于轮胎断面中心水平轴上,组成轮胎断面的各圆弧间以及与胎圈间圆滑过渡,与现有技术不同的是,所述1050

×

400型航空轮胎的外直径为985

±

5mm,断面宽为363

±

3mm,着合直径为369mm,着合宽为295mm;

[0017]

所述轮胎胎冠部圆弧r1半径为300

±

10mm,圆弧r1的圆心位于轮胎断面中心线上,弧长为140

±

5mm;

[0018]

胎侧部圆弧r3半径为205

±

5mm,圆弧r3的圆心位于轮胎断面中心水平轴上,弧长为70

±

3mm;

[0019]

胎冠部与胎侧部以125

±

5mm半径的圆弧r2进行圆滑过渡连接,弧长为95

±

4mm;

[0020]

胎侧部与胎圈以235

±

5mm半径的圆弧r4进行圆滑过渡连接,弧长为125

±

5mm;

[0021]

胎体帘布层设计为1.2-1.4mm的挂胶厚度,可以有效地避免胎胚过度伸张而导致胎体帘布层间覆胶变薄的现象,可以有效地减少帘布层间摩擦,降低层间剪切生热,提高轮胎的耐久性能。

[0022]

气密层胶厚度设计为2.0-2.5mm,可以直接有效地减轻轮胎硫化过程中大伸张导致的轮胎胎里露线、缺胶的问题,但易出现胎冠部位、胎侧部位、胎圈部位的气密层厚薄不均的问题。

[0023]

因此,需要将上述设计合理的配合使用,才能找到解决胎里露线、缺胶问题的最佳方案。

[0024]

本实用新型采用一个特殊拱形结构的外轮廓设计,轮胎胎胚在硫化工序中更均匀地伸张,可以有效地避免胎胚局部伸张过大而导致胎里露线、缺胶问题。

[0025]

本结构的优点:经轮胎试制、试验验证,解决了1050

×

400型航空轮胎在硫化工序中出现的轮胎胎里露线及缺胶的问题,保证了产品质量,提高了产品合格率,提高了生产效率。

附图说明

[0026]

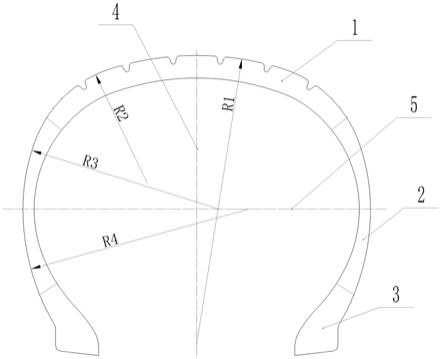

图1为实施例中能解决胎里露线问题的航空轮胎拱形结构的轮胎断面结构示意图;

[0027]

图2为实施例中航空轮胎拱形结构的材料分布示意图,a部分为轮胎成品材料分布图,b部分为轮胎半成品材料分布图;

[0028]

图3为图2中c部分的放大图;

[0029]

图4为图2中d部分的放大图。

[0030]

图中,1.胎冠部2.胎侧部3.胎圈4.断面中心线5.断面中心水平轴6.胎体帘布层7.气密层胶。

具体实施方式

[0031]

下面结合实施例和附图对本实用新型内容作进一步的阐述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0032]

实施例:

[0033]

如图1所示,一种能解决胎里露线问题的航空轮胎结构,所述航空轮胎的规格为1050

×

400型,所述轮胎断面轮廓结构由几个圆弧组成,轮胎的胎冠部1圆弧的圆心位于轮胎断面中心线上,胎侧部2圆弧的圆心位于轮胎断面中心水平轴上,组成轮胎断面的各圆弧间以及与胎圈3间圆滑过渡,

[0034]

所述1050

×

400型航空轮胎的外直径为985

±

5mm,断面宽为363

±

3mm,着合直径为369mm,着合宽为295mm;

[0035]

所述轮胎胎冠部1圆弧r1半径为300

±

10mm,圆弧r1的圆心位于轮胎断面中心线4上,圆弧r1弧长为140

±

5mm;

[0036]

胎侧部2圆弧r3半径为205

±

5mm,圆弧r3的圆心位于轮胎断面中心水平轴5上,圆弧r3弧长为70

±

3mm;

[0037]

胎冠部1与胎侧部2以125

±

5mm半径的圆弧r2进行圆滑过渡连接,圆弧r2弧长为95

±

4mm;

[0038]

胎侧部2与胎圈3以235

±

5mm半径的圆弧r4进行圆滑过渡连接,圆弧r4弧长为125

±

5mm;

[0039]

圆弧r1、圆弧r2、圆弧r3和圆弧r4的合理设计使胎胚在硫化工序中更均匀地伸张,可以有效地避免胎胚局部伸张过大而导致胎里露线、缺胶问题。

[0040]

型号为1050

×

400型的航空轮胎的材料分布结构特征,如图2-图4所示,靠近轮胎外侧的是轮胎胎体帘布层6,靠近内侧的是气密层胶7。

[0041]

所述轮胎胎体帘布层6的挂胶厚度为1.2-1.4mm;

[0042]

所述轮胎气密层胶7的厚度为2.0~2.5mm。

[0043]

具体地,所述轮胎的外直径为985mm,断面宽为363mm,着合直径为369mm,着合宽为295mm;

[0044]

所述轮胎胎冠部圆弧r1半径为300mm,圆弧r1的圆心位于轮胎断面中心线上,弧长为140mm;

[0045]

胎侧部圆弧r3半径为205mm,圆弧r3的圆心位于轮胎断面中心水平轴上,弧长为70mm;

[0046]

胎冠部与胎侧部以125mm半径的圆弧r2进行圆滑过渡连接,弧长为95mm;

[0047]

胎侧部与胎圈以235mm半径的圆弧r4进行圆滑过渡连接,弧长为125mm;

[0048]

所述轮胎胎体帘布层6的挂胶厚度为1.3mm;

[0049]

所述轮胎气密层胶7的厚度为2.3mm。

[0050]

经过1050

×

400型轮胎的多次试制生产、试验验证,证明该特殊拱形结构的外轮廓、胎体帘布层挂胶厚度、气密层胶厚度的设计,可以有效地解决胎里露线及缺胶的硫化工艺问题。

[0051]

以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1