一种乘用车稳定杆结构的制作方法

1.本实用新型涉及独立悬架汽车技术领域,尤其涉及一种乘用车稳定杆结构。

背景技术:

2.汽车横向稳定杆被广泛地应用于各种独立悬架车型,其功能是防止汽车在转弯或左/右轮受到不同的载荷时产生侧翻,提高汽车的操纵稳定性,同时也可以改善汽车的乘坐舒适性。

3.现有技术中,汽车的横向稳定杆可谓是在“夹缝”中生存,通常需要在副车架、转向拉杆、摆臂、驱动轴等零件的空间布置完成后,才进行稳定杆的空间布置,为了满足与周边零件的安全间隙距离,通常稳定杆结构设计非常复杂,在使用过程存在装配麻烦、异响、干涉等各种问题,分析原因有以下几点:

4.1、现有技术中稳定杆、衬套、卡箍与副车架单独安装,费时费力,影响装配节奏,且存在因装配问题而产生形式异响的问题;

5.2、衬套、卡箍、稳定杆单独安装的稳定杆结构一般总成刚度较小,为了减少侧倾,因稳定杆结构复杂多不能采用空心结构实现,通常需要增加稳定杆直径,存在增大设计质量及降低耐久的风险;

6.3、较粗的稳定杆有成型不到位而产生干涉风险或为了成型而增加多道工序增加设计成本的问题。

7.综上所述,基于上述现有技术中存在的技术问题,本领域的技术人员需要研发一种新型乘用车稳定杆结构。

技术实现要素:

8.本实用新型的目的在于提供一种保证整车侧倾刚度、减小稳定杆直径从而实现轻量化设计、解决稳定杆衬套窜动问题的乘用车稳定杆结构。

9.为了实现上述目的,本实用新型提供如下技术方案:

10.本实用新型的一种乘用车稳定杆结构,该稳定杆结构包括:

11.稳定杆;

12.为所述稳定杆提供安装空间的卡箍组件;

13.所述卡箍组件内部形成有嵌装空间,所述卡箍组件的嵌装空间内安装有衬套;

14.所述衬套中部开设有稳定杆插接通孔,所述稳定杆穿设于所述稳定杆插接通孔内;

15.所述稳定杆的直径为24mm,且所述稳定杆的材质为60si2mn弹簧钢;

16.所述衬套内部具有材质为saph440的金属骨架。

17.进一步的,所述卡箍组件包括:

18.位于底部的下压板;以及

19.与所述下压板装配固定的卡箍;

20.所述卡箍的中部形成为弧形结构的卡箍本体,所述卡箍本体的两侧形成为水平延伸的连接体;

21.所述卡箍通过所述连接体与所述下压板装配固定;

22.所述卡箍本体的内侧被配置为所述嵌装空间。

23.进一步的,所述卡箍通过厚度为4mm的saph440板材冲压成型;

24.所述下压板通过厚度为2mm的saph440板材冲压成型。

25.进一步的,所述下压板的中部向下凸出有直径为10mm的凸起。

26.进一步的,所述连接体和所述下压板上开设有铆钉孔;

27.所述卡箍和所述下压板通过铝制沉头空心铆钉装配固定;

28.所述铆钉孔的内径为11mm。

29.进一步的,所述稳定杆和所述衬套均硫化处理;

30.所述稳定杆表面喷涂环氧树脂;

31.所述卡箍和所述下压板表面采用黑色电泳漆处理。

32.在上述技术方案中,本实用新型提供的一种乘用车稳定杆结构,具有以下有益效果:

33.本实用新型的稳定杆结构通过优化结构实现稳定杆系统在整车中的轻量化设计,减少了稳定杆整车的装配工序,提高整车装配效率;对稳定杆和衬套硫化处理,保证金属与橡胶之间最有粘接,硫化后的衬套刚度远大于普通衬套结构的刚度,在同等条件下实现更大的侧倾刚度,且硫化后的稳定杆不存在横向窜动的情况,可以取消稳定杆的定位环来进一步减重和降本。

附图说明

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

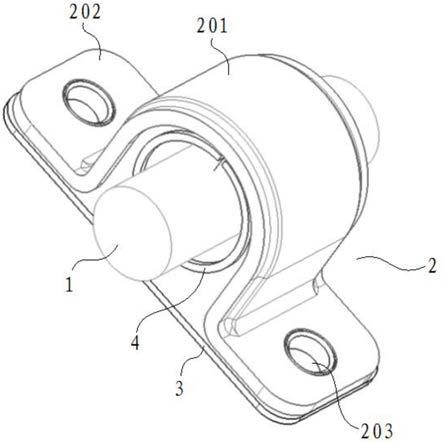

35.图1为本实用新型实施例提供的一种乘用车稳定杆结构的结构示意图;

36.图2为本实用新型实施例提供的一种乘用车稳定杆结构的剖视图。

37.附图标记说明:

38.1、稳定杆;2、卡箍组件;3、下压板;4、衬套;

39.201、卡箍本体;202、连接体;203、铆钉孔;

40.301、凸起。

具体实施方式

41.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

42.参见图1~图2所示;

43.本实用新型的一种乘用车稳定杆结构,该稳定杆结构包括:

44.稳定杆1;

45.为稳定杆1提供安装空间的卡箍组件2;

46.卡箍组件2内部形成有嵌装空间,卡箍组件2的嵌装空间内安装有衬套4;

47.衬套4中部开设有稳定杆插接通孔,稳定杆1穿设于稳定杆插接通孔内;

48.稳定杆1的直径为24mm,且稳定杆1的材质为60si2mn弹簧钢;

49.衬套4内部具有材质为saph440的金属骨架。

50.具体的,本实施例公开了一种新型稳定杆结构,其包括稳定杆1,卡箍组件2,为了提高衬套4的粘接性,衬套4内部具有金属骨架,可以在增加刚度的同时保证足够的耐久性能。

51.优选的,本实施例中卡箍组件2包括:

52.位于底部的下压板3;以及

53.与下压板3装配固定的卡箍;

54.卡箍的中部形成为弧形结构的卡箍本体201,卡箍本体201的两侧形成为水平延伸的连接体202;

55.卡箍通过连接体202与下压板3装配固定;

56.卡箍本体201的内侧被配置为嵌装空间。

57.其中,上述的卡箍通过厚度为4mm的saph440板材冲压成型;

58.下压板3通过厚度为2mm的saph440板材冲压成型。

59.另外,为了实现与副车架的定位,本实施例的下压板3的中部向下凸出有直径为10mm的凸起301。实际装配时,利用下压板3的凸起301与副车架开孔完成定位,方便安装。

60.优选的,本实施例中连接体202和下压板3上开设有铆钉孔203;

61.卡箍和下压板3通过铝制沉头空心铆钉装配固定;

62.铆钉孔203的内径为11mm。

63.其中,上述的稳定杆1和衬套4均硫化处理;

64.稳定杆1表面喷涂环氧树脂;

65.卡箍和下压板3表面采用黑色电泳漆处理。

66.本实施例的衬套4接触部位直径大于外边圆弧直径,保证衬套4接触更好;本实施例的卡箍和下压板3的平整度设计要求为0.3,采用两个m10*1.25螺栓与副车架连接,并以上述凸起301与副车架开孔定位。最后,加工时,稳定杆1表面喷涂环氧树脂,卡箍和下压板3表面利用黑色电泳漆处理,均可以保证500h中性盐雾实验表面无红锈要求。

67.利用femfat软件对稳定杆总成进行cae分析,极限工况下应力500mpa左右,查阅60si2mn材质s

‑

n曲线,完全满足20万次寿命要求。

68.在上述技术方案中,本实用新型提供的一种乘用车稳定杆结构,具有以下有益效果:

69.本实用新型的稳定杆结构通过优化结构实现稳定杆系统在整车中的轻量化设计,减少了稳定杆1整车的装配工序,提高整车装配效率;对稳定杆1和衬套4硫化处理,保证金属与橡胶之间最有粘接,硫化后的衬套4刚度远大于普通衬套结构的刚度,在同等条件下实现更大的侧倾刚度,且硫化后的稳定杆1不存在横向窜动的情况,可以取消稳定杆1的定位环来进一步减重和降本。

70.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的

方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1