一种客车前内顶和侧围装饰件的风腔结构的制作方法

1.本实用新型涉及客车风腔结构技术领域,尤其涉及一种客车前内顶和侧围装饰件的风腔结构。

背景技术:

2.目前,国内客车风道内的冷/热风是直接吹向由前内顶与车身骨架形成的腔体内,再由前内顶上安装的出风口引向驾驶员头顶;如今双前档高档旅游客车等高车身客车,前内顶的风口相对离驾驶员较远,驾驶员舒适性难以保证,往往需在侧装饰件上开出风口,通过一根导风管从空调的一个出风口接导风长管牵引到侧装饰件位置,从而达到侧装饰件上出风口出风效果;此种引风结构有这么以下缺陷:1、前内顶与车身骨架形成的腔体较大,风速下降,风压降低;2、前内顶风腔不规则,气流运动不规则,无法保证风口的有效出风量;3、前内顶左右两侧无有效隔断也会引起风量的损耗,无法短时间内建立起有效气压;4、通过长风管导风至侧装饰件风口,由于风管口小(内饰件结构限制)且长风管中过程的风量损耗以及风管转弯折叠情况,导致侧装饰件出风量很小,难以达到司机感觉舒适的效果,无法营造一个可控的、舒适的环境。

技术实现要素:

3.本实用新型的目的是提供一种客车前内顶和侧围装饰件的风腔结构,解决客车驾驶区出风效果不佳、驾驶员感受不舒适的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种客车前内顶和侧围装饰件的风腔结构,包括顶风腔和侧风腔,所述顶风腔和所述侧风腔连通在一起,所述顶风腔设置在前内顶上,所述顶风腔的前侧设置有挡板,所述挡板上设置有用于与客车通风道连通的进风孔,所述顶风腔的底部设置有多个贯穿的顶通风孔,所述顶通风孔和所述进风孔通过所述顶风腔连通,所述前内顶左右两侧的外壁上设置有侧装饰件,所述侧装饰件上设置有l型腔体,所述l型腔体的外侧设置有侧风腔,所述l型腔体下部的横向腔体上设置有多个侧通风孔,所述侧通风孔和所述顶风腔通过所述侧风腔连通。

6.进一步的,所述顶通风孔的数量设置为五个,所述侧通风孔的数量设置为三个。

7.再进一步的,所述顶风腔的截面设置为渐变状且靠近所述挡板一端的截面大于另一端的截面,所述顶风腔完全盖住所述顶通风孔,所述顶风腔与所述前内顶的内表面、所述挡板相接触处密封贴合。

8.再进一步的,所述顶风腔与所述前内顶的内表面、所述挡板相接触处通过聚氨酯玻璃胶粘接密封。

9.再进一步的,所述侧风腔设置为l形结构,所示l形结构进风一侧的截面积大于出风一侧的截面积,所述顶风腔上设置有与所述侧风腔连通的对接口,所示l形结构进风一侧与所述对接口连通,所示l形结构出风一侧完全盖住所述侧通风孔,所述侧风腔与所述侧装

饰件相接触处密封贴合。

10.再进一步的,所述侧风腔与所述侧装饰件相接触处通过聚氨酯玻璃胶粘接密封。

11.再进一步的,所述侧风腔的顶部开口与所述顶风腔侧面的所述对接口连通,所述侧风腔与所述顶风腔的连接处密封贴合。

12.再进一步的,所述侧风腔与所述顶风腔的连接处通过打胶或发泡密封。

13.再进一步的,所述顶风腔和所述侧风腔内壁的棱边处通过倒圆角处理为弧形结构。

14.与现有技术相比,本实用新型的有益技术效果:

15.本实用新型一种客车前内顶和侧围装饰件的风腔结构,包括前内顶、导风道、挡板、进风孔、顶通风孔、顶风腔、侧装饰件、l型腔体、侧通风孔、侧风腔,本实用新型结合行李架风道与前内顶的结构特点,通过设计制作一套独立风腔,将行李架风道内过来的冷/热风,集中引风,进风孔进来的风直接到达前内顶上的密闭顶风腔内,通过顶通风孔吹向安装朝向司机合理布置的出风口,增大出风口的出风量和风速;此外,进风孔进来的风通过前内顶上的密闭顶风腔加大气压,将风引向侧装饰件的密闭侧风腔内,通过侧通风孔吹向安装朝向司机合理布置的出风口,增大侧装饰件上出风口的出风量和风速,达到驾驶员所需的舒适的驾驶环境。

附图说明

16.下面结合附图说明对本实用新型作进一步说明。

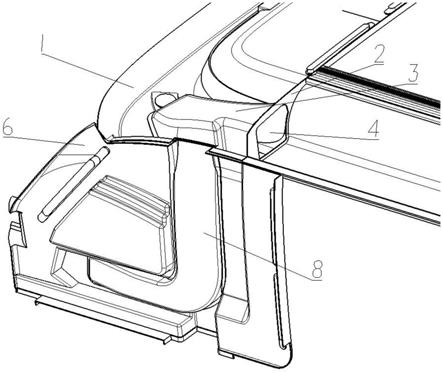

17.图1为本实用新型客车前内顶和侧围装饰件的风腔结构示意图;

18.图2为本实用新型未安装顶风腔和侧风腔结构示意图;

19.图3为本实用新型顶风腔和侧风腔正面结构示意图;

20.图4为本实用新型顶风腔和侧风腔背面结构示意图;

21.附图标记说明:1、前内顶;2、挡板;3、顶风腔;4、进风孔;5、顶通风孔;6、侧装饰件;7、侧通风孔;8、侧风腔;9、通风孔板。

具体实施方式

22.如图1

‑

4所示,一种客车前内顶和侧围装饰件的风腔结构,包括顶风腔3和侧风腔8,所述顶风腔3和所述侧风腔8连通在一起,所述顶风腔3设置在前内顶1上,所述顶风腔3的前侧设置有挡板2,所述挡板2上设置有用于与客车通风道连通的进风孔4,所述顶风腔3的底部设置有多个贯穿的顶通风孔5,所述顶通风孔5和所述进风孔4通过所述顶风腔3连通,所述前内顶1左右两侧的外壁上设置有侧装饰件6,所述侧装饰件6上设置有l型腔体,所述l型腔体的外侧设置有侧风腔8,所述l型腔体下部的横向腔体上设置有多个侧通风孔7,所述侧通风孔7和所述顶风腔3通过所述侧风腔8连通;本实用新型减少冷/热风损耗,集中引风,进风孔4进来的风直接到达前内顶1上的顶风腔3内,通过顶通风孔5吹向安装朝向司机合理布置的出风口,增大出风口的出风量和风速;此外,进风孔4进来的风通过前内顶1上的顶风腔3加大气压,将风引向侧装饰件6的侧风腔8内,通过侧通风孔7吹向安装朝向司机合理布置的出风口,增大侧装饰件上出风口的出风量和风速,达到驾驶员所需的舒适的驾驶环境。

23.具体来说,如图2所示,所述顶通风孔5的数量设置为五个,所述侧通风孔7的数量

设置为三个。

24.如图3

‑

4所示,所述顶风腔3的截面设置为渐变状且靠近所述挡板2一端的截面大于另一端的截面,所述顶风腔3完全盖住所述顶通风孔5,所述顶风腔3与所述前内顶1的内表面、所述挡板2相接触处密封贴合;顶风腔3的结构设计主要是利用大截面进风、小截面增压原理,增大顶出风口的出风量和风速;前内顶1上设置通风孔板9,通风孔板9上开设有通风孔5,通风孔板9上远离挡板2的一端设置有安装孔,通过设置通风孔板9避免在前内顶1上直接开设通风孔5,增加前内顶1的结构强度。

25.所述顶风腔3与所述前内顶1的内表面、所述挡板2相接触处通过聚氨酯玻璃胶粘接密封,保证顶风腔3不漏风,风只能通过顶通风孔5和与侧风腔8引出。

26.所述侧风腔8设置为l形结构,所示l形结构进风一侧的截面积大于出风一侧的截面积,所述顶风腔3上设置有与所述侧风腔8连通的对接口,所示l形结构进风一侧与所述对接口连通,所示l形结构出风一侧完全盖住所述侧通风孔7,所述侧通风孔7的一侧设置有安装孔,且所述安装孔靠近所述l型腔体下部的横向腔体的末端,所述侧风腔8与所述侧装饰件6相接触处密封贴合;侧风腔8的结构设计利用宽截面进风、窄截面增压出风原理,增大侧通风孔7的出风量和风速。

27.所述侧风腔8与所述侧装饰件6相接触处通过聚氨酯玻璃胶粘接密封,保证侧风腔8不漏风。

28.所述侧风腔8的顶部开口与所述顶风腔3侧面的所述对接口连通,所述侧风腔8与所述顶风腔3的连接处密封贴合。

29.所述侧风腔8与所述顶风腔3的连接处通过打胶或发泡密封;所述顶风腔3与侧风腔8在装配时采用对接方式,并在装配完成后需在对接部位进行打胶或发泡密封,保证顶风腔3与侧风腔8间的密封性。

30.所述顶风腔3和所述侧风腔8内壁的棱边处通过倒圆角处理为弧形结构,减少风量损耗。

31.本实用新型的动作过程如下:

32.首先,行李架风道内过来的冷/热风经过进风孔4进入;然后,进风孔4进来的风直接到达前内顶1上的顶风腔3内,通过顶通风孔5吹向安装朝向司机合理布置的出风口,通过顶风腔3的大截面进风、小截面增压,增大了出风口的出风量和风速;此外,进风孔4进来的风通过前内顶1上的顶风腔3加大气压,将风引向侧装饰件6的侧风腔8内,通过侧通风孔7吹向安装朝向司机合理布置的出风口,通过侧风腔8宽截面进风、窄截面增压出风,增大了侧装饰件6上出风口的出风量和风速,达到驾驶员所需的舒适的驾驶环境。

33.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1