用于车轮的气动盖、用于将气动盖附接到车轮的附接系统以及具有这种气动盖和附接系统的车轮的制作方法

1.本公开总体涉及车轮,特别是用于车轮的气动盖、用于将气动盖附接到车轮的附接系统以及具有这种气动盖和附接系统的车轮。

背景技术:

2.用于机动车辆的车轮通常通过凸耳螺母固定到车辆。凸耳螺母旋拧到或以其他方式拧紧到相应的凸耳螺栓。凸耳螺栓从车辆向外延伸并且穿过车轮的轮盘。如此,凸耳螺母暴露在远离车辆的车轮外侧上。再者,凸耳螺栓通常远离车辆延伸超出凸耳螺母。当车辆被驱动时,从轮盘向外延伸并暴露的凸耳螺母和凸耳螺栓导致不希望的空气阻力(即,曳力)。例如,由凸耳螺母和凸耳螺栓引起的空气阻力降低车辆的燃油经济性。因此,期望减小在车辆被驱动时由凸耳螺母和凸耳螺栓引起的空气阻力。

技术实现要素:

3.本发明涉及车轮、用于车轮的气动盖以及用于将气动盖附接到车轮的附接系统。

4.根据一个实施例,车轮可以单独地和/或组合地包括以下特征中的一个或多个:包括:轮盘;轮辋,所述轮辋固定到轮盘;轮轴线,车轮构造成围绕轮轴线旋转;和盖,所述盖固定到轮辋。盖沿垂直于轮轴线的方向从轮辋径向向内延伸。

5.根据该实施例,车轮还可以包括盖的中心开口。所述轮轴线穿过所述中心开口。

6.根据该实施例,车轮还可以包括在盖中的至少一个通风口。至少一个通风口可以是多个通风口之一。所述多个通风口围绕盖沿周向排列。所述至少一个通风口可以位于盖的轴向部分中。轴向部分平行于轮轴线延伸。车轮还可包括在所述至少一个通风口处的至少一个突片。所述至少一个突片从轴向部分垂直地延伸。

7.根据该实施例,车轮还可以包括轮盘的轮毂。盖跨在轮辋和轮毂之间。车轮还可包括具有第一环形部分和第二环形部分的齿轮。第一环形部分具有至少一个凸耳螺母开口。所述至少一个凸耳螺母开口构造成接收凸耳螺栓。第一环形部分构造成保持压缩在轮盘和所述至少一个凸耳螺栓上的凸耳螺母之间。盖固定到第二环形部分。盖通过至少一个螺钉固定到第二环形部分。

8.根据该实施例,盖可以固定到轮盘的轮毂,使得盖接触轮毂。盖子可以通过锁孔槽中的螺钉固定到轮毂。

9.根据该实施例,车轮还可以包括轮辋的半径部和盖的珠状部。珠状部固定在半径部中。

10.根据该实施例,车轮还可以包括弹簧环和弹簧环的压缩部。弹簧环将盖压靠在轮辋上。弹簧环可以保持在盖的珠状部内。

11.根据该实施例,车轮还可以包括在轮辋和盖之间的互锁连接件。互锁连接件可以是锁孔槽中的螺钉或螺柱。

12.根据该实施例,车轮在垂直于轮轴线的径向方向上比在平行于轮轴线的轴向方向上具有更大的延伸量。

13.根据另一实施例,车轮可以单独地和/或组合地包括以下特征中的一个或多个:轮盘;轮辋,所述轮辋固定到轮盘;轮轴线,车轮构造成围绕轮轴线旋转;第一盖,所述第一盖跨在轮辋和轮盘的轮毂部分之间;第二盖,所述第二盖固定到轮辋。第二盖沿垂直于轮轴线的方向从轮辋径向向内延伸。第一盖和第二盖位于车轮的相对侧上。第一盖和第二盖中的每一个在垂直于轮轴线的径向方向上比在平行于轮轴线的轴向方向上具有更大的延伸量。

14.根据该实施例,车轮还可以包括第一盖的轴向部分、在轴向部分中的多个第一通风口、在每个第一通风口处的突片、在第二盖中的多个第二通风口。第一通风口和第二通风口围绕轮轴线沿周向排列。轴向部分平行于轮轴线延伸而且突片垂直于轴向部分延伸。

15.实施例的优点是减小来自车轮的空气阻力。当参照附图阅读时,根据优选实施例的以下详细描述,本发明的其他优点对于本领域技术人员而言将变得显而易见。

附图说明

16.图1是根据本发明第一实施例的车轮的第一透视图。

17.图2是图1的车轮的正视图。

18.图3是图1的车轮的第二透视图。

19.图4是图1的车轮的第三透视图。

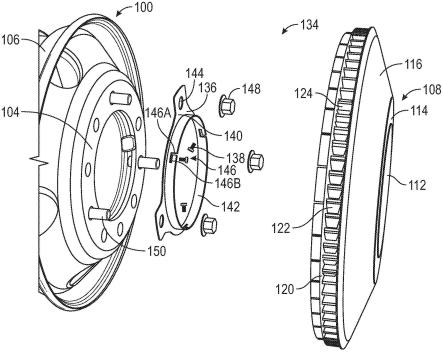

20.图5是图1的车轮的第一盖和第一附接系统的第一局部分解透视图。

21.图6是穿过图1的车轮的第一截面图,显示了第一盖和第一附接系统。

22.图6a是图6的放大部分。

23.图7是穿过图2的车轮的第二截面图,显示了第一盖和第一附接系统。

24.图8是图1的车轮的第二盖和第二附接系统的第二分解透视图。

25.图9是图1的车轮和第二附接系统的第一局部透视图。

26.图10是图1的车轮、第二盖和第二附接系统的第二局部透视图。

27.图11是根据本发明第二实施例的车轮的局部分解透视图。

28.图12是图11的车轮的盖和附接系统的局部透视图。

29.图13是图12的车轮的处于第一组装状态的局部透视图。

30.图13a是图13的车轮的详细透视图。

31.图14是图12的车轮的处于第二组装状态的局部透视图。

32.图14a是图14的车轮的详细透视图。

33.图15是根据本发明第三实施例的车轮的第一局部剖视图。

34.图16是穿过图15的车轮的第二局部剖视图。

35.图17是根据本发明的第四实施例的车轮的局部透视图。

36.图18是根据本发明第五实施例的车轮的分解透视图。

37.图19是图18的车轮的局部透视图。

38.图20是图18的车轮的局部剖视图。

39.图21是图18的车轮的第二盖的正视图。

40.图22a和图22b是图18的车轮的局部正视图。

41.图23是根据本发明第六实施例的车轮的局部透视图。

42.图24是图23的车轮的正视图。

具体实施方式

43.现在参考图1-4,示出了用于车辆的总体用100表示的车轮。车轮100围绕轮轴线102旋转。车轮100具有轮盘104和轮辋106。轮辋106固定到轮盘104。轮盘104和轮辋106的一般结构在现有技术中是已知的。轮辋106在平行于轮轴线102的方向上轴向延伸。作为非限制性示例,车轮100可以由钢或铝材料制成。作为非限制性示例,车轮100可以用于客车、轻型轨道或商用公路车辆。

44.车轮100还具有总体用108表示并在图1-3中示出的第一气动盖和总体用110表示并在图1-3中示出的第二气动盖。优选地并且如图所示,第一盖108和第二盖110分别是附接或以其他方式安装在诸如车轮100的完整车轮上的单独部件或元件。第一盖108和第二盖110分别横向于轮轴线102并以轮轴线102为中心。实际上,第一盖108和第二盖110通常分别位于与轮轴线102相交的平面中。如图所示,第一盖108和第二盖110分别沿垂直于轮轴线102的方向从轮辋106朝向轮轴线102径向向内延伸。

45.优选地,第一盖108和第二盖110分别由塑料材料制成。可替代地,第一盖108和/或第二盖110可以分别由不同于塑料材料的材料制成。作为非限制性示例,第一盖108和/或第二盖110可以分别由诸如铝的金属材料制成。

46.如图所示,第一盖108安装在车轮100的预定外侧上,第二盖110安装在车轮100的预定内侧上。如此,第一盖108和第二盖110分别位于车轮100的相对侧上。可替代地,第一盖108和第二盖110可以以不同于如图所示的方式分别安装在车轮100上。作为非限制性示例,第一盖108可以安装在车轮100的内侧上和/或第二盖110可以安装在车轮100的外侧上。

47.如图1-3所示,第一盖108在轮轴线102和轮辋106之间径向延伸。如图所示,第一盖108分别具有邻接的第一环形部分112、第二环形部分114和第三环形部分116。可替代地,第一盖108可以具有分别比第一环形部分112、第二环形部分114和第三环形部分116更多或更少的环形部分。第一环形部分112和第三环形部分116分别大致横向于轮轴线102并且第二环形部分114大致垂直于轮轴线102。第三环形部分116限定了第一盖108中的开口118。开口118优选地是以轮轴线102为中心的中心开口。将分别进一步讨论第一环形部分112、第二环形部分114和第三环形部分116。

48.在第三环形部分116和轮辋106之间是轴向部分120。如图所示,轴向部分120基本上平行于轮轴线102延伸。可替代地,轴向部分120可以不基本上平行于轮轴线102延伸。限定在轴向部分120内的是围绕第一盖108沿周向排列的通风口122。通风口122基本上平行于轮轴线102延伸。如图所示,通风口122的形状是梯形的。可替代地,通风口122的形状可以不是梯形的。作为非限制性示例,通风口122可以是圆形的、三角形的或其他形状的。如图所示,每个通风口122具有从轮轴线102沿径向方向延伸的对应的平面突片或翼片124。突片124在每个对应的通风口122处垂直于轴向部分120。突片124打破径向湍流并改善通过通风口122的空气运动。可替代地,对于通风口122中的一个或多个或所有通风口,可以省略突片124。可替代地,突片124可以在不同于如图所示的方向上延伸。作为非限制性示例,突片124可以相对于轴向部分120以锐角或钝角延伸,或者突片124可以是弯曲的或以其他方式是非

平面的。

49.如图所示,突片124从轴向部分120径向向外且向内延伸。可替代地,突片124可以从轴向部分120仅向外延伸或仅向内延伸。可替代地,突片124中的一些突片可以从轴向部分120向外延伸,而突片124中的其他突片从轴向部分120向内延伸。可替代地,不同组的突片124可以从轴向部分120仅向外延伸、仅向内延伸和/或向外且向内延伸。

50.如图4所示,第二盖110分别具有第一环形部分126和第二环形部分128。可替代地,第二盖110可以具有分别比第一环形部分126和第二环形部分128更多或更少的环形部分。第一环形部分126和第二环形部分128分别大致垂直于或以其他方式横向于轮轴线102。在第二环形部分128内的是围绕第二盖110沿周向排列的通风口130。如图所示,通风口130布置成基本上横向于轮轴线102延伸并且不从轮轴线102径向延伸。作为非限制性示例,通风口130可以具有围绕轮轴线102的螺旋布置。如图所示,通风口130具有大致平行的相对侧并且与第二环形部分128的表面成角度地穿过第二环形部分128。可替代地,通风口130可以不同于如图所示的通风口。第一环形部分126限定了第二盖110中的开口132。优选地,开口132是以轮轴线102为中心的中心开口。

51.现在参考图5,示出了总体用134表示的第一附接系统,该第一附接系统用于将第一盖108安装或以其他方式固定在车轮100上。第一附接系统134优选地可用于将第一盖108安装在现有技术的车轮上,而不需要对现有技术的车轮进行修改。第一附接系统134包括环形齿轮或环136和螺钉138,这两者都将参照图6-7a详细讨论。齿轮136优选地由诸如钢或铝的金属材料制成。可替代地,齿轮136可由塑料材料制成。齿轮136分别具有垂直的第一部分140和第二部分142。第一部分140具有用于凸耳螺栓的凸耳螺栓开口144,并且第二部分142具有总体用146表示的用于螺钉138的螺钉槽。如图所示,凸耳螺栓开口144是圆形的并且螺钉槽146具有l形形状。可替代地,凸耳螺栓开口144和/或螺钉槽146可以具有不同于如图所示形状的形状。也在图5中示出了用于车轮100的凸耳螺栓148和凸耳螺母150。

52.现在参考图6和图6a中,齿轮136被显示为安装在轮盘104上。凸耳螺栓148以已知方式固定到具有车轮100的车辆上。凸耳螺栓148穿过第一部分140中的凸耳螺栓开口144。第一部分140通过凸耳螺母150保持在凸耳螺栓148上,即,第一部分140保持压缩在轮盘104和凸耳螺母150之间。优选地,凸耳螺栓开口144的尺寸设计成在齿轮安装在轮盘104上时无需使齿轮136在轮盘104上旋转或以其他方式移动来装配凸耳螺栓148。

53.现在参考图7和图7a中,第一盖108被显示为安装在齿轮136上。第一盖108具有从第一环形部分112朝向轮盘104轴向延伸的支撑部分152。在支撑部分152内的是环形槽154和总体用156表示的径向延伸的螺钉孔。螺钉孔156被环形槽154中断,结果,在环形槽154的相对侧上,螺钉孔156分别具有第一部分156a和第二部分156b。螺钉138行进穿过螺钉槽146并分别在螺钉孔156的第一部分156a和第二部分156b之间。结果,齿轮136的第二部分142被保持在环形槽154中且第一盖108安装在车轮100上。

54.优选地,螺钉138首先安装在螺钉孔156中,使得螺钉138分别跨在第一部分156a和第二部分156b之间。接着,将齿轮的第二部分142插入环形槽154中使得螺钉138进入螺钉槽146的第一轴向部分146a。最后,第一盖108围绕轮轴线102转动,使得螺钉138从螺钉槽146的第一轴向部分146a移动到第二圆周部分146b。然后将第一盖108安装在车轮100上。可以在第二圆周部分146b中进一步拧紧螺钉138一次。

55.图6和图7还示出了在第一盖108和轮辋106之间的总体上用158表示的外部连接件。外部连接件158是第一附接系统134的一部分。可替代地,可以省略外部连接件158。轮辋106具有内唇部160并且第一盖108具有珠状部162。如图所示,第一盖108通常从内唇部160径向向内并且朝向轮轴线102延伸。更具体地,第一盖108从轴向部分120朝向轮轴线102径向向内延伸。可替代地,第二盖110可以以不同于所示的方式延伸。第二盖110在垂直于轮轴线102的径向方向上比在平行于轮轴线102的轴向方向上具有更大的延伸量。

56.作为非限制性示例,当第一盖108安装在车轮100上时,珠状部162朝向轮轴线102径向向内移位。在径向向内移位的同时,珠状部162被放置在内唇部160中。当被释放时,珠状部162从轮轴线102径向向外移动并进入内唇部160中(即,珠状部162“夹”在内唇部160下方)。

57.再次参考图6和图7,还分别示出了第一盖108的第一环形部分112、第二环形部分114和第三环形部分116之间的几何关系。平行于轮轴线102,第一环形部分112的第一轴向尺寸164小于第三环形部分116的第二轴向尺寸166。在垂直于轮轴线102的径向方向168上,第一环形部分112的第一径向尺寸170小于第三环形部分116的第二径向尺寸172。第二环形部分114在径向方向168上的第三径向尺寸174具有分别在第一径向尺寸170和第二径向尺寸172之间的值。第一径向尺寸170、第二径向尺寸174和第三径向尺寸172的总和分别大于第一轴向尺寸164或第二轴向尺寸166。结果,第一盖108在垂直于轮轴线102的径向方向上比在平行于轮轴线102的轴向方向上具有更大的延伸量。

58.如图6和图7所示,第一环形部分112和第三环形部分116相对于彼此成相交角,即,如果第一环形部分112和第三环形部分116进一步伸展,则它们将相交。第三环形部分116径向向外延伸超过轴向部分120,从而限定了总体上用176表示的“悬伸”突起或其他突起。可替代地,第一盖108的第一环形部分112、第二环形部分114和第三环形部分116之间的几何关系可以分别不同于图6和图7所示的几何关系。优选地,第一盖108沿垂直于轮轴线102的方向从轮辋106径向向内延伸。

59.如图6所示,第一盖108具有“帐篷状”形状,以避开(clear)或以其他方式容纳凸耳螺栓148。由于凸耳螺栓148在平行于轮轴线102的方向上被缩短以从轮盘104朝向第一盖108延伸较小距离,因此第一盖108可以是通过分别减小第一轴向尺寸164和第二轴向尺寸166而从所示的帐篷形状“变平”。凹部178限定在第二环形部分的下侧。凹部178容纳凸耳螺栓148(在图6a中最好地示出)。优选地,凹部178是环形的。可替代地,凹部178可以仅设置在每个凸耳螺栓148处。可替代地,可以省略凹部178。

60.如图6和图7所示,第一环形部分112、第二环形部分114和第三环形部分116分别具有平面部段。可替代地,第一环形部分112、第二环形部分114和/或第三环形部分116中的一个或多个可以具有弯曲部段或其他非平面部段。

61.作为非限制性示例,第一盖108可以由塑料材料整体地制造。可替代地,第一环形部分112、第二环形部分114、第三环形部分116和/或轴向部分120中的一个或多个可以单独制造,然后与其余部分一起组装或以其他方式组合。当第一环形部分112、第二环形部分114、第三环形部分116和/或轴向部分120中的一个或多个单独制造时,第一环形部分112、第二环形部分114、第三环形部分116和/或轴向部分120中的一个或多个可以由彼此不同的材料制成。

62.图6和图7示出了在车轮100的预定外侧上限定在车辆轮辋106和轮盘104之间的第一腔空间或中空空间179。凸耳螺栓148的一部分以及凸耳螺母150位于第一腔空间179中。第一盖108从车辆轮辋106并朝向轮轴线102径向向内延伸以覆盖第一腔空间179。如图所示,第一盖108完全跨越或以其他方式覆盖第一腔空间179(开口118不是第一腔空间179的一部分)。可替代地,第一盖108可以部分地覆盖第一腔空间179。此外,第一腔空间179可以以不同于所示出的方式被限定。

63.现在参考图8-10,示出了总体用180表示的第二附接系统,该第二附接系统用于将第二盖110安装或以其他方式固定在车轮100上。优选地,第二盖110沿垂直于轮轴线102的方向从轮辋106径向向内延伸。

64.弹簧环182将第二盖110的环形凸缘部分184压靠在轮辋106的环形内唇部186上。作为非限制性示例,弹簧环182可以由金属材料或塑料材料制成。如图所示,第二盖110从内唇部186并朝向轮轴线102径向向内延伸。可替代地,第二盖110可以以不同于所示的方式延伸。

65.弹簧环182具有总体用188表示的压缩部。如图所示,压缩部188具有w形形状。轮辋106具有对应于弹簧环182的压缩部188的贯通槽或其他穿孔190。此外,第二盖110在凸缘部分184中具有间隙192。间隙192允许在将第二盖110安装在车轮100上期间以及在具有车轮100的车辆被驱动时第二盖110的变形或其他运动。在将第二盖110安装在车轮100上期间,两个凸缘间隙192之间的凸缘部分184可以移位以允许压缩部188进入贯通槽190。可替代地,用于压缩部188的贯通开口可以设置在第二盖110中。

66.当第二盖110安装在车轮100上时,弹簧环182将第二盖110的凸缘部分184压靠在轮辋106的内唇部186上。这可以通过弹簧环182在未压缩状态下具有比轮辋106更大的直径来实现。在将第二盖110安装到车轮100上期间,压缩部188中的一个或多个压缩部被压缩并且弹簧环182被放置在凸缘部分184内。然后将第二盖110定位在轮辋106内,使得每个压缩部188与贯通槽190之一径向对准。压缩部188被插入贯通槽190中(如图9和图10所示)并且被压缩的压缩部188被释放。然后,弹簧环182施加径向向外的力,该力将凸缘部分184压靠在内唇部186上,以将第二盖110固定在车轮100上,

67.图6和图7示出了在车轮100的预定内侧上限定在车辆轮辋106内的第二腔空间或中空空间194。第二盖110从车辆轮辋106并朝向轮轴线102径向向内延伸以覆盖第二腔空间194。如图所示,第二盖110部分地覆盖第二腔空间194。可替代地,第二盖110可以完全覆盖第二腔空间194。此外,第二腔空间194可以以不同于所示出的方式被限定。

68.现在参考图11-14a,示出了根据本发明的第二实施例的总体用200表示的车轮。车轮200是车轮100的变体。如此,增加了100的相似的附图标记表示附图中的对应部分,并且将省略其详细描述。

69.车轮200具有总体用234表示的第一附接系统,其呈车轮200和第一盖208之间的互锁连接件的形式。车轮200的轮盘204具有总体用296表示的槽。如图所示,槽296是锁孔槽。可替代地,槽296可以不同于锁孔槽。锁孔槽296位于轮盘204的环形轮毂或轮安装部分298中。第一盖208具有从第二环形部分214平行于轮轴线202延伸的凸缘部分300。螺钉302部分地旋拧到凸缘部分300中,使得螺钉302的头部不与凸缘部分300齐平或以其他方式与凸缘部分300间隔开。然后将螺钉302插入锁孔槽296中,使得第一盖208保持在车轮200上。可替

代地,螺钉302可以是与凸缘部分300一起形成的螺柱,或螺钉302可以是插入到凸缘部分300中的螺柱。

70.作为非限制性示例,第一盖208可以如下地安装在车轮200上。首先,螺钉302最初被旋拧到或以其他方式部分地插入凸缘部分300中。接着,将第一盖208定位在车轮200上,使得螺钉302首先进入锁孔槽296的第一宽部分296a。然后第一盖208从图13和图13a中的第一位置旋转到图14和14a的第二位置,使得螺钉302进入锁孔槽296的第二窄部分296b。优选地,第二窄部分296b的尺寸设计为使得在第二窄部分296b和螺钉302之间存在过盈配合,以将第一盖208固定到车轮200。然后可以拧紧螺钉302而抵靠轮盘204,以进一步将第一盖208固定到车轮200。

71.现在参考图15和图16,示出了根据本发明第三实施例的总体用400表示的车轮。车轮400是车轮100的变体。如此,增加了300的相似的附图标记表示附图中的对应部分,并且将省略其详细描述。

72.车轮400具有总体用480表示的第二附接系统,其呈在轮辋406和第二盖410之间的互锁连接件的形式。总体用504表示的槽被限定在轮辋406处。如图所示,槽504是锁孔槽。可替代地,槽504可以不同于锁孔槽。锁孔槽504具体地限定在轮辋406的唇部486中。如图所示,锁孔槽504限定在插入件506中,该插入件506固定或以其他方式附接到轮辋406的内侧或下侧。插入件506优选地可固定到现有技术车轮的轮辋上,而无需对现有技术车轮进行大量修改。可替代地,锁孔槽504可以直接限定在唇部486中并且省略插入件506。第二盖410具有从第二盖410的面向车轮400的内侧延伸的螺柱508。优选地,螺柱508平行于轮轴线(未示出)延伸并且与第二盖410一体地形成。可替代地,螺柱508可单独形成并且安装在第二盖410上。作为非限制性示例,代替所示的螺柱508的是,可以使用螺钉。

73.第二盖410优选地通过首先将第二盖410定位在车轮400上使得螺柱508首先进入锁孔槽504的第一宽部分504a而安装在车轮400上。然后旋转第二盖410,使得螺柱508进入锁孔槽504的第二窄部分504b。优选地,第二窄部分504b的尺寸设计成使得在第二窄部分504b和螺柱508之间存在过盈配合,以将第二盖410固定到车轮400。

74.现在参考图17,示出了根据本发明第四实施例的总体用600表示的车轮。车轮600是车轮100的变体。如此,增加了500的相似的附图标记表示附图中的对应部分,并且将省略其详细描述。

75.车轮600具有第二盖610。第二盖610具有通风口630,但除此之外是完整的盖。第二盖610不具有如图4所示的第二盖110中的开口132那样的开口。

76.现在参考图18-22b,示出了根据本发明第五实施例的总体用800表示的车轮。车轮800是车轮100的变体。如此,增加了700的相似的附图标记表示附图中的对应部分,并且将省略其详细描述。

77.车轮800具有总体用880表示的第二附接系统。第二附接系统880具有总体用888表示的压缩部。如图所示,压缩部888具有分别带有第一“峰”或径向部分888a和第二“峰”或径向部分888b的v形形状。车轮800还具有分别带有成对的第一贯通槽890a和第二贯通槽890b的轮辋806。第一贯通槽890a和第二贯通槽890b分别对应于压缩部888的第一峰888a和第二峰888b。第二盖810的第二环形部分828包括贯通槽910。

78.如图20所示,弹簧环882优选地保持在第二盖810的珠状部912内。如图所示,弹簧

环882通过使第二盖810包绕弹簧环882或以其他方式包围弹簧环882而保持在珠状部862内。可替代地,弹簧环882可以以不同于如图所示的方式保持在珠状部862内。

79.在将第二盖810附接到车轮800期间,压缩部888从如图15a所示的释放位置被压缩至如图15b所示的压缩位置。具体地,第一峰888a和第二峰和888b分别朝向彼此移位,优选地且如图15b所示,第一峰888a和第二峰888b分别被手动地朝向彼此移位。第一峰888a和第二峰888b分别首先插入通过盖槽910。然后,将第一峰888a插入第一贯通槽890a中,将第二峰888b插入第二贯通槽890b中。然后将压缩部888从压缩位置释放到释放位置并且将第二盖810固定到车轮800。

80.现在参考图23和图24,示出了根据本发明第六实施例的总体用1000表示的车轮。车轮1000是车轮100的变体。如此,增加了900的相似的附图标记表示附图中的相应部分,并且将省略其详细描述。

81.压缩部1088具有单个峰1088a并且轮辋1006具有单个贯通槽1090。

82.已在其各种实施例中描述了本发明的原理和操作模式。然而,应当注意的是,可以在不脱离本发明的范围的情况下以不同于具体图示和描述的方式实施本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1