一种侧气帘安装结构及车体的制作方法

1.本发明涉及气帘安装技术领域,尤其涉及一种侧气帘安装结构及车体。

背景技术:

2.侧气帘为汽车的一种保护气囊,侧气帘一般安装在b柱区域,当碰撞发生时,侧气帘从上往下展开,起到保护乘员头部的作用。

3.现有技术中,如公开号为cn201501375u的中国专利申请文件,侧气帘安装在钣金与车顶饰件(顶棚)之间,车顶饰件的下端抵接在立柱饰板的上端,当侧气帘展开时,车顶饰件的下端发生破坏变形,后期需要更换整块车顶饰件,导致后期维修成本高。

4.有鉴于此,提供一种能够节约维修成本的侧气帘安装结构及车体成为必要。

技术实现要素:

5.本发明的目的在于提供一种侧气帘安装结构及车体,当侧气帘展开时,仅导轨展开,顶棚可以免于变形破坏,节约了维修成本。

6.本发明技术方案提供一种侧气帘安装结构,包括钣金、顶棚、侧气帘和导轨;

7.所述导轨包括有沿着所述侧气帘的长度方向延伸的导轨底板、安装在所述导轨底板上的导轨安装板和安装在所述导轨底板上并作为车内饰板使用且能够引导所述侧气帘展开的导轨引导饰面板;

8.所述导轨安装板、所述导轨底板和所述导轨引导饰面板之间形成有沿着所述侧气帘的长度方向延伸的导轨槽,所述侧气帘位于所述导轨槽中;

9.所述导轨底板处于所述钣金与所述顶棚之间,且所述顶棚的下端处于导轨底板的斜上方;

10.所述导轨安装板与所述钣金固定连接,所述导轨引导饰面板朝向所述顶棚的下端延伸并与所述顶棚的下端搭接;

11.其中,当所述侧气帘展开时,所述导轨引导饰面板在所述侧气帘的作用下能够离开所述顶棚的下端并引导所述侧气帘展开。

12.在其中一项可选技术方案中,所述导轨底板与所述导轨安装板的连接处开设有弱化结构;

13.当所述侧气帘展开时,所述导轨底板在所述侧气帘的作用下能够向下运动,并带动所述导轨引导饰面板斜向下展开。

14.在其中一项可选技术方案中,所述导轨槽的长度大于所述侧气帘的长度。

15.在其中一项可选技术方案中,所述导轨由多段导轨单元组成。

16.在其中一项可选技术方案中,在所述导轨引导饰面板与所述顶棚的搭接处,所述导轨引导饰面板的可视表面与所述顶棚的下端的可视表面平齐或圆滑过渡。

17.在其中一项可选技术方案中,所述导轨安装板、所述导轨底板和所述导轨引导饰面板一体成型。

18.在其中一项可选技术方案中,所述顶棚的下端具有搭接部;

19.所述搭接部包括与所述顶棚的下端连接且朝向所述钣金侧延伸的搭接部顶板和与所述搭接部顶板连接且朝向所述导轨底板倾斜延伸的搭接部挡板,在所述搭接部顶板与所述搭接部挡板之间形成有搭接部凹槽;

20.所述导轨引导饰面板的上端搭接在所述搭接部凹槽中并朝向所述搭接部顶板延伸,所述搭接部挡板处于所述导轨引导饰面板面向所述导轨槽的一侧。

21.在其中一项可选技术方案中,所述导轨引导饰面板的上端的厚度小于所述搭接部凹槽的槽深;

22.所述导轨引导饰面板的上端与所述搭接部顶板和所述搭接部挡板之间分别留有预设间隙。

23.在其中一项可选技术方案中,所述钣金上安装有吊耳,所述吊耳的下端具有吊环,所述侧气帘通过所述吊环挂在所述导轨槽中。

24.本发明技术方案还提供一种车体,包括前述任一技术方案所述的侧气帘安装结构。

25.采用上述技术方案,具有如下有益效果:

26.本发明提供的侧气帘安装结构及车体,通过布置导轨以安装侧气帘,可以避免侧气帘与顶棚直接接触而发生异响,侧气帘安装在导轨的导轨槽中稳定性好,导轨的导轨引导饰面板即可作为车内饰板使用,又可作为引导侧气帘展开的引导板使用,当侧气帘展开时,导轨引导饰面板离开顶棚的下端并向下移动、摆动、翻转或变形,侧气帘可从导轨引导饰面板与顶棚的下端之间的开口展出,可以有效避免顶棚发生变形,利于节约后期的维修成本。

附图说明

27.图1为本发明提供的侧气帘安装结构安装在车体上时的示意图;

28.图2为侧气帘安装结构与b柱装配的剖视图;

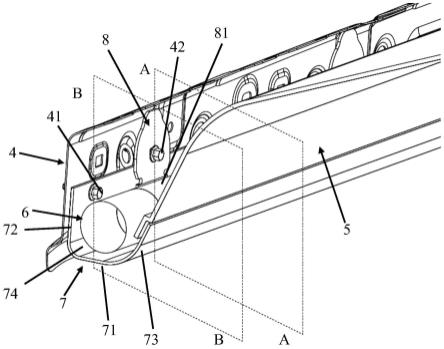

29.图3为本发明一实施例提供的侧气帘安装结构的结构示意图;

30.图4为图3沿着a-a面的剖视图;

31.图5为图3沿着b-b面的剖视图;

32.图6为导轨的立体图;

33.图7为处于初始状态的导轨的侧视图;

34.图8为侧气帘展开时导轨变形的侧视图。

具体实施方式

35.下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

36.如图1-8所示,本发明一实施例提供的一种侧气帘安装结构,包括钣金4、顶棚5、侧气帘6和导轨7。

37.导轨7包括有沿着侧气帘6的长度方向延伸的导轨底板71、安装在导轨底板71上的

导轨安装板72和安装在导轨底板71上并作为车内饰板使用且能够引导侧气帘6展开的导轨引导饰面板73。

38.导轨安装板72、导轨底板71和导轨引导饰面板73之间形成有沿着侧气帘6的长度方向延伸的导轨槽74,侧气帘6位于导轨槽74中。

39.导轨底板71处于钣金4与顶棚5之间,且顶棚5的下端处于导轨底板71的斜上方。

40.导轨安装板72与钣金4固定连接,导轨引导饰面板73朝向顶棚5的下端延伸并与顶棚5的下端搭接。

41.其中,当侧气帘6展开时,导轨引导饰面板73在侧气帘6的作用下能够离开顶棚5的下端并引导侧气帘6展开。

42.本发明提供的侧气帘安装结构为车体的一部分,其位于图1-2所示的b柱1及车窗2的上方,并处于天窗3或车顶板的下方。

43.该侧气帘安装结构包括钣金4、顶棚5、侧气帘6和导轨7。钣金4为车身钣金的一部分,顶棚5为车顶饰板的一部分,为塑料件。侧气帘6常态时为长筒状。导轨7为塑料件,用于安装侧气帘6,当侧气帘6充气展开时,可以使得导轨7发生变形。

44.本发明中,将安装时朝向车内的一侧称之为内侧,朝向车外的一侧称之为外侧。

45.导轨7沿着侧气帘6的轴向或长度方向布置,其包括导轨底板71、导轨安装板72和导轨引导饰面板73。导轨底板71处于底部,其位于钣金4和顶棚5,并且顶棚5的下端处于导轨底板71的内侧端部的斜上方,具体为斜内上方。也即是,在沿着钣金4至顶棚5的方向上(车宽方向),导轨底板71的内侧端部与顶棚5的下端之间间隔有第一预设距离,在沿着垂直于导轨底板71的方向上,顶棚5的下端处于导轨底板71的上方,并间隔有第二预设距离。

46.导轨安装板72连接在导轨底板71的外端边缘,并向上延伸。安装时,导轨安装板72通过第一螺栓41安装在钣金4的内侧。导轨引导饰面板73连接在导轨底板71的内侧边缘,并倾斜向内向上延伸。安装时,导轨引导饰面板73的上端与顶棚5的下端搭接或抵接,两者可以接触,也可以预留很小的间隙,利于在侧气帘6充气展开时,导轨引导饰面板73的上端可以快速离开顶棚5的下端。

47.导轨槽74形成在导轨安装板72、导轨底板71和导轨引导饰面板73之间。导轨槽74沿着侧气帘6的长度方向延伸。侧气帘6位于在导轨槽74中。

48.导轨引导饰面板73具有如下两种作用:

49.作用一:常态时,导轨引导饰面板73朝向车内的内侧表面为可视表面731,可以作为车内饰板使用,其表面纹理可以与顶棚的表面纹理一样。

50.作用二:在侧气帘6充气充气展开时,在快速膨胀的侧气帘6的作用下,导轨引导饰面板73快速离开顶棚5的下端并展开,在展开的导轨引导饰面板73与顶棚5的下端之间形成气帘出口,侧气帘6从气帘出口快速展开,同时在该过程中,导轨引导饰面板73起到引导侧气帘6向车内展开。

51.在侧气帘6展开的过程中,由于导轨引导饰面板73被作用而变形展开,从而形成气帘出口,可以有效避免顶棚5受到较大的冲击,可以有效避免顶棚5发生变形,在后期维修时,仅需要更换侧气帘6及导轨7即可,利于节约后期的维修成本,也有助于缩短维修工期。

52.在其中一个实施例中,如图7-8所示,导轨底板71与导轨安装板72的连接处开设有弱化结构75。

53.当侧气帘6展开时,导轨底板71在侧气帘6的作用下能够向下运动,并带动导轨引导饰面板73斜向下展开。

54.弱化结构75可以为弱化槽或弱化线,当侧气帘6充气展开时,由于弱化结构75的设置,可以使得导轨底板71相对于导轨安装板72向下运动,从而带动导轨引导饰面板73向内向下展开,利于引导侧气帘6向下展出。

55.由于导轨引导饰面板73向内向下展开,使得侧气帘6在向下运动展开的同时,还会横向朝向车内运动,以快速与车内的乘员接触,保护乘员,并增加了侧气帘6与车身侧部的横向的距离,当乘员向车身侧部碰撞时,侧气帘6可以起到更好的缓冲作用。

56.导轨底板71最大摆动角度为90

°

,此时,导轨底板71与导轨安装板72基本处于同一平面内。

57.在其中一个实施例中,如图7-8所示,导轨引导饰面板73的内侧表面为可视表面731,导轨引导饰面板73的外侧表面为引导表面732。当导轨引导饰面板73被作用展开时,引导表面732处于上方,可视表面731处于下方。

58.引导表面732为圆滑的曲面,引导表面732与导轨底板71相接的一端为首端,引导表面732远离导轨底板71的一端为末端,也即是,在常态时,引导表面732处于导轨引导饰面板73的上端的一端为末端。

59.在从首端至末端的方向上,曲面的曲率半径逐渐变小,从而使得在导轨引导饰面板73被作用展开时,引导表面732末端不会垂直向下,而是向内向下倾斜,以引导侧气帘6向下向内展开。

60.在其中一个实施例中,导轨槽74的长度大于侧气帘6的长度,可以对侧气帘6提供足够的安装空间,避免侧气帘6与顶棚5接触发生异响,也有利于提升侧气帘6的稳定性。

61.在其中一个实施例中,如图1所示,导轨7由多段导轨单元70组成。每个导轨单元70为导轨7中的一段,可以将多段导轨单元70分段安装在钣金4上,方便根据实际车型进行安装。由于导轨7是分段组成的,每个导轨单元70中的导轨底板71和导轨引导饰面板73长度不会太长,在侧气帘6展开时,导轨单元70中导轨底板71和导轨引导饰面板73可以更快地变形展开。

62.在其中一个实施例中,如图4-5和图7-8所示,在导轨引导饰面板73与顶棚5的搭接处,导轨引导饰面板73的可视表面731与顶棚5的下端的可视表面平齐或圆滑过渡,利于提升内饰的平整度。

63.在其中一个实施例中,导轨安装板72、导轨底板71和导轨引导饰面板73一体成型。导轨安装板72、导轨底板71和导轨引导饰面板73都为塑料件,可采用注塑一体成型,方便加工成型。

64.在其中一个实施例中,如图4-5所示,顶棚5的下端具有搭接部51。

65.搭接部51包括与顶棚5的下端连接且朝向钣金4侧延伸的搭接部顶板511和与搭接部顶板511连接且朝向导轨底板71倾斜延伸的搭接部挡板512,在搭接部顶板511与搭接部挡板512之间形成有搭接部凹槽513。

66.导轨引导饰面板73的上端搭接在搭接部凹槽513中并朝向搭接部顶板511延伸,搭接部挡板512处于导轨引导饰面板73面向导轨槽74的一侧。

67.本实施例中,顶棚5的下端设置有搭接部51。搭接部51呈l形,其包括搭接部顶板

511和搭接部挡板512。搭接部顶板511与顶棚5的下端连接,其横向向外延伸。搭接部挡板512与搭接部顶板511连接呈l形,其朝向导轨底板71倾斜延伸。搭接部凹槽513处于搭接部挡板512的内侧,也即是搭接部凹槽513朝向车内。

68.安装时,导轨引导饰面板73的上端处于搭接部凹槽513中。导轨引导饰面板73的上端朝向搭接部顶板511延伸。搭接部挡板512处于导轨引导饰面板73的外侧,也即是搭接部挡板512至少部分处于导轨槽74中,导轨引导饰面板73处于搭接部挡板512的内侧。常态时,搭接部挡板512限制导轨引导饰面板73向导轨槽74侧移动,以避免挤压侧气帘6。侧气帘6充气时,由于导轨引导饰面板73处于搭接部挡板512的内侧,在导轨引导饰面板73向下向内展开时,其不会与搭接部51发生干涉,从而可以快速离开搭接部51,以形成气帘出口。

69.在其中一个实施例中,搭接部51与顶棚5都为塑料件,两者一体注塑成型。

70.在其中一个实施例中,如图4-5所示,导轨引导饰面板73的上端的厚度小于搭接部凹槽513的槽深,可以避免导轨引导饰面板73的上端凸出于搭接部凹槽513。

71.导轨引导饰面板73的上端与搭接部顶板511和搭接部挡板512之间分别留有预设间隙,可以避免导轨引导饰面板73与搭接部51发生干涉。

72.在其中一个实施例中,如图3-4所示,钣金4上安装有吊耳8,吊耳8的下端具有吊环81,侧气帘6通过吊环81挂在导轨槽74中。

73.吊耳8通过第二螺栓42安装在钣金4上,吊耳8的下端具有吊环81,用于悬挂侧气帘6,使得侧气帘6悬置在导轨槽74中,不与导轨7接触,可以避免发生异响。

74.本发明一实施例一种车体,其包括前述任一实施例所述的侧气帘安装结构。

75.综上所述,本发明提供的侧气帘安装结构及车体,通过布置导轨以安装侧气帘,可以避免侧气帘与顶棚直接接触而发生异响,侧气帘安装在导轨的导轨槽中稳定性好,导轨的导轨引导饰面板即可作为车内饰板使用,又可作为引导侧气帘展开的引导板使用,当侧气帘展开时,导轨引导饰面板离开顶棚的下端并向下移动、摆动、翻转或变形,侧气帘可从导轨引导饰面板与顶棚的下端之间的开口展出,可以有效避免顶棚发生变形,利于节约后期的维修成本。

76.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

77.以上所述的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1