用于电动车的冷却系统和电动车的制作方法

1.本技术之各实施方式大体地涉及一种用于电动车的集成动力传动组件的冷却系统和相应的电动车。

背景技术:

2.设计和制造省油、低排放车辆的趋势已经大大增加,这一趋势是由于对环境的关注以及燃料成本的增加而必然导致的。这种趋势的最前沿是电动车的发展,例如纯电动车(bev,battery electric vehicle)、混合动力车(hev,hybrid electric vehicle)、插电式混合动力车(phev,plug-in hybrid electric vehicle)、增程式电动车(range extended ev)、燃料电池车(fcev,fuel cell electric vehicle)等,这些电动车结合了相对高效的内燃机和电动马达。电动车可以包括产生热量的组件,尤其是传动系统,而热量积聚过多会导致性能下降或组件损坏。特别地,用于大功率电动车,例如,功率大于30kw的bev,尤其是对于电子组件,例如车载充电器(obc,on-board charger)、dc/dc转换器和逆变器以及对于动力总成系统中的不同构件的冷却解决方案将会是较为复杂且将耗费较高成本。

3.由此,亟需至少以高效率、低成本以及简单的结构提供对用于电动车的动力总成系统的冷却设计的改善。

技术实现要素:

4.本技术的各方面和优势将部分地在以下描述中阐述,或可从所述描述显而易见,或可通过本技术的实践而得知。

5.在一个示例性方面,提供了一种用于电动车的集成动力传动组件的冷却系统。所述集成动力传动组件包括电动机,机械地联接于所述电动机的减速器和至少电连接至所述电动机的逆变器。所述冷却系统包括一个冷却回路,该冷却回路构造成使得冷却介质流经其中且使得所述冷却介质至少分配至所述集成动力传动组件,所述冷却回路包括流体湍流通道,所述流体湍流通道至少由多个冷却柱形成且布置于热沉的内表面,所述热沉构造成以冷却所述逆变器的至少一个功率开关构件。其中,所述热沉包括至少一个冷却板和与之相应的盖,所述多个冷却柱布置于所述冷却板和与之相应的盖,所述多个冷却柱包括具有增大的或减小的尺寸的冷却柱,所述具有增加的或减小的尺寸的冷却柱的位置取决于至少一个功率开关构件的电气元件的位置,以调节所述流体湍流通道内的冷却剂的流速与流量。

6.在一些实施例中,所述具有增大的或减小的尺寸的冷却柱布置于所述至少一个冷却板或与之相应的盖。

7.在一些实施例中,所述具有增大的或减小的尺寸的冷却柱布置于所述至少一个冷却板和与之相应的盖。

8.在一些实施例中,所述增大的或减小的尺寸包括增大的或减小的高度,从而在具有增大的或减小的尺寸的冷却柱之每个自由端与所述盖或冷却板的内表面之间产生可变

的高度。

9.在一些实施例中,所述增大的或减小的尺寸包括增大的或减小的宽度,从而在具有增大的或减小的尺寸的冷却柱和与之相邻的冷却柱之间产生可变的宽度。

10.在一些实施例中,所述具有减小的尺寸的冷却柱位于所述电气元件的附近,以使其所在之处的冷却剂的量得以增大。

11.在一些实施例中,所述具有增大的尺寸的冷却柱在所述冷却剂的流动方向上远离所述电气元件布置,以使其所在之处的冷却剂的流速得以增加。

12.在一些实施例中,所述热沉包括一个冷却板和与之相应的盖,构造成为所述至少一个功率开关构件提供单面冷却。

13.在一些实施例中,所述热沉包括至少两个冷却板和相对应的至少两个盖,所述至少一个功率开关构件构造成位于每两个冷却板之间以使得所述功率开关构件得以双面冷却。

14.在一些实施例中,所述热沉的外表面布置有多个散热片用于对流散热。

15.在一些实施例中,所述冷却介质为超低粘度油。

16.在另一个示例性方面,提供了一种电动车,该电动车包括前述的冷却系统。

17.参考以下描述,本技术的这些和其它特征、方面和优点将变得更好理解。并入于本说明书中且构成本说明书的一部分的附图说明本技术的实施例,且连同所述描述一起用于解释本技术的原理。

附图说明

18.本说明书中针对所属领域的技术人员来阐述本技术的完整和启发性公开内容,包括其最佳实施方式,本说明书参考了附图,在附图中:

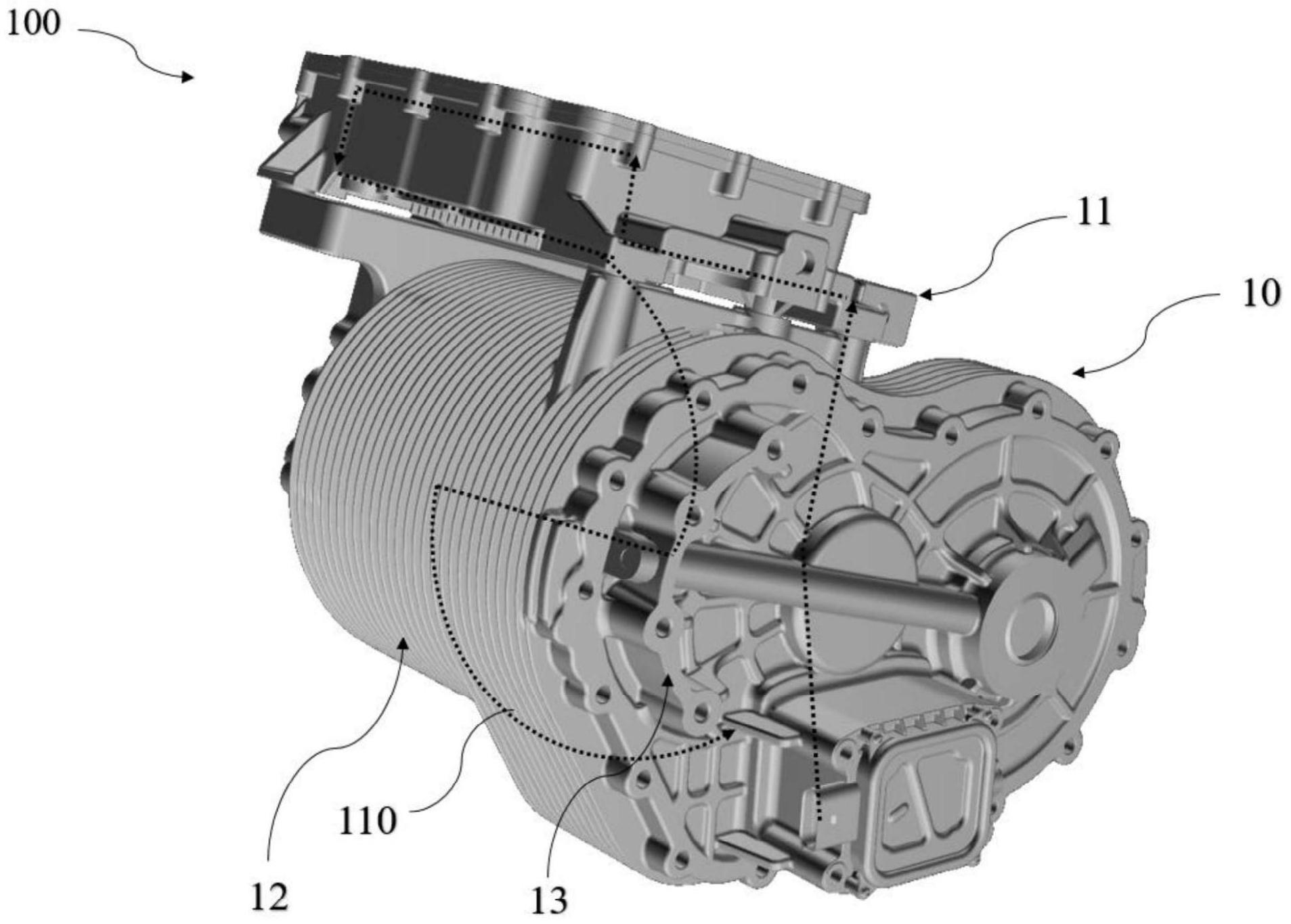

19.图1是根据本技术的一个示例性实施例的用于电动车的集成动力传动组件的冷却系统的示意图。

20.图2是根据本技术的一个示例性实施例的用于功率开关构件和包括有具有增大的和减小的尺寸的冷却柱的热沉的一个示例性布置的示意图。

21.图3是根据本技术的示例性实施例的用于功率开关构件和包括有具有增大的和减小的尺寸的冷却柱的热沉的另一个示例性布置的示意图。

具体实施方式

22.现将详细参考本技术的实施例,在图中说明本技术的实施例的一个或多个实例。每个实例是为了解释本技术而提供,而非限制本技术。实际上,所属领域的技术人员将清楚,在不脱离本技术的范围或精神的情况下可在本技术中进行各种修改和变化。举例来说,说明或描述为一个实施例的一部分的特征可与另一实施例一起使用以产生再一实施例。因此,希望本技术涵盖此类修改和变化,所述修改和变化处于所附权利要求书及其等效物的范围内。如本说明书中所使用,术语“第一”、“第二”等可互换使用以区分一部件与另一部件而并非意图表示各个部件的位置或重要性。术语“包括”,“包括”和“具有”旨在是包括性的,并且意味着除列出的要素外可能还有其他要素。

23.现在参考附图,其中在所有附图中相同的数字表示相同的元件,图1示出了本技术

的用于电动车的集成动力传动组件10的冷却系统100的较佳实施方式。示出的动力传动组件10总体由逆变器11、电动机12和减速器13集合而成,由此,形成单一之组件。

24.电动机12可以是同步电动机,或是异步电动机。当电动机12是同步电动机时,其可包括绕线转子或永磁转子。对于48v至400v的标称电源电压,或者对于可以高达800v之更高的功率,由电动机提供的峰值功率可以在10kw至80kw之间,例如40kw的量级。在电动机适用于高压电源的情况下,由该电动机提供的标称功率可以是25kw。在所示的实施例中,电动机12是具有永磁体的同步电动机,其提供在10kw至80kw之间的峰值功率。电动机12可以包括具有三相绕组的定子,或者包括两个三相绕组或五相绕组的组合。

25.减速器13与电动机12机械地相联。减速器13可以将电动机12的可以将电动机的高速、低转矩转换成低速、高转矩。减速器13可以包括两个或两个以上减速齿轮,例如其中一个齿轮由电动机所驱动,从而通过减速来增加扭矩。减速器13还可以包括传动轴,例如中间轴,其可连接至为电动机之驱动轴所驱动的一齿轮和另一具有较大直径的齿轮,从而将减速的驱动力分配给一从动机械负载(未示出,例如从动车轮轴)。

26.在示出的实施例中,电动机12和减速器13被设计为具有高的热容。逆变器11可以通过电线附接到电动机12,并且机械地附接到电动机12的壁或减速器13的壁或电动机12和减速器13的壁。逆变器11将,例如由集成电子组件(未示出)提供的直流电(“dc”)转换为用于电动机12的交流电(“ac”)。逆变器11可以包括至少一个功率开关装置,功率开关装置可以例如是场效应晶体管(“fet”)、金属氧化物半导体场效应晶体管(“mosfet”)或绝缘栅双极型晶体管(“igbt”)。在额定电源电压为48v的情况下,功率开关装置可以是mosfet晶体管。在电源电压对应于高电压的情况下,功率开关装置可以是igbt。

27.有关前述的集成电子组件,其可以包括obc,和/或dc/dc转换器,和/或电源分配单元(pdu,power distribution unit)。obc通常应用于bev且连接至一外部电源。dc/dc转换器是一种功率电子设备,其可以将例如由电池电源提供的直流输入电压转换为一定幅度的直流输出电压,dc/dc转换器可以应用于包括bev在内的各种电动车。pdu是一种高压电源,可以将电池电量分配给车辆的高压组件。集成电子组件可以,例如,电连接于逆变器11且机械地安装于逆变器11。在一个实施例中,集成电子组件也可以,例如,通过管线连接至集成动力传动组件。

28.本技术所涉及的冷却系统可以确保于车辆行驶中和停车阶段中至少集成动力传动组件的温度将保持在所期望的范围内。

29.请参考图1,冷却系统100可以包括多个散热片,这些散热片可以布置在至少容纳有电动机12和减速器13的壳体的外表面上。散热片可以由壳体之外表面承载,也可以与壳体一体成型。这些散热片增加了壳体之外表面的面积,从而提升了借由壳体对动力传动组件进行散热的效果。

30.在所示出的实施例中,冷却系统100还可以包括提供有冷却介质流过的冷却回路110,用于将冷却介质分配到整个集成动力传动组件10。

31.在冷却回路110中流动的冷却介质可以是具有超低粘度的油。这种超低粘度油在40℃时的运动粘度值将小于40,而在100℃时的运动粘度值将小于10。利用这种超低粘度油,经由冷却回路110,使其流经至整个动力传动组件10中,可以以较低的压降更有效地润滑和冷却包含在这些组件中的所有构件。

32.在冷却回路110中流动的油可以通过泵构件传送。泵构件可以控制油以所需的流速流经冷却回路110,进一步地,使得油可以在运行过程中自动地流过动力传动组件10而对其进行冷却和润滑,并且使得油循环的流动在冷却回路110中。在一些实施方式中,泵构件可以是电子泵,obc可以为该电子泵提供运行所需的电源。在一些实施方式中,如果未设置obc,那么可以考虑在该冷却系统中设置机械泵,机械泵将由一驱动轴,例如中间轴所驱动,该机械泵将在车轮旋转时运行。

33.油大致上先由电子泵30被传送至逆变器11。有关逆变器11的冷却,请参考图2,冷却回路110可以包括位于逆变器11中的流体湍流通道。具体地,所述流体湍流通道由多个冷却柱191,181,181

‘

形成,所述冷却柱布置在用于冷却逆变器的功率开关构件17(例如igbt)的热沉15之内表面上。冷却柱可以由导热材料,例如铝制成。如图所示,各冷却柱大致呈柱体,在一些实施方式中,其可为呈片状、条状等可以形成流体湍流通道的冷却构件。

34.请参考图2,其示出了热沉15与功率开关构件17的一个示例性结构。热沉由一个冷却板19和与之相应的盖18所封闭而成,冷却板19和盖18上均设有冷却柱181,181

′

,191。冷却板19的冷却柱191自冷却板19的内表面朝着盖18的内表面延伸,而盖18的冷却柱181、181

′

自盖18的内表面朝着冷却板19的内表面延伸,从而冷却板上的冷却柱与盖上的冷却柱相互间隔,冷却柱件的流体通道间隙可以得以减小,也就是说,热沉15中的双面冷却柱的布置可以增加冷却介质于冷却柱周围的流速,从而提升对功率开关构件17的冷却性能。

35.请继续参考图2,盖18上的冷却柱181,181

‘

可以被设计为具有可变的尺寸。例如,热沉15可以包括不同的组成部分,例如第一部分b、第二部分c、第三部分d。在第二部分c中,由盖18提供的冷却柱181可以具有较小的尺寸,而在第一、第三部分b、d中,由盖18提供的冷却柱181

′

可以具有较大的尺寸。分布在每个部分b、c、d中的冷却柱的尺寸可以设计成在由这些冷却柱形成的流体湍流通道内提供可变的流速与流量的冷却介质,从而优化对于功率开关构件17的冷却。具体地,具有减小地尺寸地冷却柱181布置在产生热量的电气元件171的附近,例如,布置在第二部分c区域内,由此,此处的冷却介质的流量将增大而确保了在电气元件171附近有足够的冷却介质流。在一些实施例中,沿着冷却介质的流动方向f,冷却柱的尺寸,例如高度,将逐渐地增大,由此,冷却介质的流速将随之增大而流体通道内的流体温度将随之降低。

36.请参考图2之放大部分a,冷却柱的可变尺寸可以包括冷却柱181,181

‘

之自由端与冷却板19之内表面之间的可变高度h,h’。例如,在第二部分c之区域中,冷却柱181将具有较小的高度,而冷却柱181之自由端与冷却板19之内表面之间的高度h较大,同时,在第三部分d之区域中,冷却柱181

‘

将具有较大的高度,而冷却柱181

‘

之自由端与冷却板19之内表面之间的高度h

‘

较小。

37.冷却柱的可变尺寸还可以包括冷却柱181,181’与其相邻的冷却柱之间的可变宽度w,w’。例如,在第二部分c之区域中,冷却柱181与其相邻的冷却柱之间的宽度w较大同时,在第三部分d之区域中,冷却柱181

‘

与其相邻的冷却柱之间的宽度w’较小。

38.由于功率开关构件17的电气元件171将产生大量的热,电气元件171附近的冷却柱,例如,在第二部分c之区域中,将设计为具有较小尺寸从而使得有足够的冷却介质可以流经而增强散热。同时,沿着冷却介质的流动方向f,冷却柱的尺寸,例如高度,将逐渐地增大,由此,冷却介质的流速将随之增大而流体通道内的流体温度将随之降低。

39.在一些实施方式中,冷却板19上的冷却柱191也可以具有可变的尺寸,包括冷却板19上的冷却柱191之自由端与盖18之内表面之间可变高度,也可以包括冷却板19上的冷却柱191和与之相邻的冷却柱之间的可变宽度。

40.请参考图3,其示出了热沉15与功率开关构件17的另一个示例性结构。热沉15可以包括两个冷却板19和与之相对应的两个盖18,功率开关构件17布置在该两个冷却板19之间从而使得功率开关构件17得以双面冷却。形成热沉15中的流体湍流通道的冷却柱181,181’,191可以具有可变尺寸,从而优化对功率开关构件17的冷却。具有较小尺寸的冷却柱181可以例如布置在功率开关构件的电气元件171附近从而允许有足够的冷却介质流经。同时,沿着冷却介质的流动方向f,冷却柱的尺寸,例如高度,将逐渐地增大,由此,冷却介质的流速将随之增大而流体通道内的流体温度将随之降低。

41.在一些实施方式中,热沉15的外表面可以设置散热片用以通过空气对流的方式进行散热。环境空气以及来自风扇的空气可流过这些散热片以实现所需的冷却。

42.本技术还涉及一种包括前述冷却系统的电动车。

43.本说明书使用实施例来公开本技术,包括最佳实施例,并且还使所属领域的技术人员能够实践本技术,包括制造和使用任何装置或系统以及执行任何所并入的方法。本技术的可获专利的范围由权利要求书限定,且可包括所属领域的技术人员所想到的其它实施例。如果此类其它实施例包括并非不同于权利要求书的字面语言的结构要素,或如果它们包括与权利要求书的字面语言无实质差异的等效结构要素,那么它们既定在权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1